Electroerosión por hilo (Mecanizado por descarga eléctrica) se utiliza desde hace muchos años para fabricar piezas y materiales complicados que no pueden fabricarse con otros métodos o que son necesarios por diseño. Este peculiar método es una de las técnicas de producción más productivas y baratas. Es muy exacto y preciso. Funciona en cualquier pieza que conduzca la electricidad, por dura que sea. El titanio, las herramientas, el acero inoxidable y otras aleaciones endurecidas pueden utilizarse en la fabricación de formas complejas por electroerosión. Existen tres tipos de electroerosión: taladrado rápido EDM (también llamado "Tapones de agujeros“), platina EDM (también llamado "Hundidores"), y Alambre EDM (Cables). Pero en este artículo, veremos la electroerosión por hilo y cómo se utiliza en procesado de troqueles en profundidad.

¿Qué es exactamente EDM-Wire?

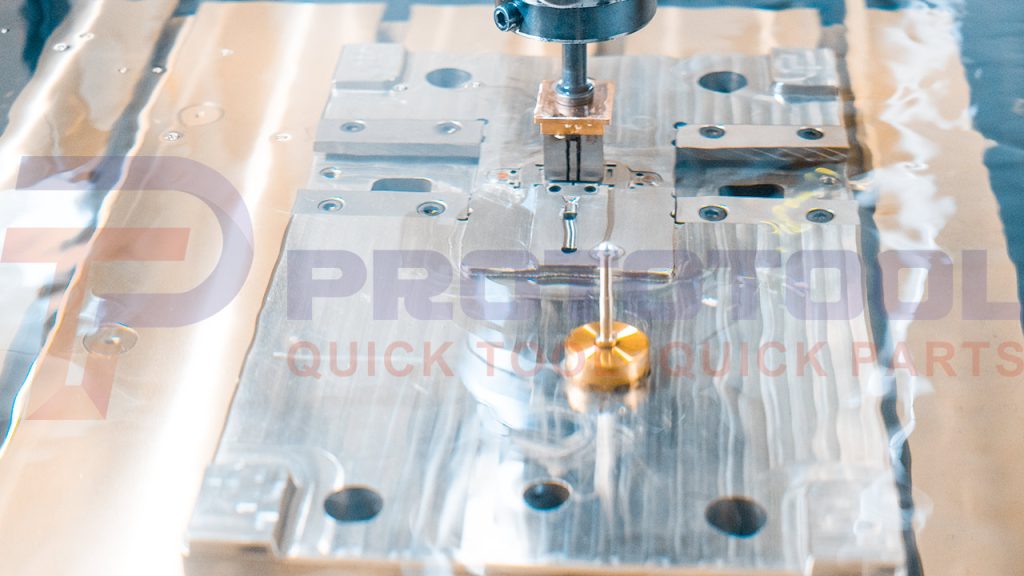

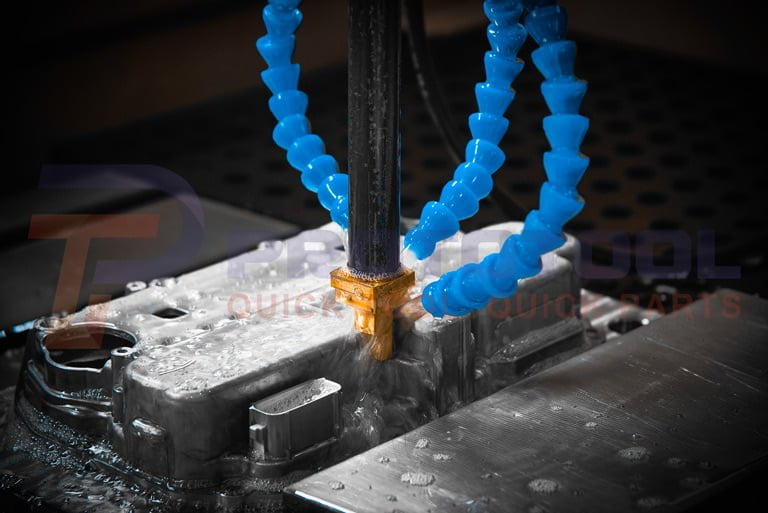

Su nombre también se conoce como electroerosión por hilo de chispa que erosiona o mecanizado por chispa. Se trata de una forma de mecanizado en la que un alambre monofilar cargado eléctricamente se hace pasar continuamente a través de un fluido dieléctrico (normalmente agua desionizada). La descarga resultante corta los materiales conductores cuando el CNC lo acerca a la pieza de trabajo conectada a tierra. Acercar el alambre a la pieza produce chispas que cortan o erosionan el metal. Suelen limpiarse y sumergirse en agua desionizada para eliminar la suciedad, enfriar el alambre para evitar que se parta y evitar que salten chispas.

Características de la tecnología EDM:

El mecanismo de mecanizado de la electroerosión difiere de los procesos de corte estándar en los siguientes aspectos:

- La tecnología de electroerosión permite procesar cualquier material conductor. La capacidad de un material para ser procesado viene determinada principalmente por su conductividad eléctrica y sus características térmicas, y no se ve afectada por su dureza.

- Las descargas de impulsos sólo duran una fracción de segundo, por lo que no hay mucha diferencia de temperatura y se transfiere muy poco calor al material que lo rodea.

- La superficie electroerosionada tiene mayor dureza que la superficie mecanizada, lo que proporciona una mayor protección para el aceite lubricante. Lubricidad superficial y resistencia al desgaste son mejores que las superficies mecanizadas con la misma rugosidad superficial, lo que las hace especialmente apropiadas para la fabricación de troqueles.

- Durante el procesamiento, la herramienta electrodo no toca el material que se está trabajando, y la fuerza entre ambos es mínima. El material del electrodo de la herramienta no tiene por qué ser más exigente que el de la pieza. Como resultado, el electrodo de herramienta es sencillo de fabricar.

- Es adecuado para el mecanizado de piezas de baja rigidez, así como para el microprocesado. Además, es especialmente adecuado para cortar piezas con superficies complejas porque ayuda a reproducir la forma del electrodo de la herramienta en la pieza. Es eficaz para trabajar con materiales difíciles o formas intrincadas que son difíciles de manipular con los métodos de mecanizado tradicionales.

Ventajas:

- Sin necesidad de fuerza mecánica:

La electroerosión por hilo es diferente de muchas otras formas de fabricar cosas porque utiliza descargas de calor en lugar de golpes para cortar los materiales. El producto acabado permanece sin deformaciones, sin alabeos ni efectos adversos de la fuerza bruta durante la eliminación del material.

- Formación de piezas complejas:

Mediante descargas eléctricas finamente enfocadas pueden crearse formas y patrones elaborados o intrincados. Los dispositivos de electroerosión por hilo pueden crear curvas y agujeros en diversos materiales, incluidos los más rígidos y quebradizos.

- Rentabilidad:

Incluso los materiales más rígidos pueden cortarse con un esfuerzo mínimo mediante electroerosión por hilo. Además, como el proceso sólo elimina las partículas deseadas, reducirá el desperdicio de material. La anchura de corte suele ser de inferior a 0,015″.. Además, el procedimiento produce cortes exactos y precisos. Como resultado, no se necesitan máquinas adicionales para el procesamiento posterior.

- Alta tolerancia:

Otra ventaja de la electroerosión por hilo es su capacidad para producir altas tolerancias independientemente del material que se esté procesando. El uso de maquinaria con tolerancias tan pequeñas como unas pocas micras, puede alcanzar rápidamente una tolerancia de +/- 0,0005″.

- Precisión y eficacia:

La ventaja más significativa de la electroerosión por hilo es que el producto final no requiere otros procesos como rectificado, bruñido, etc. El método alcanza altos niveles de exactitud y precisión, especialmente cuando se trabaja con componentes pequeños.

Aplicación de la electroerosión por hilo en el procesamiento:

- Técnicas de perforación EDM:

El tipo más común de mecanizado por descarga eléctrica (EDM) es la perforación. Se emplea con frecuencia en el procesamiento de orificios con forma (como orificios redondos, cuadrados, poligonales y de formas especiales), orificios curvos, microorificios, etcétera. La separación de la chispa de descarga y el tamaño del electrodo de la herramienta son factores cruciales que afectan a la precisión dimensional en la perforación.

- Mecanizado por electroerosión de la cavidad:

Matrices de forja, matrices de extrusión, matrices de fundición a presión, troqueles de plásticoy otros tipos de troqueles se incluyen en la categoría de mecanizado de cavidades por electroerosión. El mecanizado de cavidades es un proceso más difícil. Mientras tanto, el área de corte varía mucho y, como la cavidad es tan intrincada, la pérdida de electrodo no es uniforme. Esto afecta significativamente a la precisión del mecanizado, por lo que es esencial. Si el objetivo es aumentar la precisión de mecanizado de la cavidad, deben utilizarse como electrodos cobre puro y grafito con una gran resistencia a la corrosión. También debe utilizarse grafito porque tiene una gran resistencia a la corrosión.

- Mecanización enrevesada:

La mezcla de polvos mejora el mecanizado por descarga eléctrica con resultados superficiales rápidos y brillantes. Esta técnica se utiliza con mayor frecuencia en el mecanizado de precisión de matrices complejas, en particular el mecanizado de superficies curvas complejas que no se prestan bien a los procedimientos de pulido. Reduce la rugosidad de la superficie, elimina el pulido manual y mejora el rendimiento general de los componentes.

En sistema rotativo multieje coordenadas con varios movimientos lineales combinados en varios modos de movimiento compuesto. Como resultado, esta combinación puede ayudar a adaptarse a los requisitos de procesamiento de diversas piezas de trabajo. Estos modos de movimiento compuesto pueden acoplarse de diversas formas. Al utilizar el acoplamiento multieje, la máquina de electroerosión CNC permite completar sin esfuerzo el procesamiento de troqueles intrincados o piezas diminutas, que son difíciles de realizar para las máquinas de electroerosión convencionales.

Durante el proceso, se puede utilizar la agitación continua del electrodo. Esto se hace para poder mantener la consistencia de la separación de descarga a pesar de la alta eficiencia del proceso, manteniendo un alto nivel de procesabilidad estable. El método de agitación se utiliza en el proceso para obtener una rugosidad superficial más uniforme en las superficies laterales e inferior. Además, facilita el control del tamaño de procesamiento, lo que contribuye a garantizar un procesamiento de alta precisión y calidad. La agitación permite obtener una rugosidad superficial más uniforme en las superficies laterales e inferior.

¿Cuál es la precisión de la electroerosión por hilo?

Su máquina de corte por hilo EDM tiene una precisión adecuada y puede dar un 0,0025 mm y calidad superficial de hasta 1,5 Ra (con un paso múltiple y parámetros especificados).

A lo largo de la trayectoria de corte, este método crea una ranura continua. En teoría, la anchura de la ranura es igual al diámetro del hilo más dos veces la separación de chispas, pero en la práctica puede ser ligeramente mayor. Las chispas siguen saltando entre el exterior del hilo y la superficie de la pieza, permitiendo que su máquina de electroerosión por hilo corte. El fabricante de su máquina puede proporcionar una fórmula para determinar la anchura precisa de la ranura en función de los factores utilizados en el proceso. Al configurar el corte por hilo, debe tener en cuenta la anchura de esta ranura.

Dado que su técnica de corte por electroerosión con hilo genera un calor tan intenso, siempre existe la posibilidad de que se produzca una zona afectada por el calor y una capa de refundición. Tendrá que aplicar procesos secundarios para eliminar la capa refundida.

Con la electroerosión por hilo se pueden cortar perfiles complicados con tolerancias estrechas, incluso en piezas de pequeño tamaño, que son inalcanzables con una técnica de mecanizado estándar. Esto es posible gracias al uso de máquinas de descarga eléctrica.

Ventajas e inconvenientes de la electroerosión por hilo:

Pros

- La electroerosión por hilo puede utilizarse en materiales duros y relativamente blandos sin deformación ni distorsión. Esto se debe a que la máquina de electroerosión no tiene contacto con el material que se está trabajando.

- Las máquinas de electroerosión por hilo suelen ser autorroscantes, lo que permite continuar rápidamente el proceso de corte aunque se rompa el hilo.

- Los maquinistas pueden utilizar este procedimiento para fabricar formas y patrones intrincados que serían difíciles de conseguir con los procesos de mecanizado tradicionales.

- El método produce piezas con superficies finas y lisas en comparación con otros procedimientos de fabricación.

- Las máquinas de electroerosión por hilo tienen menos fijaciones necesidades que otras máquinas convencionales.

Contras

- Aunque las máquinas de electroerosión por hilo pueden equiparse con CNC y Enhebrado automático de hilos (AWT) capacidades para aumentar la velocidad de producción, suelen ser mucho más lentos que los métodos convencionales.

- Esta tecnología de mecanizado se aplica exclusivamente a materiales conductores.

- Aunque las máquinas de electroerosión por hilo suelen ser fáciles de usar, pueden requerir más atención que otros tipos de máquinas. Sus consumibles pueden ser costosos, y los profesionales que manejan los dispositivos pueden necesitar más suministros.

Conclusión:

Hasta aquí nuestra guía detallada sobre la electroerosión por hilo y sus aplicaciones en la industria de producción. Si tiene más preguntas o consultas, no dude en ponerse en contacto con nuestros profesionales de Prototool.