El recubrimiento por pulverización engloba la pintura por pulverización, el aceitado por pulverización y el cincado por pulverización. En este contexto, la pintura por pulverización y el aceitado por pulverización se consideran el mismo proceso y se denominarán colectivamente pintura por pulverización. El recubrimiento en polvo, también conocido como pulverización de plásticos, es un proceso diferente y en este artículo se denominará recubrimiento en polvo. El zincado por pulverización, a menudo utilizado para grandes estructuras arquitectónicas de acero o piezas metálicas de gran demanda, no será el tema central de este debate. Hablemos hoy del revestimiento en polvo frente a la pintura en prototipo.

Entre todos los tipos de tratamiento de superficies mencionados, la pintura por pulverización es posiblemente el más sencillo. Consiste en verter pintura en un dispositivo especializado y utilizar una pistola pulverizadora para recubrir la pieza. A continuación, la pieza se deja secar de forma natural o se seca con calor intenso. Por tanto, es un proceso físico relativamente sencillo.

Los equipos y técnicas utilizados en estos procesos varían, lo que da lugar a diferencias de textura y coste.

Diferencias entre la pintura en spray y la pintura en polvo

Veamos brevemente sus principales diferencias:

Pintura en Spray vs. Pintura en Polvo: La pintura en spray es una técnica de dispersión de pintura líquida, comúnmente denominada pintura, en finas partículas de polvo que se soplan sobre la superficie de un objeto mediante aire comprimido. El recubrimiento en polvo, por su parte, utiliza aire comprimido para pulverizar polvo en un campo electrostático de alta tensión. A continuación, las partículas de polvo son atraídas hacia la superficie del objeto mediante un campo eléctrico.

El término correcto para recubrimiento en polvo: El recubrimiento en polvo como proceso se denomina propiamente "recubrimiento electrostático en polvo". No es el tipo de tarea que pueda realizarse con una pistola de pintura normal y corriente. El equipo para el recubrimiento en polvo consta de un barril de suministro de polvo que utiliza aire comprimido, un generador electrostático de alto voltaje y una pistola de pulverización electrostática. Los polvos para exteriores e interiores son los polvos plásticos utilizados en este proceso. El principal tipo es el polvo para exteriores hecho de resina epoxi, que en términos de composición difiere fundamentalmente de la pintura.

Análisis de características para comparar el recubrimiento en polvo y la pintura

Proceso de recubrimiento en polvo

1. Sin disolventes en los recubrimientos en polvo:

Los recubrimientos en polvo no contienen disolventes y son 100% sólidos. Este aspecto resuelve los problemas de contaminación causados por los disolventes durante la fabricación, el transporte, el almacenamiento y la aplicación. Mejora las condiciones de trabajo de los operarios y beneficia su salud.

2. Proceso de recubrimiento simplificado:

El proceso de recubrimiento en polvo consta de sólo tres pasos: pulverización del polvo, curado y enfriamiento, lo que permite la formación de una película en un solo paso. Esta simplicidad agiliza considerablemente el proceso de recubrimiento, acorta el ciclo de producción y permite obtener el producto el mismo día. En el recubrimiento electrostático en polvo, la integración de maquinaria automática de recubrimiento y un sistema de reciclado puede conducir a una producción automatizada, ahorrando energía y recursos y mejorando la productividad.

3. Alto índice de utilización de los recubrimientos en polvo:

Los recubrimientos en polvo pueden aplicarse directamente a la superficie del objeto y curarse mediante horneado para formar un revestimiento. El polvo no utilizado puede recogerse y reutilizarse, con un índice de aprovechamiento superior a 95%.

4. Recubrimientos en polvo duraderos y de alto rendimiento:

Los recubrimientos en polvo pueden fabricarse a partir de resinas insolubles a temperatura ambiente o resinas de alto peso molecular que no pueden licuarse. El resultado son revestimientos de alto rendimiento con diversas funcionalidades. La ausencia de disolventes en el proceso de preparación o formación de la película evita la formación de agujeros en el revestimiento, haciéndolo más denso.

5. Posibilidad de recubrimiento de una sola vez:

Una sola aplicación de revestimiento en polvo puede lograr un espesor de película de 50 a 300 μm sin los problemas de goteo o descolgamiento habituales en las aplicaciones de pintura gruesa. También evita los agujeros de disolvente y los defectos asociados a los revestimientos de película gruesa, y ofrece una gran cobertura de los bordes. En cambio, la pintura suele requerir varias aplicaciones para conseguir un grosor o una calidad similares.

6. Desafíos en el cambio de color:

A diferencia de la pintura, que puede mezclarse in situ, el color de los recubrimientos en polvo viene predeterminado de fábrica. Cambiar el color requiere alterar la fórmula del recubrimiento en polvo, lo que dificulta los cambios rápidos de color. La pulverización electrostática requiere una limpieza a fondo de la pistola de pulverización, el alimentador de polvo, la cámara de pulverización, las tuberías de transporte y el sistema de reciclado durante los cambios de color, especialmente cuando se cambia entre colores oscuros y claros.

7. Dificultad para conseguir películas finas:

Debido a los principios de la pulverización electrostática, el espesor de los recubrimientos en polvo suele ser superior a 50 μm. Incluso con recubrimientos en polvo de alta calidad y condiciones óptimas, conseguir un grosor de película inferior a 40 μm es todo un reto.

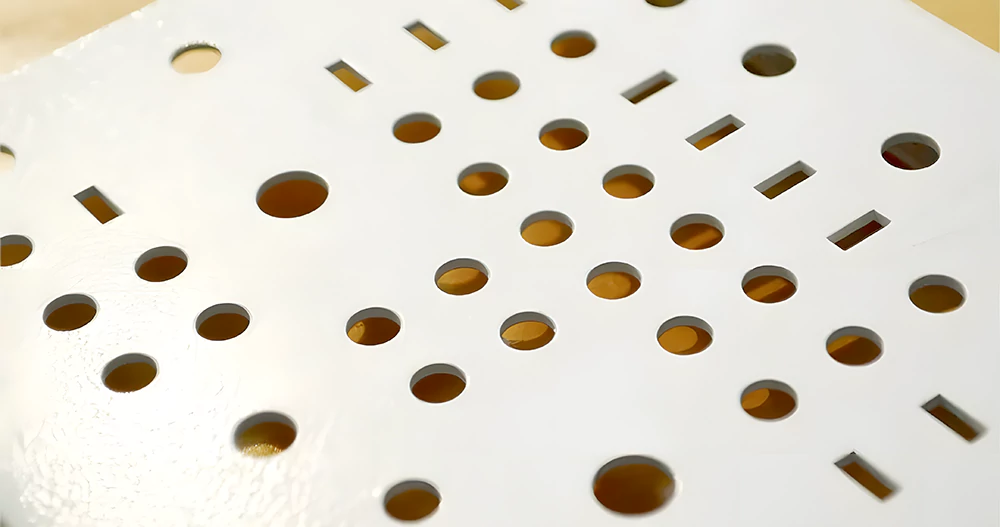

8. Suavidad superficial ligeramente inferior:

Los recubrimientos en polvo, que dependen de la fusión inducida por el calor y la nivelación en el objeto, tienen una viscosidad de fusión más alta. Esto puede dar lugar a una textura de piel de naranja, que hace que el revestimiento sea menos liso que la pintura.

9. Ciertas limitaciones:

Las limitaciones del proceso de recubrimiento en polvo se encuentran principalmente en tres áreas: En primer lugar, como la temperatura de curado de los recubrimientos en polvo suele ser superior a 160 °C, esto restringe su uso en productos sensibles al calor, como los plásticos. En segundo lugar, como la mayoría de los procesos de recubrimiento en polvo utilizan la pulverización electrostática, el objeto debe ser conductor. Los objetos no metálicos requieren un tratamiento conductor y deben soportar temperaturas superiores a 160°C.

Proceso de pintura con pistola

1. Amplia variedad de pinturas:

China clasifica las pinturas en diecisiete tipos principales, con miles de variedades disponibles, y continuamente surgen nuevos tipos. Los usuarios pueden elegir la pintura más adecuada en función de las prestaciones del producto, el uso y los factores ambientales para conseguir unos resultados óptimos en el revestimiento.

2. Técnicas de Proceso Integral:

La pintura por pulverización se adapta bien a varios métodos, como la pintura a brocha, el recubrimiento por inmersión, el recubrimiento por flujo, el recubrimiento con rodillo, el recubrimiento con cuchilla, la pintura por pulverización de aire, la pintura por pulverización sin aire a alta presión, la pintura electroforética y la pintura electrostática por pulverización. Entre ellos, la pintura a brocha, la pintura por pulverización de aire y la pintura electroforética son los más utilizados.

3. Menor inversión inicial en equipos:

El equipo de pintura por pulverización incluye principalmente pistolas pulverizadoras, compresores de aire, separadores de agua y aceite y las mangueras de aire necesarias. En comparación con la importante inversión necesaria para los equipos de recubrimiento en polvo, la pintura por pulverización implica menos capital inicial, menores costes de producción y una recuperación más rápida del capital.

4. Proceso de pretratamiento simplificado:

En la pintura por pulverización, gracias a las excelentes propiedades de prevención de la oxidación de las imprimaciones y a su buena adherencia tanto a los sustratos como a las capas de acabado, la resistencia a la corrosión del revestimiento aumenta considerablemente, lo que garantiza la longevidad del recubrimiento. Antes de aplicar la imprimación sólo se necesitan tratamientos de desengrasado y desoxidación, lo que simplifica el proceso de pretratamiento, ahorra costes de producción y mejora la eficacia.

5. Ciclo de producción más largo y coste global más elevado:

La pintura en spray implica más pasos que el recubrimiento en polvo. Durante la aplicación, requiere el uso de imprimaciones, masillas, diluyentes y capas de acabado, con un tiempo de secado necesario entre cada paso. Algunas pinturas también requieren secado al calor. Por lo tanto, teniendo en cuenta el consumo de material, el uso de energía y los costes de mano de obra, el coste total de la pintura en spray es mayor que el del recubrimiento en polvo, y el ciclo de producción es más largo.

6. Mal comportamiento medioambiental:

Nocivo para la salud de los operarios: Las pinturas contienen disolventes orgánicos que pueden volatilizarse en el aire durante la aplicación y el curado. La pintura por pulverización aérea produce una cantidad significativa de exceso de pulverización y niebla de pintura, que es perjudicial para la salud, por lo que es necesario que los operarios utilicen máscaras protectoras.

7. Mayor riesgo de incendio que el recubrimiento en polvo:

La pintura en aerosol plantea un mayor riesgo de incendio que el recubrimiento en polvo por varias razones: En primer lugar, los disolventes orgánicos de la pintura son muy volátiles y pueden inflamarse o explotar fácilmente en contacto con llamas o chispas. Los recubrimientos en polvo no contienen disolventes orgánicos, por lo que el riesgo es menor. En segundo lugar, el punto de inflamación, el punto de ignición y la energía de ignición de la pintura son inferiores a los de los recubrimientos en polvo, lo que provoca una propagación más rápida de la combustión. Por último, el equipo de ventilación, el entorno de trabajo y los procedimientos operativos en la pintura por pulverización de aire suelen ser menos avanzados que en el recubrimiento en polvo, lo que aumenta el riesgo de incendio.

Es importante tener en cuenta que, aunque la pintura en aerosol tiene un mayor riesgo de incendio que la pintura en polvo, en el raro caso de que se produzca una explosión, la intensidad y el poder destructivo de una explosión de pintura en polvo pueden ser mucho mayores que los de las pinturas líquidas.

Recubrimiento en polvo frente a pintura Comparación general

Impacto medioambiental: A menudo se considera que el recubrimiento en polvo es menos perjudicial para el medio ambiente que la pintura en spray estándar. Emite menos cantidades de compuestos orgánicos volátiles (COV) perjudiciales para la salud humana y el medio ambiente.

Durabilidad y acabado: Por lo general, el recubrimiento en polvo proporciona un acabado más grueso y uniforme que la pintura en spray. Es más resistente al desconchado, los arañazos y otros tipos de desgaste, por lo que es ideal para artículos que requieren un acabado duro.

Eficacia de la aplicación: El recubrimiento en polvo es más eficaz en el proceso de aplicación. El polvo sobrante puede recuperarse y reutilizarse, con lo que se reduce el desperdicio. Sin embargo, la pintura en aerosol tiende a provocar un exceso de pulverización y requiere más precisión para obtener un acabado uniforme.

Proceso de curado: El proceso de curado del recubrimiento en polvo es más rápido que el de la pintura en spray tradicional. El calentamiento permite que los artículos con revestimiento curado estén listos mucho más rápido.

Consideraciones sobre los costes: Aunque el coste inicial del recubrimiento en polvo puede ser más elevado debido al equipo necesario, en realidad resultará más barato a largo plazo debido a su eficacia, vida útil y menor cantidad de residuos.