Los directivos, diseñadores e ingenieros de la industria manufacturera deben comprender agujeros ciegos y pasantes para un desempeño adecuado. Esto debería permitirles perfeccionar su profesión.

Para ayudarle a conseguirlo, esta guía en profundidad desplegará la aplicación estratégica de estos elementos de diseño, aportando valiosos conocimientos adaptados a sus necesidades como profesional o aficionado. Siga leyendo para saberlo todo sobre los agujeros ciegos y los agujeros pasantes.

Aspectos básicos: Agujeros ciegos frente a agujeros pasantes

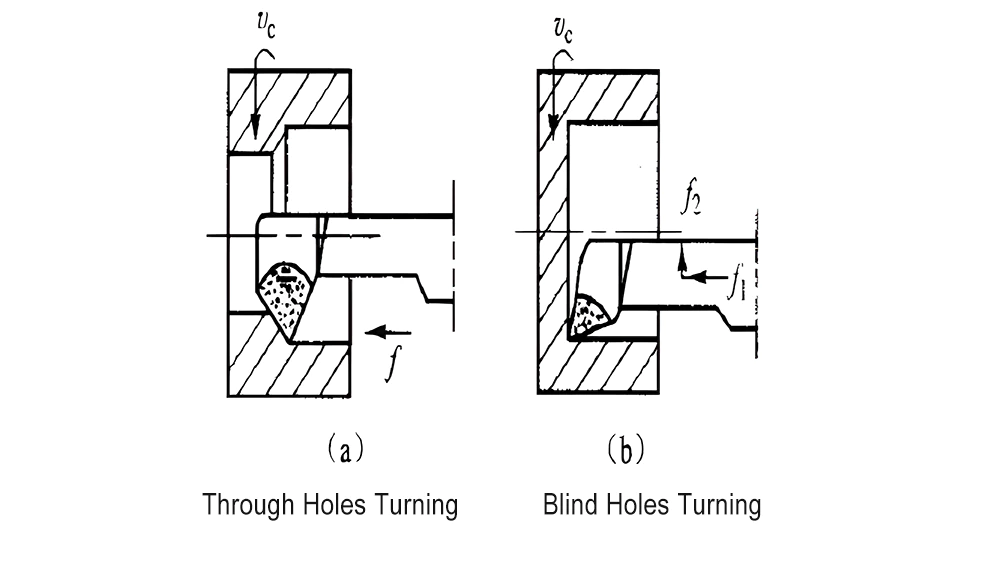

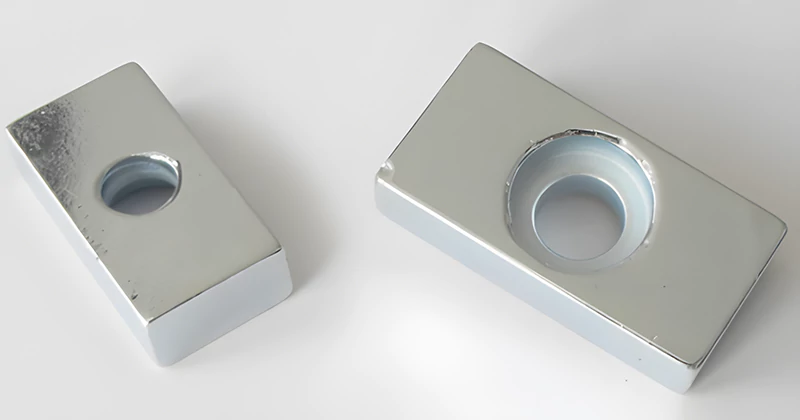

Los agujeros ciegos, con un único extremo abierto, y los agujeros pasantes, que atraviesan una pieza de extremo a extremo, son fundamentales en ingeniería. Se distinguen por símbolos y facilidad de fabricaciónla elección entre ellos influye en su flexibilidad de diseño, alineacióny complejidad. Analicemos a continuación estas diferencias:

- Símbolo: No hay símbolo GD&T para agujeros ciegos; los agujeros pasantes se representan normalmente con un ⊗.

- Facilidad de fabricación: Los agujeros ciegos suelen ser más difíciles; los agujeros pasantes son relativamente sencillos.

- Casos prácticos: Los agujeros ciegos son ideales para situaciones de profundidad específica; los agujeros pasantes son adecuados para diversas aplicaciones.

- Complejidad: Los agujeros ciegos pueden tener un fondo plano con esfuerzo; los agujeros pasantes tienen una geometría cilíndrica uniforme

- Personalización: Los agujeros ciegos ofrecen más flexibilidad de diseño; los agujeros pasantes tienen una geometría estandarizada

- Alineación: Los agujeros ciegos requieren una colocación precisa; los agujeros pasantes son más fáciles de alinear durante el montaje.

Elementos y consideraciones para agujeros ciegos

En el diseño de agujeros ciegos es indispensable una planificación meticulosa que abarque la profundidad, el diámetro, las propiedades del material y la orientación de la pieza. La llamada ⌀.098 ↧.200, por ejemplo, especifica un agujero con un diámetro de 0,098 pulgadas y una profundidad de 0,200 pulgadas. La colocación y la orientación influyen considerablemente en la distribución de tensiones, el acceso a las herramientas de mecanizado y la estética general.

Tolerancias, acabado superficial y consideraciones sobre los materiales

- Conseguir tolerancias precisas y acabados superficiales adecuados es fundamental.

- Las propiedades de los materiales influyen en las decisiones relativas a las tolerancias.

- La aplicación prevista le guiará para lograr la precisión requerida.

Técnicas de limpieza y perforación de agujeros ciegos

Una limpieza y perforación eficaces son cruciales en la fabricación de agujeros ciegos. Las herramientas especializadas, como brocas o fresasofrecen opciones de personalización. Técnicas como el uso de aire o refrigerante líquido a alta presión facilitan una extracción eficaz de la viruta, lo que contribuye a la calidad general de los agujeros ciegos.

Técnicas de limpieza

- Las pistolas de aire manuales o los limpiadores de agujeros manuales especializados facilitan eliminación de material.

- Es aconsejable limpiar los agujeros ciegos después de taladrarlos para eliminar los restos.

Técnicas de perforación

- Se emplean brocas o fresas modificadas para crear agujeros ciegos de fondo plano.

- La eliminación de virutas durante el taladrado es crucial para evitar complicaciones y garantizar la longevidad de los componentes.

Consideraciones sobre el diseño de agujeros ciegos

La importancia de los agujeros ciegos va más allá de su presencia en un diseño; radica en el delicado equilibrio entre forma y función. La planificación de orificios ciegos requiere una atención meticulosa a la profundidad y el diámetro, en consonancia con la capacidad prevista y los requisitos previos subyacentes. Las propiedades de los materiales exigen distintos ajustes de mecanizado, lo que influye en el diseño de los agujeros ciegos para una funcionalidad óptima.

Colocación y orientación

- La colocación y orientación estratégicas influyen significativamente en la utilidad y fabricabilidad de las piezas.

- La distribución uniforme de las tensiones, el fácil acceso a las herramientas de mecanizado y la estética general se convierten en consideraciones fundamentales.

- La alineación de los orificios ciegos durante el montaje garantiza una integración perfecta en su diseño general.

Tolerancias, acabado superficial y consideraciones sobre materiales en el diseño de agujeros ciegos

La consecución de tolerancias precisas y acabado superficial es un proceso lleno de matices en el diseño de agujeros ciegos. Las propiedades del material, la maquinabilidad y la aplicación prevista influyen en las decisiones relativas a las tolerancias. La intrincada relación entre las propiedades de los materiales, los procesos de mecanizado y el acabado óptimo de la superficie le guiará hacia la consecución de la precisión necesaria en el diseño de agujeros ciegos. diseño.

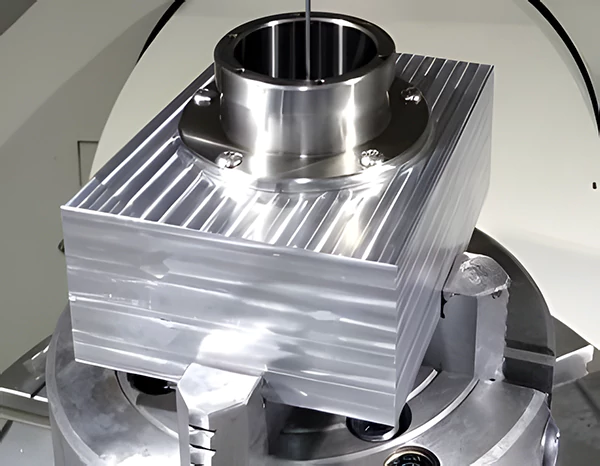

Taladrado CNC de precisión con agujero ciego

Taladrado de precisión CNC es fundamental para lograr la excelencia en la fabricación, especialmente cuando se trata de agujeros ciegos. La holgura de la profundidad de perforación en agujeros ciegos es crucial para proporcionar espacio suficiente para que los machos corten o mecanicen eficazmente el número necesario de roscas. La elección del tipo de macho, el grosor del material y la aplicación prevista influyen en la profundidad del orificio, por lo que es necesario un planteamiento meditado para mantener la integridad del material de mecanizado.

Consideraciones sobre el roscado en el diseño de agujeros ciegos

- Diseño de orificio ciego va más allá del taladrado; incluye consideraciones sobre el roscado, donde la elección del tipo de macho y la profundidad del orificio se convierten en factores críticos.

- El macho de máquina izquierdo, con su estriado recto y punta pelable, es adecuado para agujeros pasantes en los que las virutas se expulsan por debajo del agujero.

- Por el contrario, los agujeros ciegos exigen un macho de roscar de estrías helicoidales derechas en el que las virutas se eliminan por encima del agujero para garantizar un corte limpio.

Componentes pasantes

Mucho antes de la era de los componentes de montaje superficial, las piezas con orificios pasantes dominaban el mercado. Diseño de PCB. A pesar de la evolución en las preferencias de diseño, los componentes con orificios pasantes conservan su importancia para aplicaciones específicas. Sus tamaños estandarizados y su robusta fijación mecánica los hacen indispensables para conectores, interruptores y otras piezas sometidas a fuerzas mecánicas.

Así, mientras que los componentes de montaje superficial dominan el diseño contemporáneo de placas de circuito impreso, los componentes con orificios pasantes mantienen su importancia, especialmente para fijaciones mecánicas robustas. Los componentes que conducen grandes potencias o generan mucho calor encuentran soluciones óptimas en las conexiones pasantes.

A continuación se exponen algunas consideraciones clave para el procesamiento de orificios pasantes para diseños:

Potencia, durabilidad y calor

- Los componentes con orificios pasantes siguen desempeñando un papel fundamental en el diseño de placas de circuito impreso, ya que ofrecen una durabilidad, resistencia mecánica y disipación térmica inigualables.

- Piezas que requieren una fijación mecánica robusta, como interruptores, conectoresy fusiblesencontrar soluciones óptimas en conexiones pasantes.

- Los orificios pasantes son ideales para componentes que conducen grandes potencias o generan mucho calor, lo que demuestra su adaptabilidad a los diseños modernos.

Retos y soluciones del montaje de PCB

- Las piezas con orificios pasantes presentan retos únicos en la fase de montaje de placas de circuito impreso.

- La instalación manual o la inserción automatizada mediante máquinas pick-and-place se convierte en una decisión crítica.

- La soldadura automatizada mediante un proceso de soldadura por ola exige consideraciones adicionales, como enmascarar los componentes de montaje superficial para evitar la exposición a la ola.

Factores que influyen en el diseño del taladrado CNC

Optimización del proceso de taladrado CNC: El éxito del taladrado CNC depende de numerosos factores. Explorar las superficies de entrada y salida del taladro, la rectitud del orificio y la disposición general de la pieza es crucial para lograr resultados óptimos.

Papel de los diseñadores: Desempeña un papel fundamental en el proceso de taladrado CNC. Sus responsabilidades abarcan la optimización de las trayectorias de taladrado, la consideración de las características del material y la consideración de las limitaciones de las herramientas. La colaboración entre usted y los maquinistas es clave para un proceso de fabricación sin fisuras.

Consideraciones sobre el diseño

- Perforar las superficies de entrada y salida: Nunca se insistirá lo suficiente en la importancia de las superficies perpendiculares de entrada y salida en el taladrado CNC. Para profundizar en este aspecto, debe dar ejemplos y casos prácticos que muestren cómo afecta al resultado.

- Manejo de cortes interrumpidos: Los cortes interrumpidos durante el taladrado CNC plantean dificultades. Explicar estos retos y ofrecer estrategias para minimizar la desviación garantiza un proceso de taladrado más fluido, especialmente en diseños complejos.

- Diseño de productos roscados: El diseño de productos con elementos roscados requiere su cuidadosa consideración. Las ideas para incorporar chaflanes y avellanadores no solo mejoran la funcionalidad, sino que también simplifican el proceso de fabricación.

- Agujeros de intersección: Los riesgos asociados a la intersección de agujeros perforados y escariados son variados. La presentación de casos prácticos y buenas prácticas le guiará para evitar posibles escollos y garantizar la integridad del producto final.

- Prácticas de escariado: El desarrollo de buenas prácticas para el escariado de agujeros ciegos, la orientación sobre la profundidad de taladrado adicional y la referencia a una tabla vinculada para las especificaciones mejoran la precisión de sus diseños de taladrado CNC.

Diseño de orificios para taladrado CNC

- Consideraciones sobre los agujeros ciegos: Los agujeros ciegos añaden complejidad al taladrado CNC. Analizar la forma inferior de los agujeros ciegos, abordar la necesidad de puntos de taladrado estándar y explorar posibles alternativas le proporcionará valiosos conocimientos.

- Evitar agujeros profundos: Los agujeros profundos plantean retos en el taladrado CNC, ya que afectan a la estabilidad de la herramienta y a la disipación del calor. Las consecuencias y las soluciones alternativas, incluidas las brocas especializadas, le ayudarán a tomar decisiones con conocimiento de causa.

- Consideraciones sobre el tamaño: La elección del tamaño adecuado de los orificios es un aspecto crítico del diseño de taladrado CNC. Analizar el impacto de los orificios pequeños en la eficiencia de la producción y proporcionar directrices prácticas le ayudará a optimizar sus diseños.

Coordinación del diseño de perforación CNC

- Sistemas de coordenadas: Las coordenadas rectangulares son las preferidas en la designación de la ubicación de los orificios para el taladrado CNC. Las ventajas de este sistema, como la facilidad de mecanizado, le ayudarán a coordinar la colocación precisa de los orificios.

- Perforación por un solo lado: El diseño de piezas con orificios taladrados por un solo lado agiliza el utillaje y reduce el tiempo de manipulación. Explorar las ventajas de este enfoque fomenta un taladrado CNC eficiente y rentable.

- Normalización: Destacar la importancia de estandarizar los tamaños de los orificios y las roscas de los tornillos es crucial para una fabricación coherente. Los ejemplos prácticos y las recomendaciones del sector le ayudarán a crear diseños acordes con las mejores prácticas.

Cálculos de profundidad de corte y espacio libre

- Cálculo de la profundidad de corte: El desglose del proceso de cálculo para determinar la profundidad de corte de orificios ciegos y pasantes proporciona una herramienta práctica para optimizar sus diseños de taladrado CNC.

- Cálculo del espacio libre: La explicación de la fórmula para calcular la holgura subraya su impacto en la calidad del agujero, la precisión y el rendimiento de la herramienta. Este conocimiento le permite ajustar sus diseños para obtener resultados óptimos.

¿Aún tiene preguntas? Póngase en contacto con nuestro equipo profesional en Prototool para ayudarle a comprender todo el proceso de taladrado ciego o pasante.

Un comentario

Can you be more specific about the content of your article? After reading it, I still have some doubts. Hope you can help me.