Electro-érosion à fil (Usinage par décharge électrique) est utilisée depuis de nombreuses années pour fabriquer des pièces et des matériaux complexes qui ne peuvent être produits par d'autres méthodes ou qui sont nécessaires à la conception. Cette méthode particulière compte parmi les techniques de production les plus productives et les moins coûteuses. Elle est extrêmement précise et exacte. Elle fonctionne sur toutes les pièces conductrices d'électricité, quelle que soit leur dureté. Le titane, l'acier à outils, l'acier inoxydable et d'autres alliages trempés peuvent être utilisés dans la fabrication de formes complexes par électroérosion. Il existe trois types d'électroérosion : forage rapide de trous EDM (également appelé "Bouche-trou“), GED de la plomberie (également appelé "Couleuses"), et Fil EDM (Fils). Dans cet article, nous nous intéresserons à l'électroérosion par fil et à son utilisation dans les domaines suivants traitement des matrices en profondeur.

Qu'est-ce que l'EDM-Wire ?

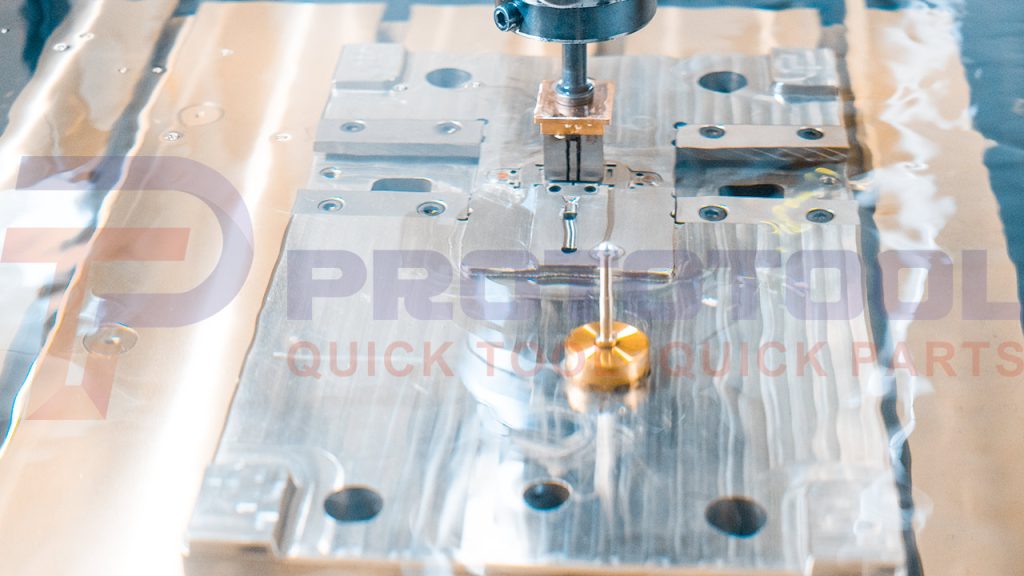

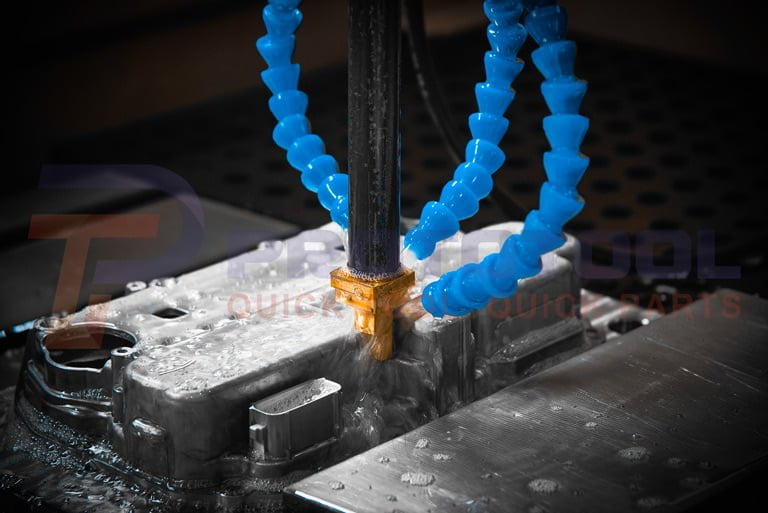

Son nom est également connu sous le nom d'EDM à fil de érosion de l'étincelle ou usinage par étincelles. Il s'agit d'une forme d'usinage dans laquelle un fil monobrin chargé électriquement passe en continu dans un fluide diélectrique (généralement de l'eau déionisée). La décharge qui en résulte coupe les matériaux conducteurs lorsque le fil est chargé. CNC le rapproche de la pièce mise à la terre. Le rapprochement du fil de la pièce produit des étincelles qui coupent ou érodent le métal. Ils sont généralement nettoyés et immergés dans de l'eau déminéralisée afin d'éliminer la saleté, de refroidir le fil pour éviter qu'il ne se casse et d'empêcher les étincelles de jaillir.

Caractéristiques de la technologie EDM :

Le mécanisme d'usinage de l'électroérosion diffère des processus de coupe standard de la manière suivante :

- Tout matériau conducteur peut être traité par la technologie de l'électroérosion. La capacité d'un matériau à être traité est principalement déterminée par sa conductivité électrique et ses caractéristiques thermiques et n'est pas affectée par sa dureté.

- Les décharges par impulsion ne durent qu'une fraction de seconde, de sorte qu'il n'y a pas de grande différence de température et que très peu de chaleur est transférée au matériau environnant.

- La surface de l'électroérosion est plus dure que la surface usinée, ce qui assure une meilleure protection de l'huile de lubrification. Lubrification de surface et résistance à l'usure sont meilleures que les surfaces usinées à rugosité égale, ce qui les rend particulièrement appropriées pour la fabrication de moules.

- Pendant le traitement, l'outil électrode n'entre pas en contact avec le matériau travaillé et la force entre les deux est minime. Le matériau de l'électrode outil n'a pas besoin d'être plus exigeant que celui de la pièce à usiner. Par conséquent, l'électrode outil est simple à produire.

- Il convient au traitement des pièces à faible rigidité ainsi qu'au micro-traitement. En outre, il est particulièrement adapté à la découpe de pièces aux surfaces complexes, car il permet de reproduire la forme de l'électrode de l'outil sur la pièce à usiner. Il est efficace pour travailler avec des matériaux difficiles ou des formes complexes qui sont difficiles à traiter avec les méthodes d'usinage traditionnelles.

Avantages :

- Pas besoin de force mécanique :

L'électroérosion à fil se distingue de nombreuses autres méthodes de fabrication, car elle utilise des décharges thermiques au lieu de coups pour découper les matériaux. Le produit fini ne subit aucune déformation, aucun gauchissement ni aucun effet négatif dû à la force brute exercée lors de l'enlèvement de la matière.

- Formation de pièces complexes :

La création de formes et de motifs élaborés ou complexes peut être réalisée à l'aide de décharges électriques finement concentrées. Les dispositifs d'électroérosion à fil peuvent créer des courbes et des trous dans divers matériaux, y compris les plus rigides et les plus fragiles.

- Rapport coût-efficacité :

Même les matériaux les plus rigides peuvent être tranchés avec un minimum d'effort grâce à l'électroérosion à fil. En outre, comme le processus n'enlève que les particules souhaitées, vous réduirez les pertes de matériau. Votre trait de coupe (largeur de coupe) est généralement de moins de 0,015″.. En outre, la procédure produit des coupes exactes et précises. Par conséquent, aucune machine supplémentaire n'est nécessaire pour le post-traitement.

- Haute tolérance :

Un autre avantage de l'électroérosion à fil est sa capacité à produire des tolérances élevées indépendamment du matériau traité. L'utilisation de machines avec tolérances Avec des tolérances de l'ordre de quelques microns, vous pouvez rapidement atteindre une tolérance de +/- 0,0005″.

- Précision et efficacité :

L'avantage le plus important de l'électroérosion par fil est que le produit final ne nécessite pas d'autres processus tels que le meulage, le rodage, etc. Cette méthode permet d'atteindre des niveaux élevés d'exactitude et de précision, en particulier lorsqu'il s'agit de petites pièces.

Application de l'électroérosion à fil dans le traitement :

- Techniques de perforation par électroérosion :

Le type le plus courant d'usinage par décharge électrique (EDM) est la perforation. Elle est fréquemment utilisée pour le traitement des trous de forme (trous ronds, trous carrés, trous polygonaux et trous de forme spéciale), des trous courbes, des micro-trous, etc. L'écart de la décharge d'étincelles et la taille de l'électrode de l'outil sont des facteurs cruciaux qui influencent la précision dimensionnelle de la perforation.

- Usinage par électroérosion de la cavité :

Matrices de forgeage, matrices d'extrusion, matrices de coulée sous pression, matrices en plastiqueet d'autres types de matrices sont tous inclus dans la catégorie du traitement des cavités par électroérosion. L'usinage des cavités est un processus plus difficile. Par ailleurs, la zone de coupe varie considérablement et, en raison de la complexité de la cavité, la perte d'électrodes n'est pas uniforme. Cela affecte considérablement la précision de l'usinage, c'est pourquoi il est essentiel d'utiliser des électrodes. Le cuivre pur et le graphite ayant une forte résistance à la corrosion doivent être utilisés comme électrodes si l'objectif est d'augmenter la précision de l'usinage de la cavité. Le graphite doit également être utilisé car il présente une résistance élevée à la corrosion.

- Mécanisation complexe :

Le mélange de poudres améliore l'usinage par décharge électrique en permettant d'obtenir des surfaces rapides et brillantes. Cette technique est utilisée le plus souvent pour l'usinage de précision de matrices complexes, en particulier pour le traitement de surfaces courbes complexes qui ne se prêtent pas bien aux procédures de polissage. Elle permet de réduire la rugosité de la surface, d'éliminer le polissage manuel et d'améliorer les performances globales des composants.

Les système rotatif multi-axes avec divers mouvements linéaires combinés en divers modes de mouvements composés. Cette combinaison permet de s'adapter aux exigences du traitement de diverses pièces. Ces modes de mouvements composés peuvent être couplés de différentes manières. En utilisant la liaison multi-axes, la machine d'électroérosion CNC permet de réaliser sans effort le traitement de matrices complexes ou de pièces minuscules, deux opérations difficiles à réaliser pour les machines d'électroérosion conventionnelles.

Pendant le traitement, il est possible d'agiter continuellement l'électrode. Cela permet de maintenir l'uniformité de l'écart de décharge malgré la grande efficacité du processus, tout en conservant un niveau élevé de stabilité. La méthode d'agitation est utilisée dans le traitement pour obtenir une rugosité de surface plus uniforme sur les surfaces latérales et inférieures. En outre, elle facilite le contrôle de la taille du traitement, ce qui contribue à garantir un traitement de haute précision et de haute qualité. L'agitation permet d'obtenir une rugosité de surface plus uniforme sur les surfaces latérales et inférieures.

Quelle est la précision de l'électroérosion à fil ?

Votre machine d'électroérosion à fil a une précision adéquate et peut donner une précision allant jusqu'à 0,0025 mm et une qualité de surface allant jusqu'à 1.5 Ra (avec un multi-passage et des paramètres spécifiés).

Cette méthode permet de créer une fente continue le long de la trajectoire de coupe. En théorie, la largeur de la fente est égale au diamètre du fil plus deux fois l'éclateur, mais en pratique, elle peut être légèrement plus grande. Les étincelles continuent de voler entre l'extérieur du fil et la surface de la pièce à usiner, ce qui permet à votre machine d'électroérosion par fil de couper. Le fabricant de votre machine peut fournir une formule pour déterminer la largeur précise de la fente en fonction des facteurs utilisés dans le processus. Lors de la configuration de la découpe du fil, vous devez tenir compte de la largeur de cette fente.

Étant donné que votre technique de découpe au fil par électroérosion génère une chaleur intense, il est toujours possible qu'une zone affectée par la chaleur et une couche refondue apparaissent. Vous devrez mettre en œuvre des processus secondaires pour éliminer la couche de refonte.

Vous pouvez utiliser le fil EDM pour découper des profils compliqués avec des tolérances serrées, même sur des pièces de petite taille, ce qui est impossible avec une technique d'usinage standard. Cela est possible grâce à l'utilisation de machines à décharge électrique.

Avantages et inconvénients de l'électroérosion à fil :

Pour

- L'électroérosion à fil peut être utilisée sur des matériaux durs et relativement souples sans déformation ni distorsion. En effet, la machine d'électroérosion n'est pas en contact avec le matériau travaillé.

- Les machines d'électroérosion à fil sont généralement autofileuses, ce qui permet de poursuivre rapidement le processus de coupe même en cas de rupture du fil.

- Les machinistes peuvent utiliser la procédure pour réaliser des formes et des modèles complexes qui seraient difficiles à obtenir avec les procédés d'usinage traditionnels.

- Cette méthode permet d'obtenir des pièces aux surfaces fines et lisses par rapport à d'autres procédés de fabrication.

- Les machines à fil EDM ont moins de fixations que les autres machines conventionnelles.

Cons

- Bien que les machines d'électroérosion à fil puissent être équipées de CNC et de Filetage automatique du fil (AWT) Bien qu'elles permettent d'augmenter la vitesse de production, elles sont souvent beaucoup plus lentes que les méthodes conventionnelles.

- Cette technologie d'usinage s'applique exclusivement aux matériaux conducteurs.

- Bien que les machines d'électroérosion à fil soient généralement simples à utiliser, elles peuvent nécessiter plus d'attention que d'autres types de machines. Leurs consommables peuvent être coûteux et les professionnels qui les utilisent peuvent avoir besoin de plus de fournitures.

Conclusion :

Voilà pour notre guide détaillé sur l'électroérosion à fil et ses applications dans l'industrie de production. Si vous avez d'autres questions, n'hésitez pas à contacter les professionnels de Prototool.