En tant que processus de fabrication, le découpage à l'emporte-pièce utilise des équipements et des machines-outils spécialisés pour découper, mouler et cisailler des matériaux de base afin de leur donner des formes et des conceptions uniques. La méthode de découpage à l'emporte-pièce est polyvalente et s'adapte à divers matériaux, notamment le métal, le plastique, le bois et les matériaux composites. Elle est également utilisée dans divers secteurs pour découper le néoprène, les joints d'étanchéité, le papier, les emballages, les tissus et la mousse découpée à l'emporte-pièce. Aujourd'hui, de nombreux procédés de découpe sont accessibles, notamment la découpe à plat, la découpe rotative et la découpe numérique. Cependant, quel que soit le procédé, un équipement de traitement spécifique doit toujours être utilisé en fonction des exigences de traitement et de la procédure d'outillage de découpe que vous sélectionnez.

Ce guide fournit toutes les informations dont vous avez besoin sur l'outillage sous pression pour les personnes qui ne sont pas familières avec le sujet. Alors, sans plus attendre, entrons dans les détails.

Types d'outils utilisés pour traiter l'outillage sous pression :

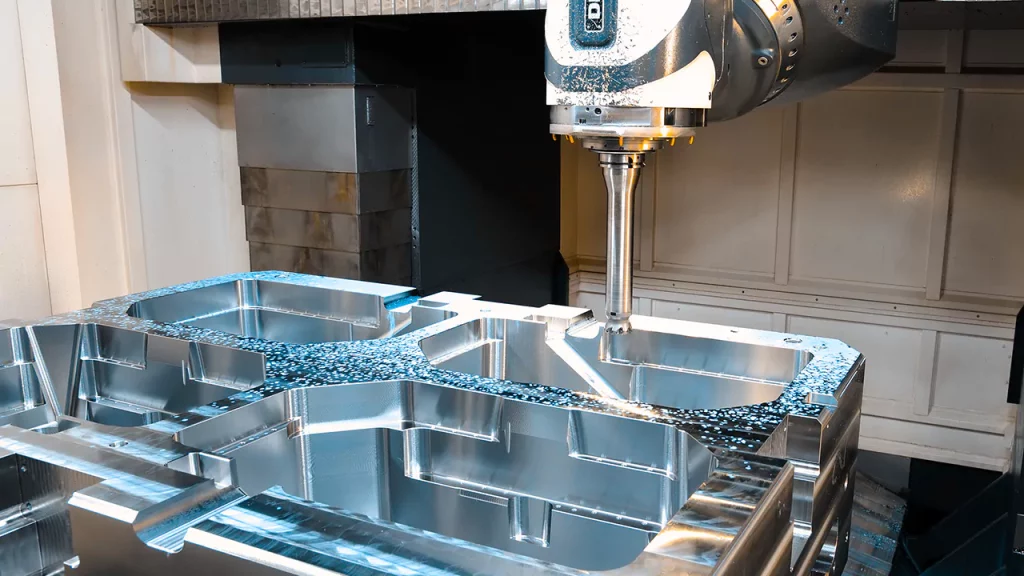

1. Machine CNC :

Une machine CNC gère avec précision la coupe, le perçage, le meulage et d'autres opérations d'usinage d'une pièce métallique à l'aide d'un logiciel et d'un matériel spécifiques. Usinage CNC des métaux, le façonnage des métaux et fraisageCet équipement permet d'effectuer des travaux de soudure, de perçage et d'autres opérations sur les métaux.

Types de machines CNC :

Différents les types de machines CNC peuvent être utilisées en fonction de l'usage et du type de produit traité au cours de la procédure d'outillage. Voici quelques-uns des types et des caractéristiques des machines à commande numérique qui sont souvent utilisés au cours de ce processus :

- Machine verticale à commande numérique

- Machine CNC horizontale

- Machine de gravure à commande numérique

- Machine CNC de fraisage

Selon la machine utilisée pour l'outillage sous pression, il est possible d'acquérir des outils à grande vitesse ou à faible coût. l'usinage multi-axes pour poursuivre le traitement du matériel à l'aide d'autres outils.

2. Perçage du canon :

Perçage du canon est une technique de perçage de trous profonds qui produit des trous dans le métal avec des rapports profondeur/diamètre élevés en utilisant un instrument de coupe long et fin. Elle fonctionne bien dans des tailles allant de 1 à 50. La forme particulière de la tête d'un foret à canon le distingue d'un foret hélicoïdal normal ; un foret à canon standard possède une seule arête de coupe efficace qui enlève les copeaux au fur et à mesure qu'elle avance dans une pièce métallique.

L'utilisation d'un liquide de refroidissement à haute pression pour une évacuation propre des copeaux, même à des profondeurs extrêmes, permet de forer des trous plus profonds que les machines et engins conventionnels tels que les forets hélicoïdaux.

Caractéristiques et utilisation du forage au pistolet :

- La procédure de perçage au pistolet est utilisée pour créer des trous profonds et droits. Par rapport au perçage hélicoïdal traditionnel, cette procédure est plus spécialisée.

- La géométrie conventionnelle d'un outil de perçage à canon se caractérise par une seule arête de coupe efficace. Contrairement au foret hélicoïdal, le foret à canon traverse le métal de manière excentrique et s'auto-pilote une fois à l'intérieur du composant. Les patins de guidage permettent de polir davantage le trou, ce qui permet d'obtenir un trou rond et précis, d'une rectitude constante. Le liquide de refroidissement pénètre dans l'outil par le trou de refroidissement et les copeaux sortent par le profil en V du foret.

3. Machine d'électroérosion :

Usinage par décharge électriqueL'électroérosion (EDM) est un procédé d'enlèvement de métal qui enlève moins de matière que l'usinage traditionnel mais produit un résultat plus précis et plus fin. finition de la surface.

Le métal est retiré d'une pièce à l'aide de l'électroérosion en faisant passer un courant électrique d'une électrode à une électrode de charge opposée implantée dans la pièce. Le métal est ensuite évaporé ou fondu.

Types de machines d'électroérosion et utilisation :

Machine d'électroérosion à enfonçage ou à bélier

Ce type de machine EDM génère des cavités dans une pièce, ce qui est important pour la production d'outils et de matrices, de matrices d'emboutissage et de divers moules en plastique, entre autres.

- Machine à percer les trous par électroérosion

Perçage de trous L'électroérosion est utilisée pour usiner des trous, comme son nom l'indique. Toutefois, par rapport aux procédures classiques de perçage de trous, cette approche permet de créer avec précision des trous extrêmement petits et profonds qui ne nécessitent pas d'ébavurage.

- Machine d'électroérosion à fil

Une machine d'électroérosion à fil fonctionne comme un coupe-fromage ou une scie à ruban coupe du bois, sauf que c'est le fil qui se déplace et non la pièce à usiner. Des décharges électriques à haute tension sont transportées par un fil métallique (généralement en laiton ou en cuivre), ce qui lui permet de découper toute l'épaisseur du matériau. La découpe s'effectue à partir du bord, ou un trou est percé dans la pièce pour permettre au fil de passer si des pièces doivent être découpées de l'intérieur.

4. Meuleuse de surface :

La rectifieuse plane est la forme la plus fréquente de rectifieuse que l'on trouve dans un atelier. Elle ressemble à une fraise à plusieurs dents, mais la rectifieuse plane est équipée d'une meule, ce qui en fait un outil de coupe abrasif. La meule enlève des fragments de métal extrêmement minuscules (appelés copeaux). Elle fonctionne grâce aux milliers d'arêtes tranchantes de la meule.

Ces tables de meulage de surface sont utilisées pour une variété de tâches, y compris l'enlèvement d'une quantité excessive de matériau. Elles sont extrêmement performantes sur les matériaux durs (tels que l'acier et les diamants) et permettent d'obtenir une surface finale de haute qualité.

Caractéristiques et utilisation de la rectifieuse plane :

Une fois que la table a soulevé la pièce un peu plus loin dans la meule, le mandrin de la rectifieuse plane tourne d'avant en arrière. Avec cette machine, vous pouvez définir des intervalles (par exemple, 0,001 pouce / 0,0254 mm) à chaque passage.

De petites parties de la substance de l'objet sont enlevées chaque fois que la meule tourne avec ses particules abrasives pour créer une surface lisse.

Par conséquent, le processus de rectification plane est généralement utilisé comme étape de finition pour obtenir un objet à une tolérance spécifique. Toutefois, il est souvent suivi d'une technique de polissage au cours du processus de meulage et de laminage.

5. Fraiseuse :

A machine à fraiser La pièce à usiner est souvent maintenue dans un étau ou un dispositif similaire fixé à une table qui peut se déplacer dans trois directions perpendiculaires.

Les fraiseuses usinent souvent des surfaces irrégulières et plates dans des matériaux solides tels que le métal, le plastique et le bois. Contrairement à un tour, où la pièce à usiner tourne pendant l'opération de coupe, la fraise est conçue pour tourner.

Les fraiseuses sont des machines-outils motorisées utilisées pour couper ou sculpter des matériaux. Les fraiseuses utilisent divers instruments de coupe, tels que des lames rotatives, des forets et même des abrasifs.

Caractéristiques et utilisation des fraiseuses :

- Les plus grandes fraiseuses ont des structures en fonte de haute qualité, des moteurs à vitesse variable, des avances puissantes et des outils de coupe qui se déplacent le long des axes x et y. Les fraiseuses sont utilisées dans diverses applications, du travail du bois à la métallurgie.

- Les moteurs d'entraînement électriques autonomes, les systèmes d'arrosage, les affichages numériques, les vitesses de broche variables et les avances de table motorisées sont des caractéristiques communes aux fraiseuses. Elles peuvent également percer, aléser, tailler des engrenages et créer des fentes et des poches.

- Une fraiseuse est conçue pour maintenir solidement le matériau dans un étau ou le fixer d'une autre manière au banc de la fraiseuse. L'outil de coupe se déplace généralement horizontalement ou verticalement, ce qui donne lieu à deux types de fraiseuses : horizontale et verticale.

- Les broyeurs verticaux utilisent un outil de coupe rotatif similaire à une perceuse ou à une presse à percer. Le mandrin de la perceuse est abaissé dans la pièce à usiner après avoir été positionné sur un portique au-dessus du banc de la fraiseuse.

- Une fraise à pointe unique est généralement utilisée comme outil de coupe. Les fraiseuses ont des têtes d'outils qui tournent à des vitesses allant de 500 à 50 000 tours/minute, selon le modèle.

- Une fraiseuse horizontale fonctionne de la même manière qu'une fraiseuse verticale, à ceci près qu'elle possède une table rotative au lieu d'un portique, et que sa fraise principale est généralement à trois ou quatre pointes. La vitesse de coupe de ces fraiseuses varie en fonction des spécifications, mais elle peut atteindre 20 000 tours/minute.

6. Machine à repousser les matrices :

Une presse hydraulique à repérer les moules est un type de presse hydraulique conçu pour améliorer la précision et les capacités de placement des moules. Elle est couramment utilisée pour l'assemblage, le réglage, l'inspection et la maintenance des moules, y compris les moules d'injection à basse pression. Elle vérifie la précision des dimensions en contrôlant la surface de contact du moule et ses composants.

La presse hydraulique à pointer est l'une des machines les plus fiables et les plus sûres pour inspecter le joint d'aboutage de l'acier. noyau et cavité du moule. L'appariement des éléments du moule et la vérification de la création du moule deviennent plus faciles et plus ergonomiques. Le modèle de base de la presse à découper permet un chargement et un déchargement aisés, ainsi qu'une adaptation aux besoins du client grâce à sa table spacieuse et à sa hauteur d'ouverture. Les moules peuvent être fabriqués en métal, en plastique et en d'autres matériaux synthétiques. Les différentes qualités de matériaux nécessitent des méthodes d'inspection et d'essai variées.

Caractéristiques et utilisation de la presse à découper :

- Pour répondre aux besoins des différentes industries, la presse à découper peut être équipée d'un plateau incliné, d'un plateau roulant, d'un plateau rotatif à 180 degrés, d'un emballage de serrage et de levage automatique, d'un système de contrôle servo-commandé du parallélisme des glissières, d'une demande d'informations, et d'autres dispositifs.

- Les presses à découper sont utilisées à diverses fins, dont les plus courantes sont la mise en place, la finition et l'inspection des moules. Elles jouent un rôle clé dans l'industrie du formage des métaux et des matières plastiques.

- En raison de leur polyvalence, ces machines sont utilisées dans diverses industries, notamment les appareils ménagers, l'automobile et l'aérospatiale.

7. Machine de tournage :

A tournant est une machine qui permet de mouler des pièces en différentes formes. Une pièce est mise en rotation tandis qu'un outil de coupe monopoint se déplace parallèlement à l'axe de rotation. La technique peut être réalisée sur la surface externe ou interne de la pièce. La plupart du temps, le matériau de départ est une pièce générée par un autre processus. Certaines parties peuvent toutefois nécessiter des opérations supplémentaires telles que le polissage ou les solides platoniques.

Les activités de tournage sont souvent réalisées en usinant la pièce à usiner. Les axes de déplacement peuvent être axisymétriques ou courbes. Une pièce tournée ou un composant usiné est un composant qui a subi des opérations de tournage. Cette méthode est utilisée pour créer des prototypes et des séries limitées. C'est également un choix populaire pour affiner les caractéristiques des pièces. En raison de ses tolérances serrées et de ses finitions de surface élevées, un tour est populaire pour les caractéristiques rotatives de précision.

Caractéristiques et utilisation des machines de tournage :

- Les machines de tournage sont utilisées pour l'usinage brut et fini de pièces métalliques.

- Ces machines, qui peuvent créer des surfaces d'extrémité et des ouvertures internes, sont largement utilisées dans divers secteurs. Elles peuvent fabriquer des pièces de petite et de grande taille, des prototypes et des outils. Cette machine peut atteindre les plus hauts niveaux d'exactitude et de précision, ce qui en fait un excellent outil pour ajouter des éléments rotatifs à des objets. Toutefois, nombre de ces machines sont d'un coût prohibitif, ce qui fait qu'elles ne conviennent qu'aux petites et moyennes entreprises.

- Les principaux composants d'un tour sont un banc et une broche.

- Le banc d'une machine contient tous les composants, y compris le moteur et le système d'entraînement. L'ensemble poupée est la partie avant de la machine, qui comprend la poupée et la broche, qui soutiennent toutes deux la pièce à usiner.

- En fonction du matériau, le tour peut effectuer différentes tâches.

—-

Pour plus de détails et de questions sur l'outillage sous pression, contactez nos professionnels à l'adresse suivante Prototool.