Machines utilisées pour moulage en plastique pour palettes en plastique ont fait leur place dans un changement révolutionnaire du paysage industriel, en remplaçant les palettes en bois conventionnelles par des alternatives en plastique innovantes. Mais est-ce vraiment utile ? Honnêtement, l'émergence de machines à palettes en plastique de pointe améliore non seulement l'efficacité de la production, mais optimise également l'utilisation de l'espace et favorise le respect de l'environnement.

Vous ne savez pas comment faire ? Vous êtes au bon endroit. Dans cet article, nous allons explorer cette question et bien d'autres en détail. Poursuivez donc votre lecture pour tout savoir sur les avantages et l'utilisation de moulage plastique pour les palettes en plastique.

Quand les palettes plastiques sont-elles utilisées ?

Les palettes en plastique trouvent de nombreuses applications dans divers secteurs, notamment dans les domaines suivants logistique de la chaîne d'approvisionnementLes palettes en plastique moulées par injection sont très populaires en raison de leur durabilité, de leur polyvalence et de leur conception hygiénique. La demande de palettes plastiques moulées par injection ne cessant d'augmenter, les fabricants explorent des méthodes de production efficaces, le moulage plastique s'imposant comme une technologie clé.

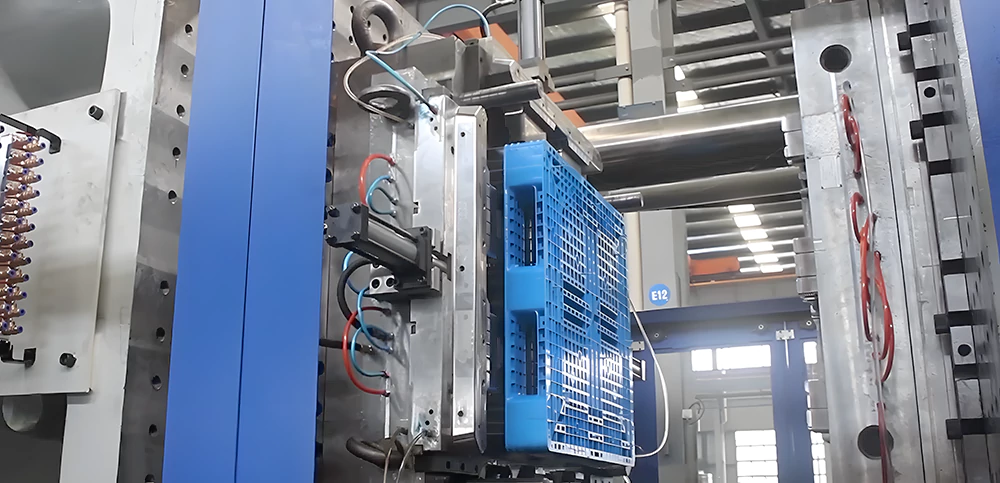

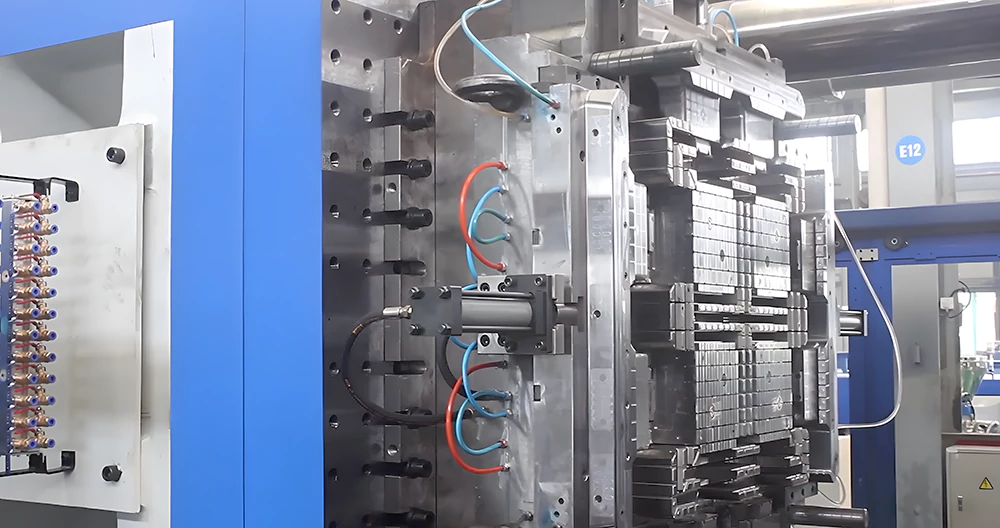

Système de serrage très rigide et stable

Le moulage par injection de palettes en plastique se distingue par sa capacité à atteindre une rigidité élevée. Celle-ci est garantie par une analyse minutieuse des contraintes, associée à une stabilité de la structure de la palette. système de serrage employant quatre systèmes hydrauliques.

Il en résulte une déformation minimale du moule, une précision et un parallélisme soutenus, ce qui permet d'éviter tout basculement indésirable du moule. Cela garantit non seulement l'intégrité structurelle des palettes en plastique, mais contribue également à leur longévité.

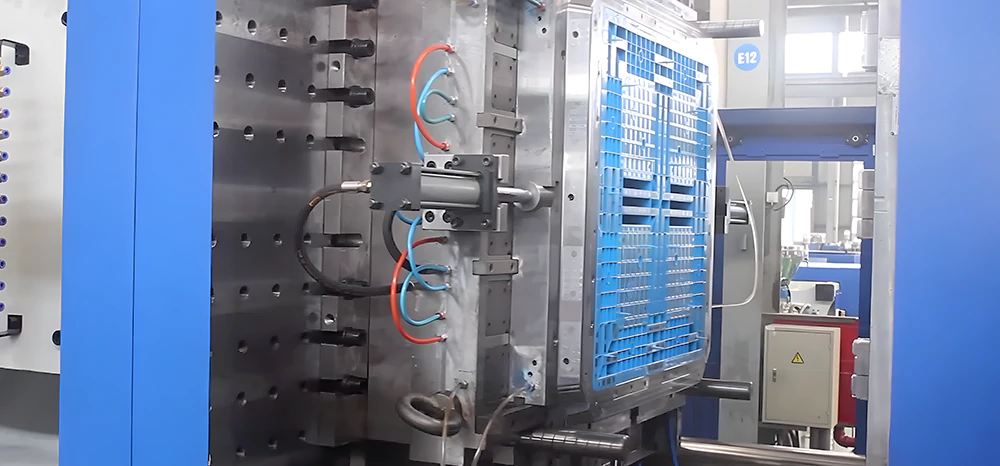

Vitesse de changement de moule plus rapide

L'une des caractéristiques les plus remarquables, comme l'illustrent des machines telles que le Machine de moulage par injection TPII de CLFL'un des principaux avantages de la nouvelle technologie, c'est le processus accéléré de changement de moule. Ce procédé change la donne pour les fabricants impliqués dans des scénarios de production de petits volumes et de grandes variétés.

Les structures spécialement conçues facilitent des transitions plus rapides et plus fluides entre les moules, minimisant ainsi les temps d'arrêt et maximisant l'efficacité globale de la production.

Flexibilité de la personnalisation

La conception à deux plaques incorporée dans le moulage plastique pour les machines à palettes plastiques introduit un nouveau niveau de flexibilité pour la personnalisation. Prenons l'exemple de la série TPII, qui permet de changer de moule par le côté.

Cela permet de disposer d'un espace supplémentaire et de simplifier le processus, ce qui en fait un investissement intéressant pour les entreprises. fabricants de palettes en plastique visant à obtenir des conceptions distinctives. La flexibilité offerte par la personnalisation garantit que chaque palette en plastique peut être adaptée avec précision pour répondre aux divers besoins de l'industrie.

La collaboration d'une grande marque taïwanaise spécialisée dans les palettes en plastique en est un exemple réussi. En affinant la conception du système de refroidissement et en réduisant stratégiquement le temps de cycle des produits, une diminution remarquable de 40% du temps de cycle global a été constatée.

Cela s'est traduit par un exploit impressionnant : la production d'une palette en plastique de 11 kg en seulement 90 secondes. Cette réussite montre que les progrès réalisés dans le domaine du moulage par injection de palettes en plastique peuvent conduire à des améliorations significatives de l'efficacité et du rendement de la production.

Le processus de moulage par injection de palettes en plastique

Le processus de fabrication de palettes en plastique par moulage par injection comporte plusieurs phases cruciales :

Saisie précise des matériaux

Le voyage commence par l'introduction du plastique dans la machine de moulage par injection par le biais d'un système de trémie méticuleusement contrôlé. Cette étape garantit la précision de l'apport de matière, jetant ainsi les bases de la création de palettes en plastique moulées par injection de haute qualité.

Fusion et injection

La matière plastique subit un processus de transformation impliquant des bandes chauffantes et une force de frottement, ce qui la fait passer à l'état liquide. Ce plastique fondu est ensuite injecté dans un moule ou une cavité soigneusement conçu, prenant la forme précise requise pour la palette en plastique. Un refroidissement et un durcissement efficaces suivent, facilités par un système de réfrigération de pointe.

Types de systèmes d'injection

Dans le domaine de la fabrication de palettes en plastique, deux systèmes d'injection primaires jouent un rôle crucial :

- Système à basse pression : Ce système consiste à injecter dans la cavité du moule un mélange de matière plastique et de gaz inerte. Le résultat est un noyau cellulaire enveloppé de plastique rigide. Cette méthode s'avère idéale pour fabriquer des palettes en plastique présentant un rapport résistance/poids optimal, ce qui garantit à la fois la durabilité et la rentabilité de la production.

- Injection à haute pression : Largement utilisé dans la fabrication de produits de haute densité. polyéthylène (PEHD) ou polypropylène (PP) Pour les palettes en plastique, le système d'injection à haute pression est une méthode précise connue pour donner une finition très brillante au produit final. Il élimine notamment le besoin de traitements post-production supplémentaires, ce qui rationalise le processus de fabrication.

Thermoformage de palettes en plastique

Le processus de thermoformage est un autre procédé important de fabrication de palettes en plastique moulées par injection, particulièrement adapté à la production à grande échelle. Le processus consiste à chauffer le plastique à une température flexible, à le former sur un moule et à le laisser refroidir. Le processus de thermoformage comprend deux techniques principales : le thermoformage sous vide et le thermoformage sous pression.

Palettes en plastique moulées par soufflage

Le moulage par soufflage, axé sur la formation de pièces creuses, est un procédé particulier qui permet de produire des palettes en plastique présentant une excellente résistance aux basses températures. Il consiste à faire fondre la matière plastique, à former une paraison, à la serrer dans un moule et à la gonfler avec de l'air comprimé. Les palettes en plastique soufflé sont connues pour leur durabilité et leur résistance aux chocs.

Choisir le bon processus de fabrication

Le choix du processus de fabrication de palettes en plastique moulé par injection le plus approprié implique l'évaluation de plusieurs facteurs :

- Qualité de la palette en plastique : Les différents procédés permettent d'obtenir des qualités différentes ; il convient de choisir en fonction des caractéristiques souhaitées.

- Considérations relatives aux coûts : Évaluer les coûts de l'outillage, de l'équipement, de la main-d'œuvre et de l'énergie pour s'aligner sur les contraintes budgétaires.

- Capacité de production : Optez pour un procédé qui répond aux exigences de la production et offre une certaine évolutivité.

- Finition de la surface et tolérance de conception : Tenez compte des exigences esthétiques et fonctionnelles de la conception des palettes en plastique moulé par injection.

Conseils pour la conception de palettes en plastique à l'aide du moulage en plastique

Des palettes aux formes complexes et personnalisées

La conception innovante est un avantage crucial du moulage plastique pour la production de palettes en plastique, car cette technologie permet de créer des modèles complexes et personnalisables qui répondent à des besoins particuliers. Le moulage de plastique pour les palettes plastiques permet de façonner avec précision la taille, la structure et les caractéristiques, ce qui permet une polyvalence dans la manipulation de différentes charges.

Qu'il s'agisse d'articles délicats nécessitant un soin particulier ou de charges lourdes exigeant de la stabilité, les palettes en plastique moulé offrent une solution sur mesure pour diverses applications. Cette personnalisation améliore l'efficacité des pratiques de manutention dans diverses industries.

Durable et résistant à l'usure

Les palettes en plastique moulées par injection, fabriquées par des procédés de moulage, présentent une robustesse remarquable, qui leur permet de résister à l'usure importante inhérente à des secteurs tels que les entrepôts et la logistique. Ces palettes résistent à des conditions difficiles, telles que l'exposition à l'humidité et aux produits chimiques, ce qui les rend plus durables que les palettes en bois traditionnelles. Leur capacité à supporter de lourdes charges sans déformation ni dommage leur assure une durée de vie plus longue, ce qui contribue à la réduction des coûts et à la durabilité.

Dimensions et poids cohérents, précis et uniformes

Le processus de moulage des matières plastiques garantit un niveau élevé de cohérence et de précision dans la fabrication des produits. dimensions et poids de palettes en plastique moulées par injection. Cette uniformité est cruciale dans des secteurs tels que alimentation et boissonsLa taille des palettes doit être normalisée pour assurer l'efficacité de l'empilage, du stockage et du transport.

En outre, la qualité globale, la durabilité et la résistance aux chocs restent constantes sur toutes les palettes produites par moulage, ce qui permet de répondre aux exigences des conditions rigoureuses.

Frais d'expédition moins élevés

Les palettes moulées en plastique présentent un avantage significatif en termes de poids, car elles sont plus légères que leurs homologues en bois. La réduction du poids contribue à un transport plus efficace, ce qui permet de réduire les coûts d'expédition.

Les palettes plus légères sont plus faciles à manœuvrer, ce qui réduit l'impact sur les travailleurs et les blessures liées au levage de charges lourdes. En outre, l'absence d'échardes élimine le risque d'endommagement des produits pendant le transport, ce qui accroît encore la rentabilité des palettes en plastique moulé.

Rendre les palettes non poreuses et faciles à nettoyer

Les palettes en plastique moulé sont, de par leur conception, non poreuses et ne présentent pas de minuscules interstices susceptibles d'absorber des liquides, des odeurs ou des contaminants. Cette propriété leur permet d'être utilisées dans les industries où l'hygiène est essentielle. alimentaire et pharmaceutique secteur.

La nature non poreuse de ces palettes empêche la propagation des bactéries. bactéries, moules ou autre agents pathogènesgarantissant un environnement de travail propre et sûr. En outre, les surfaces lisses et sans joints simplifient le processus de nettoyage, ce qui permet d'éliminer facilement la saleté, la poussière ou les déversements grâce à diverses méthodes de nettoyage.

Un guide complet pour fabriquer un moule à palette en plastique en 5 étapes faciles

Étape 1 : Conception des palettes en plastique

Au cours de la phase initiale, il convient de bien comprendre les exigences spécifiques de la palette en plastique. Tenez compte de facteurs tels que l'utilisation prévue, la capacité de charge et les normes industrielles. Veillez à ce que le produit fini réponde à toutes les normes et spécifications en résolvant les problèmes potentiels liés aux procédures de moulage.

Étape 2 : Conception de la porte du moule pour palettes en plastique

Lors de la conception de la palette en plastique porte du mouleutiliser des outils d'IAO pour analyser les conception d'un portail multipoints pour détecter d'éventuels défauts. Optimisez la conception de la porte pour éviter les problèmes d'excès de poids pendant le transport. En outre, envisagez d'utiliser des canaux chauds intégrés pour évaluer leur efficacité à réduire les fuites de matière et à assurer un flux de matière efficace pendant le moulage.

Étape 3 : Conception d'inserts pour moules à palettes en plastique et d'inserts Waterway

Se concentrer sur la conception de moules avec des inserts de haute précision pour les pièces mobiles et fixes du moule. Utiliser des logiciels de CAO pour concevoir des inserts détaillés et précis. Veiller à ce que le flux de matériau soit régulier dans chaque section en concevant un système efficace de voies d'eau à l'intérieur des inserts. Optimiser le système de refroidissement pour éviter les déplacements liés à la chaleur pendant le processus de moulage.

Étape 4 : Conception de l'éjection du moule à palettes

Incorporer un grand nombre de goupilles d'éjection dans la conception, en les plaçant stratégiquement en fonction de la structure du produit. Choisissez des positions d'éjection avec un bon support structurel pour une éjection fluide et efficace. Sélectionnez des accessoires de broche de haute qualité qui s'adaptent parfaitement à l'insert, et connectez suffisamment de tiges de la machine plastique pour fournir une force uniforme et minimiser la déformation pendant le processus d'éjection.

Étape 5 : Sélection des moules à palettes en acier

Évaluer dureté de l'acier, robustesseet coûts de transformation sur la base des exigences du moule. Vérifier l'exactitude de l'acier commandé avant la fabrication afin de garantir l'intégrité structurelle. Avant la fabrication, s'assurer que l'acier sélectionné répond aux critères de réussite de la fabrication du moule.

Conclusion

Alors que la demande de palettes en plastique moulées par injection augmente, les fabricants doivent relever le défi d'optimiser l'efficacité de la production et la durabilité. Le moulage plastique, en particulier le moulage par injection et le thermoformage, apparaît comme une solution clé, offrant un équilibre entre la rentabilité, la personnalisation et les considérations environnementales.

Remarque : Pour des services experts de fabrication CNC et de moulage par injection, Prototool se distingue en tant que leader de l'industrie, en fournissant des solutions complètes pour la production de palettes en plastique.