Maschinen, die für Kunststoffformteile für Kunststoffpaletten haben ihren Platz in einer revolutionären Veränderung der Industrielandschaft eingenommen, indem sie herkömmliche Holzpaletten durch innovative Kunststoffalternativen ersetzt haben. Aber ist das wirklich hilfreich? Ehrlich gesagt, steigert das Aufkommen moderner Kunststoffpalettenmaschinen nicht nur die Produktionseffizienz, sondern optimiert auch die Raumnutzung und fördert die Umweltfreundlichkeit.

Sie wissen nicht, wie? Dann sind Sie hier richtig. In diesem Artikel werden wir das und mehr im Detail erkunden. Lesen Sie also weiter und erfahren Sie alles über die Vorteile und die Verwendung von Kunststoffguss für Kunststoffpaletten.

Wann werden Kunststoffpaletten verwendet?

Kunststoffpaletten finden in verschiedenen Branchen breite Anwendung, insbesondere in Lieferkettenlogistikaufgrund ihrer Haltbarkeit, Vielseitigkeit und ihres hygienischen Designs. Da die Nachfrage nach spritzgegossenen Kunststoffpaletten weiter steigt, erforschen die Hersteller effiziente Produktionsmethoden, wobei sich das Kunststoffspritzgießen als Schlüsseltechnologie herauskristallisiert.

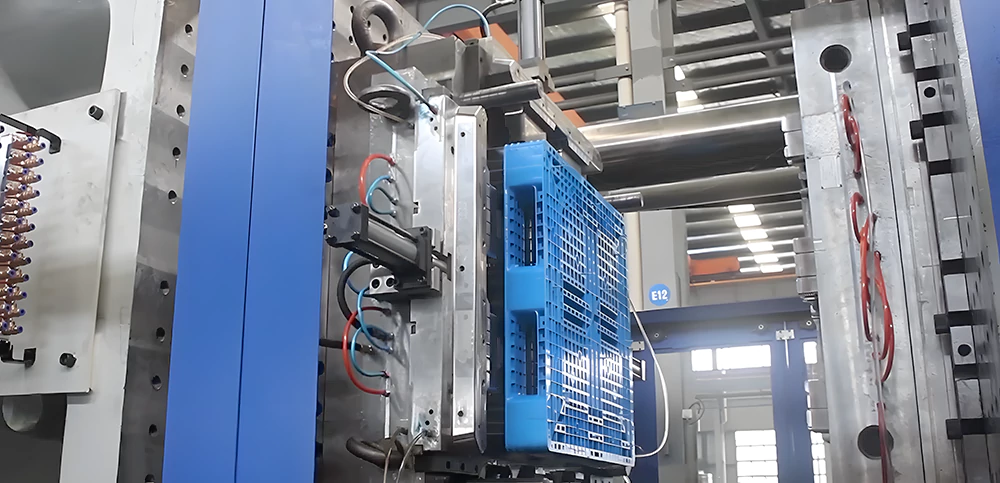

Hohe Steifigkeit und stabiles Klemmsystem

Der Kunststoffpalettenspritzguss zeichnet sich durch seine Fähigkeit aus, eine hohe Steifigkeit zu erreichen. Dies wird durch eine sorgfältige Spannungsanalyse in Verbindung mit einer stabilen Klemmsystem mit vier Hydrauliken.

Dies führt zu einer minimalen Verformung der Form, präziser Genauigkeit und dauerhafter Parallelität, wodurch ein unerwünschtes Kippen der Form wirksam verhindert wird. Dies garantiert nicht nur die strukturelle Integrität der Kunststoffpaletten, sondern trägt auch zu ihrer langen Lebensdauer bei.

Schnellerer Werkzeugwechsel

Eines der hervorstechendsten Merkmale, das sich in Geräten wie Die TPII-Spritzgießmaschine von CLFist der beschleunigte Formwandlungsprozess. Dies ist ein entscheidender Vorteil für Hersteller, die in der Produktion von Kleinserien und Großserien tätig sind.

Die speziell entwickelten Strukturen ermöglichen schnellere und reibungslosere Übergänge zwischen den Werkzeugen, wodurch die Stillstandszeiten minimiert und die Gesamteffizienz der Produktion maximiert werden.

Flexibilität der Anpassung

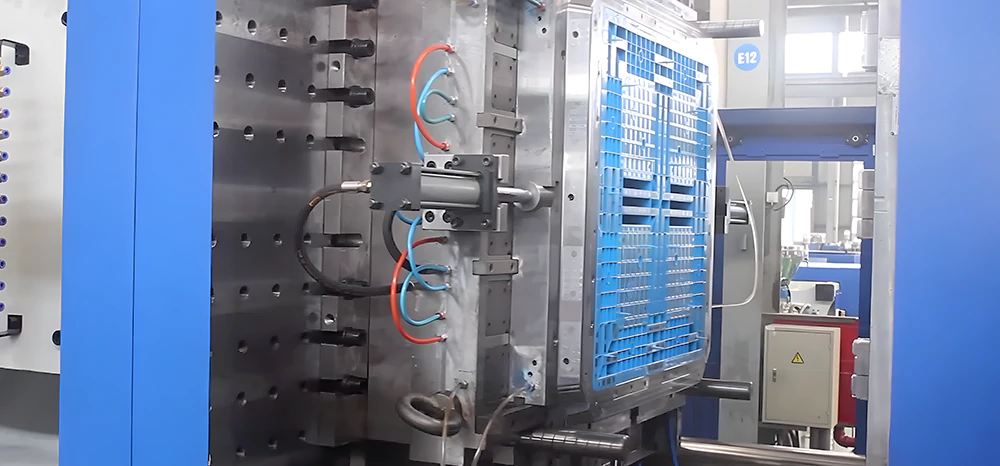

Die Zwei-Platten-Konstruktion, die in den Kunststoffspritzguss für Kunststoffpalettenmaschinen integriert ist, bietet ein neues Maß an Flexibilität bei der Anpassung. Die TPII-Baureihe zum Beispiel ermöglicht den Austausch der Form von der Seite.

Dies schafft zusätzlichen Platz und vereinfacht das Verfahren, was es zu einer attraktiven Investition für Hersteller von Kunststoffpaletten die auf unverwechselbare Designs abzielen. Die Flexibilität, die bei der kundenspezifischen Anpassung geboten wird, stellt sicher, dass jede Kunststoffpalette genau auf die verschiedenen Bedürfnisse der Industrie zugeschnitten werden kann.

Ein erfolgreiches Beispiel ist die Zusammenarbeit mit einer bekannten taiwanesischen Marke, die auf Kunststoffpaletten spezialisiert ist. Durch die Verfeinerung des Kühlsystemdesigns und die strategische Reduzierung der Produktzykluszeit konnte die Gesamtzykluszeit um beachtliche 40% gesenkt werden.

Das Ergebnis war eine beeindruckende Leistung - die Herstellung einer 11 kg schweren Kunststoffpalette in nur 90 Sekunden. Diese Erfolgsgeschichte unterstreicht, wie Fortschritte beim Spritzgießen von Kunststoffpaletten zu erheblichen Verbesserungen der Produktionseffizienz und des Ausstoßes führen können.

Das Spritzgießverfahren für Kunststoffpaletten

Der Prozess der Herstellung von Kunststoffpaletten durch Spritzguss umfasst mehrere entscheidende Phasen:

Präzise Materialeingabe

Die Reise beginnt mit der Zuführung des Kunststoffs in die Spritzgießmaschine durch ein sorgfältig kontrolliertes Trichtersystem. Dieser Schritt gewährleistet die Präzision der Materialzufuhr und legt den Grundstein für die Herstellung hochwertiger spritzgegossener Kunststoffpaletten.

Schmelzen und Einspritzen

Das Kunststoffmaterial durchläuft einen Umwandlungsprozess mit Heizbändern und Reibungskräften, wodurch es in einen flüssigen Zustand übergeht. Der geschmolzene Kunststoff wird dann in eine sorgfältig gefertigte Form oder Kavität gespritzt, die genau die für die Kunststoffpalette erforderliche Form annimmt. Anschließend erfolgt eine effiziente Kühlung und Aushärtung, die durch ein hochmodernes Kühlsystem unterstützt wird.

Arten von Einspritzsystemen

Bei der Herstellung von Kunststoffpaletten spielen vor allem zwei Einspritzsysteme eine entscheidende Rolle:

- Niederdrucksystem: Bei diesem System wird der Formhohlraum mit einer Mischung aus Kunststoff und einem Inertgas eingespritzt. Das Ergebnis ist ein zellularer Kern, der von hartem Kunststoff umhüllt ist. Diese Methode ist ideal für die Herstellung von Kunststoffpaletten mit einem optimalen Verhältnis zwischen Festigkeit und Gewicht, das sowohl Haltbarkeit als auch Kosteneffizienz in der Produktion gewährleistet.

- Hochdruck-Injektion: Weit verbreitet bei der Herstellung von hochdichten Polyethylen (HDPE) oder Polypropylen (PP) Kunststoffpaletten ist das Hochdruckinjektionssystem ein präzises Verfahren, das dafür bekannt ist, dass es dem Endprodukt einen hohen Glanz verleiht. Dies macht zusätzliche Nachbehandlungen überflüssig und rationalisiert den Herstellungsprozess.

Tiefziehen von Kunststoffpaletten

Das Thermoformverfahren ist ein weiteres bekanntes Verfahren zur Herstellung spritzgegossener Kunststoffpaletten, das sich besonders für die Großproduktion eignet. Bei diesem Verfahren wird der Kunststoff auf eine geschmeidige Temperatur erhitzt, über einer Form geformt und dann abgekühlt. Beim Thermoformen gibt es zwei Haupttechniken: Vakuumtiefziehen und Drucktiefziehen.

Blasformen von Kunststoffpaletten

Das Blasformen, das sich auf das Formen von Hohlkörpern konzentriert, ist ein besonderes Verfahren zur Herstellung von Kunststoffpaletten mit hervorragender Beständigkeit gegen niedrige Temperaturen. Dabei wird das Kunststoffmaterial geschmolzen, ein Vorformling geformt, in eine Form eingespannt und mit Druckluft aufgeblasen. Blasgeformte Kunststoffpaletten sind für ihre Haltbarkeit und Schlagfestigkeit bekannt.

Die Wahl des richtigen Herstellungsverfahrens

Bei der Auswahl des am besten geeigneten Verfahrens zur Herstellung spritzgegossener Kunststoffpaletten müssen verschiedene Faktoren berücksichtigt werden:

- Qualität der Kunststoffpaletten: Verschiedene Verfahren ergeben unterschiedliche Qualitäten; wählen Sie je nach den gewünschten Eigenschaften.

- Kostenüberlegungen: Bewertung von Werkzeug-, Ausrüstungs-, Arbeits- und Energiekosten, um sie mit den Budgetvorgaben in Einklang zu bringen.

- Produktionskapazität: Entscheiden Sie sich für ein Verfahren, das den Produktionsanforderungen entspricht und skalierbar ist.

- Oberflächengüte und Designtoleranz: Berücksichtigen Sie die ästhetischen und funktionalen Anforderungen an das Design der spritzgegossenen Kunststoffpaletten.

Tipps für die Gestaltung von Kunststoffpaletten mit Hilfe von Kunststoffformteilen

Komplizierte und kundenspezifische Palettendesigns

Innovatives Design ist ein entscheidender Vorteil des Kunststoffspritzgießens für die Herstellung von Kunststoffpaletten, denn diese Technologie ermöglicht die Erstellung komplexer und anpassbarer Muster, die speziellen Anforderungen gerecht werden. Das Kunststoffspritzgießen für Kunststoffpaletten ermöglicht eine präzise Gestaltung von Größe, Struktur und Merkmalen, was eine vielseitige Handhabung unterschiedlicher Lasten ermöglicht.

Ob es sich um empfindliche Gegenstände handelt, die besondere Sorgfalt erfordern, oder um schwere Lasten, die Stabilität verlangen - Kunststoffpaletten bieten eine maßgeschneiderte Lösung für verschiedene Anwendungen. Diese individuelle Anpassung steigert die Effizienz der Materialhandhabung in verschiedenen Branchen.

Langlebig und widerstandsfähig gegen Abnutzung

Spritzgegossene Kunststoffpaletten, die im Spritzgussverfahren hergestellt werden, zeichnen sich durch eine bemerkenswerte Zähigkeit aus und halten dem hohen Verschleiß in Branchen wie Lager und Logistik stand. Diese Paletten erweisen sich als widerstandsfähig unter schwierigen Bedingungen, wie z. B. bei der Einwirkung von Feuchtigkeit und Chemikalien, und sind damit haltbarer als herkömmliche Holzpaletten. Ihre Fähigkeit, schweren Lasten ohne Verformung oder Beschädigung standzuhalten, sorgt für eine längere Lebensdauer und trägt so zu Kosteneinsparungen und Nachhaltigkeit bei.

Konsistente, präzise und einheitliche Abmessungen und Gewichte

Das Kunststoffspritzgussverfahren gewährleistet ein hohes Maß an Konsistenz und Präzision bei der Abmessungen und Gewicht von spritzgegossenen Kunststoffpaletten. Diese Einheitlichkeit ist entscheidend in Branchen wie Lebensmittel und Getränkeund Einzelhandel, wo effiziente Stapelung, Lagerung und Transport von standardisierten Palettengrößen abhängen.

Darüber hinaus bleiben die Gesamtqualität, die Haltbarkeit und die Stoßfestigkeit bei allen im Spritzgussverfahren hergestellten Paletten gleich, so dass sie den Anforderungen unter harten Bedingungen gerecht werden.

Günstigere Versandkosten

Kunststoffpaletten haben einen erheblichen Gewichtsvorteil, da sie im Vergleich zu ihren Pendants aus Holz leichter sind. Das geringere Gewicht trägt zu einem effizienteren Transport bei, was zu Kosteneinsparungen beim Versand führt.

Die leichteren Paletten sind bequemer zu manövrieren, was die Belastung der Arbeiter verringert und Verletzungen durch schweres Heben vermindert. Außerdem wird durch das Fehlen von Splittern das Risiko von Produktbeschädigungen während des Transports eliminiert, was die Kosteneffizienz von kunststoffgeformten Paletten weiter erhöht.

Die Paletten sind nicht porös und leicht zu reinigen

Kunststoffgeformte Paletten sind von ihrer Konstruktion her porenfrei und haben keine winzigen Lücken, die Flüssigkeiten, Gerüche oder Verunreinigungen aufnehmen könnten. Aufgrund dieser Eigenschaft eignen sie sich für den Einsatz in Industriezweigen, in denen Hygiene von entscheidender Bedeutung ist, da Lebensmittel und Pharmazeutika Sektor.

Die nicht poröse Beschaffenheit dieser Paletten verhindert die Ausbreitung von Bakterien, Schimmelpilze oder andere KrankheitserregerDadurch wird eine saubere und sichere Arbeitsumgebung gewährleistet. Darüber hinaus vereinfachen die glatten und nahtlosen Oberflächen den Reinigungsprozess und ermöglichen die einfache Entfernung von Schmutz, Staub oder verschütteten Flüssigkeiten durch verschiedene Reinigungsmethoden.

Ein umfassender Leitfaden zur Herstellung einer Kunststoffpalettenform in 5 einfachen Schritten

Schritt 1: Produktdesign von Kunststoffpaletten

Machen Sie sich in der Anfangsphase gründlich mit den spezifischen Anforderungen an die Kunststoffpalette vertraut. Berücksichtigen Sie Faktoren wie den Verwendungszweck, die Tragfähigkeit und die Industrienormen. Stellen Sie sicher, dass das fertige Produkt alle Normen und Spezifikationen erfüllt, indem Sie mögliche Probleme bei den Formgebungsverfahren angehen.

Schritt 2: Entwurf eines Kunststoffpalettenformtores

Bei der Gestaltung der Kunststoffpalette Formangussverwenden Sie CAE-Tools zur Analyse der Multi-Point-Gate-Design auf mögliche Mängel. Optimieren Sie das Anschnittdesign, um Probleme mit dem Übergewicht beim Transport zu vermeiden. Ziehen Sie außerdem den Einsatz integrierter Heißkanäle in Betracht, um deren Effektivität bei der Reduzierung von Materialverlusten und der Gewährleistung eines effizienten Materialflusses während des Spritzgießens zu bewerten.

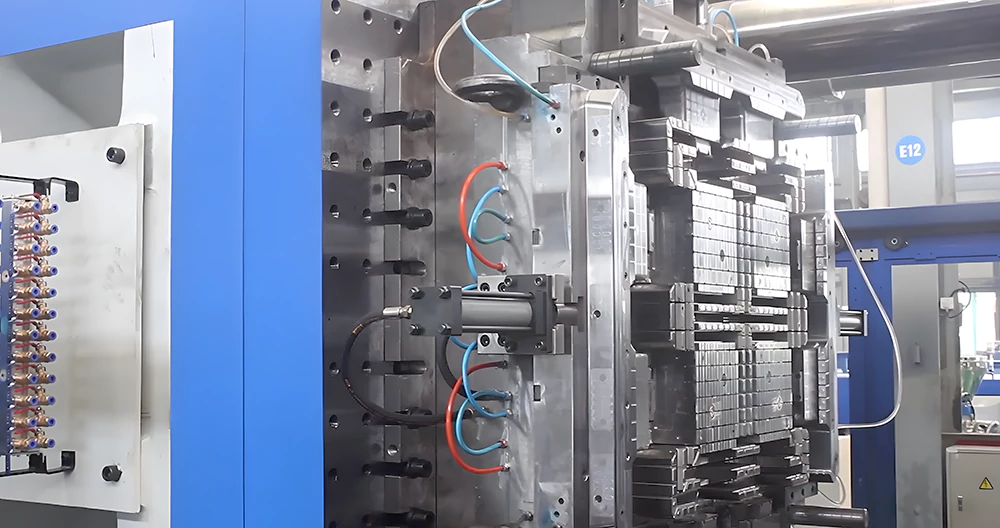

Schritt 3: Entwürfe für Kunststoffpalettenformeinsätze und Einsätze für den Wasserweg

Konzentration auf die Konstruktion von Formen mit hochpräzisen Einsätzen für bewegliche und feste Formteile. Nutzen Sie CAD-Software für die detaillierte und präzise Konstruktion von Einsätzen. Sorgen Sie für einen gleichmäßigen Materialfluss durch jeden Abschnitt, indem Sie ein effizientes Wasserkanalsystem innerhalb der Einsätze entwerfen. Optimieren Sie das Kühlsystem, um hitzebedingte Verschiebungen während des Formprozesses zu verhindern.

Schritt 4: Das Auswurfdesign der Palettenform

Einbindung einer großen Anzahl von Auswerferstifte in den Entwurf einbeziehen und sie strategisch auf der Grundlage der Produktstruktur platzieren. Wählen Sie Ausstoßpositionen mit guter struktureller Unterstützung für einen reibungslosen und effizienten Ausstoß. Wählen Sie hochwertiges Stiftzubehör, das reibungslos in den Einsatz passt, und verbinden Sie genügend Stangen von der Kunststoffmaschine, um eine gleichmäßige Kraft zu erzeugen und die Verformung während des Ausstoßvorgangs zu minimieren.

Schritt 5: Auswahl des Palettenformstahls

Bewerten Sie Stahlhärte, Zähigkeitund Bearbeitungskosten basierend auf den Anforderungen der Form. Überprüfen Sie die Korrektheit des bestellten Stahls vor der Herstellung, um die strukturelle Integrität sicherzustellen. Stellen Sie vor der Herstellung sicher, dass der ausgewählte Stahl die Kriterien für eine erfolgreiche Formherstellung erfüllt.

Schlussfolgerung

Da die Nachfrage nach spritzgegossenen Kunststoffpaletten steigt, stehen die Hersteller vor der Herausforderung, die Produktionseffizienz und Nachhaltigkeit zu optimieren. Das Kunststoffspritzgießen, insbesondere das Spritzguss- und Thermoformverfahren, erweist sich als eine wichtige Lösung, die ein Gleichgewicht zwischen Kosteneffizienz, Individualisierung und Umweltaspekten bietet.

Anmerkung: Für fachkundige CNC-Fertigung und Spritzgießdienstleistungen, Prototool zeichnet sich als Branchenführer aus, der umfassende Lösungen für die Produktion von Kunststoffpaletten anbietet.