El diseño del molde del mando a distancia no sólo dicta su funcionalidad, sino también su atractivo estético y la experiencia del usuario en electrónica de consumo. La trayectoria de Prototool en la creación de un molde de plástico para un mando a distancia combina innovación y precisión. Esto nos permite echar un vistazo al meticuloso proceso de dar vida a un gadget sencillo pero esencial.

Requisitos del producto de control remoto del cliente

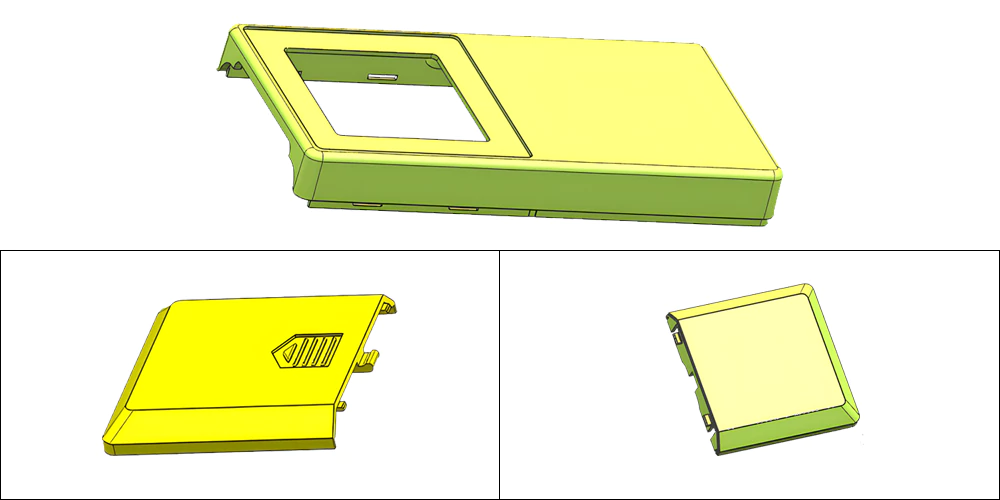

La carcasa del mando a distancia suele constar de una carcasa superior y una carcasa inferior, como se ilustra en la figura 1. La carcasa superior tiene unas dimensiones máximas de 100,00 mm x 50,00 mm x 10,00 mm, con un grosor medio de pared de 1,50 mm. Fabricada con material ABS, la carcasa superior tiene un índice de contracción de 1,005 y pesa 10,55 gramos. Es imprescindible que las piezas de plástico no presenten defectos como líneas de soldadura, disparos cortos, marcas de flujo, bolsas de aire, alabeos, rayas plateadas, proyectiles fríos y chorros, y deben cumplir las normas medioambientales ROSH.

Análisis estructural y diseño de moldes del producto de control remoto

Las carcasas superior e inferior del mando a distancia constan de tres piezas de plástico. La parte superior es una sola pieza, mientras que la inferior incluye una tapa para las pilas. El diseño general de estas piezas es una estructura de marco plano, conectado a lo largo del perímetro a través de encajes a presión. Estos encajes requieren el diseño de elevadores en ángulo o deslizadores laterales para los mecanismos de tracción del núcleo.

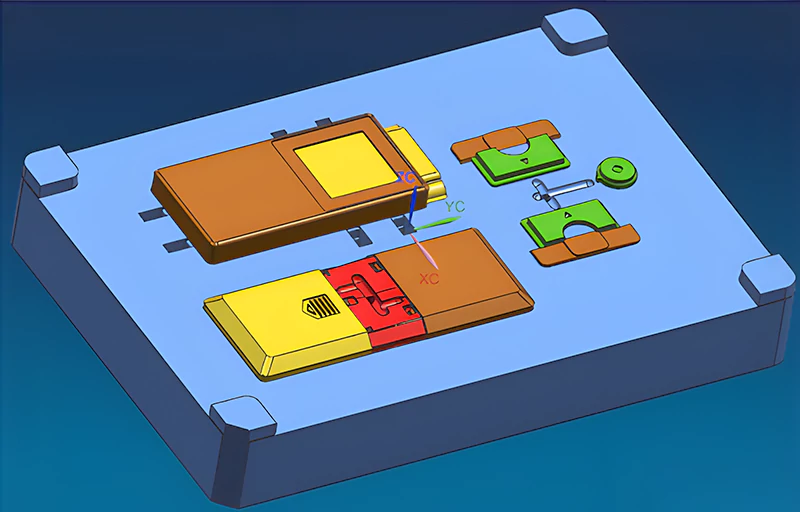

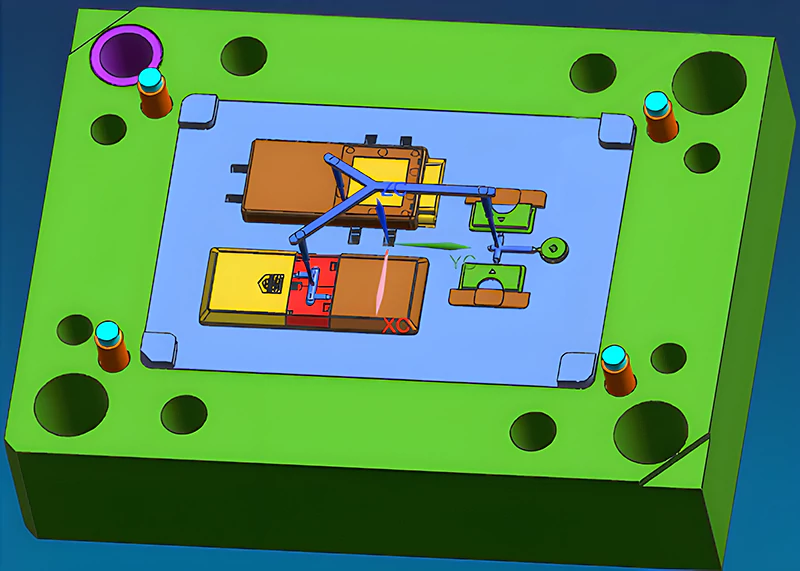

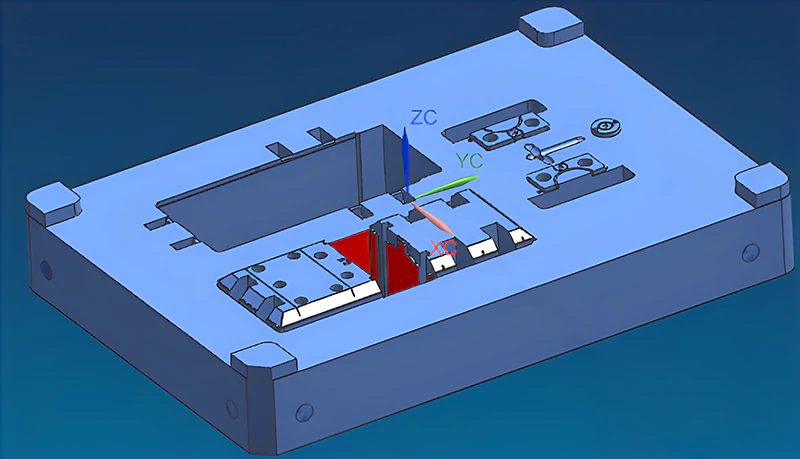

Como se muestra en la figura 3, la disposición del molde adopta un diseño de molde familiar. Este diseño incluye la carcasa superior, la carcasa inferior, la tapa de la batería y tres pequeños componentes internos. Los moldes familiares son ventajosos en las fases de prototipo o producción a pequeña escala debido a su rentabilidad. Sin embargo, presentan retos en productos de alta precisión porque es difícil conseguir sistemas de canal equilibrados. Esta complicación hace que el proceso de moldeo por inyección sea más complejo. Para la producción en serie, los componentes de los interruptores de caudal pueden diseñarse para ajustar las cantidades de producción en función de la demanda.

Montaje de moldes y precisión

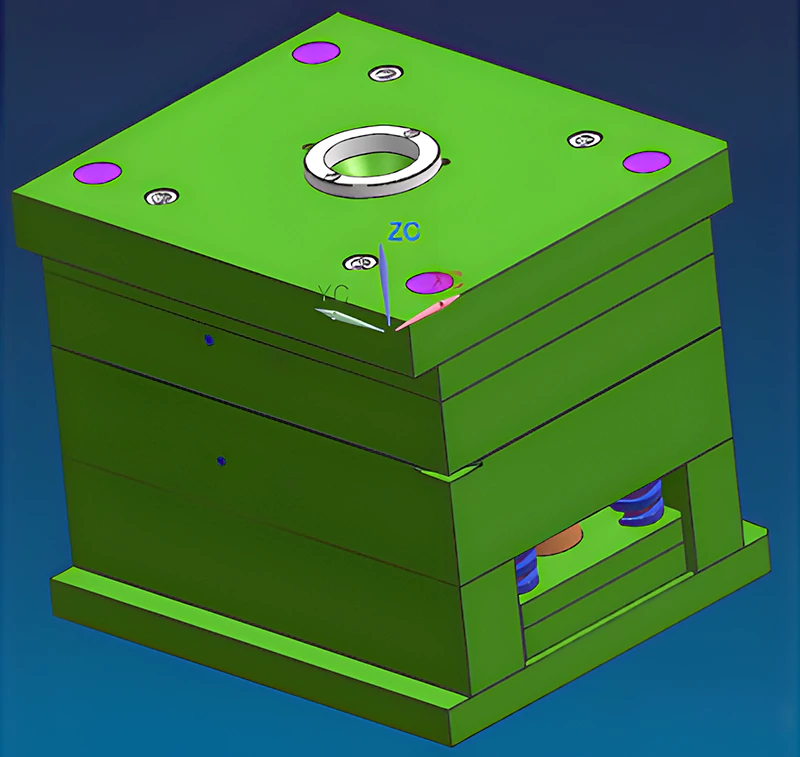

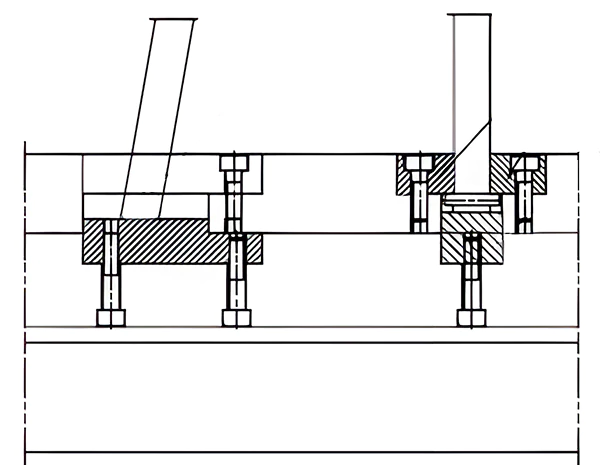

Figure 3 shows the arrangement of the six plastic parts to achieve a balanced runner system. The mold design utilizes a simplified FCI3040 A60 B90 standard mold base with S136 for the cavity and NAK80 for the core. We position the cavity and core using a four-corner inter-lock method. This must align with the mold core structure to save steel and reduce machining time. Sometimes, the direction of the inter-lock considers cavity strength. In this case, the cavity side is recessed and the core side protrudes to tighten and prevent cavity expansion under injection pressure. The inter-lock’s side angle, typically between 5° to 10°, significantly impacts cierre de moldes precision. The smaller the angle, the higher the precision.

Encajes laterales y mecanismo de expulsión

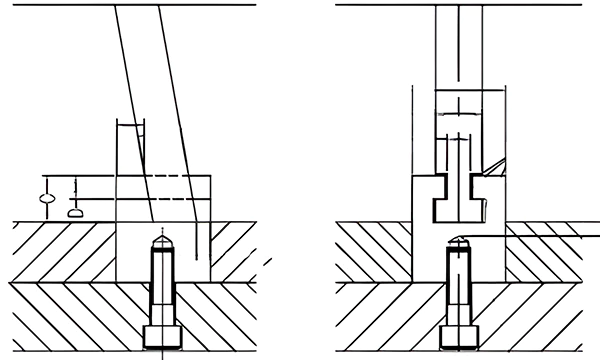

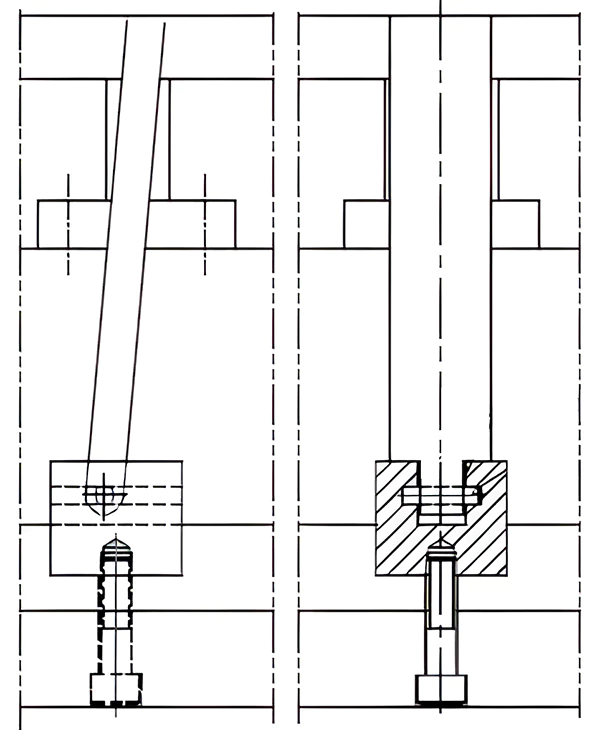

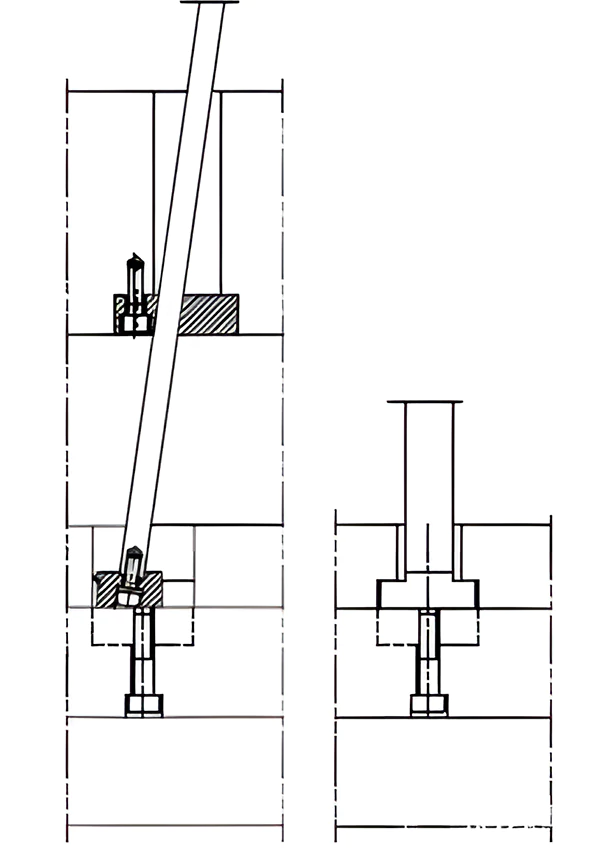

Los encajes laterales de las carcasas superior e inferior se resuelven utilizando elevadores acodados para la expulsión. Existen varias estructuras de elevadores acodados, que suelen utilizar ranuras en T o accionamientos de rodillos. Debido al pequeño tamaño de las piezas de plástico y al espacio limitado, el bloque guía para el elevador acodado pequeño está diseñado en la parte posterior de la placa B. Las figuras 6 y 7 ilustran el asiento del elevador acodado tipo T y el asiento del elevador acodado con estructura de pasador, respectivamente. El diámetro del pasador debe ser de al menos ø4mm, y la dureza del asiento del elevador acodado superior a HRC40.

Innovaciones en el diseño de elevadores angulares

La figura 8 muestra una estructura de asiento del elevador acodado atornillada. En esta estructura, el asiento del levantador se atornilla a la parte inferior del levantador acodado, con una arandela elástica debajo para evitar que se afloje. La adición de bloques de desgaste a la placa de empuje facilita el mantenimiento y la sustitución tras el desgaste. La figura 9 presenta una versión mejorada del asiento del elevador acodado con estructura de pasador. El diámetro del pasador es de al menos ø4 mm, y la superficie inferior plana del elevador acodado soporta la presión de inyección, lo que mejora significativamente la condición de fuerza en comparación con el diseño de la figura 7.

Conclusión

En el diseño de moldes de plástico para mandos a distancia, la atención al detalle en cada componente -desde la disposición del molde hasta el mecanismo de expulsión- es crucial para producir piezas de plástico de alta calidad y sin defectos. Siguiendo estos principios de diseño y aprovechando técnicas innovadoras, los fabricantes pueden garantizar una producción eficiente y cumplir las estrictas normas medioambientales y de calidad.