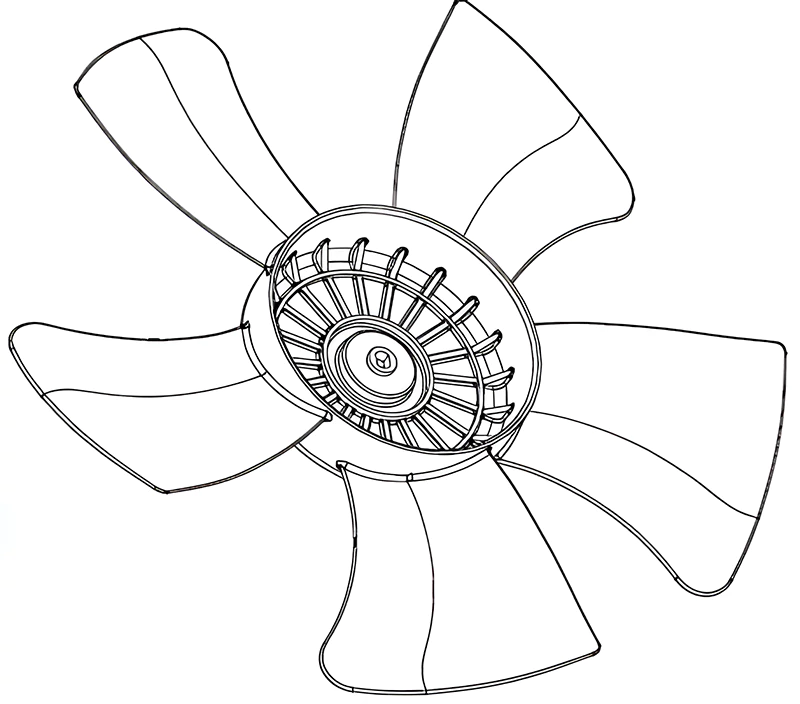

Cuando un ventilador gira, sus aspas inclinadas empujan continuamente el aire desde atrás hacia delante, creando viento mediante el cizallamiento del aire. La fuerza centrífuga generada por las aspas giratorias del ventilador dirige el flujo de aire. La fuerza y velocidad máximas del viento se producen cuando las aspas están en un ángulo de 45 grados respecto a la línea central, y el viento más disperso a 90 grados. Desde un punto de vista mecánico, las aspas de los ventiladores suelen ser impares, siendo habitual que tengan 3 ó 5 aspas. Esta asimetría contribuye a la eficiencia energética. Cuando un aspa está a un potencial energético bajo, las otras, al estar a un potencial más alto, pueden impulsarla fácilmente utilizando fuerzas de inercia.

Especificaciones de diseño del aspa del ventilador

Un producto de palas de ventilador de una conocida marca mide ø335,50 mm x 42,30 mm. Tiene un grosor medio de pared de 3,20 mm, está fabricado con material PP y tiene un índice de contracción de 1,008. El diseño incorpora un inserto de acero inoxidable en el centro de la pieza de plástico para mejorar la resistencia al desgaste. Los requisitos técnicos estipulan la ausencia de defectos como picos, inyección insuficiente, líneas de flujo, poros, alabeos, vetas plateadas, material frío, chorros o burbujas. Se prohíbe el uso de agentes desmoldeantes durante el proceso de moldeo.

Principios de diseño de moldes de álabes de ventilador

La pieza de aspa de ventilador, como se muestra en la figura 1, tiene un diseño relativamente sencillo. En este artículo se analizan los aspectos más destacados del diseño y la fabricación de moldes de álabes de ventilador. Se centra en dos requisitos principales: el principio de alineación del centro de gravedad y el equilibrio dinámico. Los ventiladores de mala calidad suelen presentar "excentricidad" debido a defectos de fabricación, lo que provoca ruido, vibraciones y un mayor desgaste con el paso del tiempo. Garantizar el equilibrio en el diseño del molde y mejorar los procesos de fabricación son cruciales para una producción de aspas de ventilador de alta calidad.

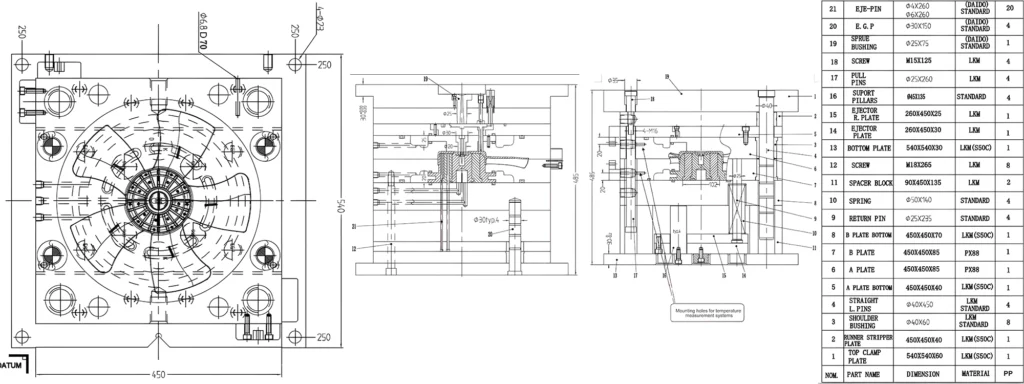

Disposición del molde y sistema de compuertas

La pieza es casi circular, con 5 aspas distribuidas uniformemente a lo largo del perímetro. Dado su tamaño, la disposición de la cavidad del molde es de 1×1, siendo la base del molde FAI 4545 A60 B60 C135. La forma de aspa requiere un sistema de inyección por puntos. El gran tamaño de la pieza requiere 5 puntos de inyección. Cada una de ellas está situada cerca del borde de la cúpula central, cerca de cada aspa, como se ilustra en la figura 2. Un sistema de inyección equilibrado garantiza una distribución uniforme del material, crucial para la uniformidad dimensional y de peso de cada aspa.

Estructura del molde y sistema de refrigeración

La estructura del molde es sencilla, carece de deslizadores complejos o mecanismos inclinados. Todos los aspectos de diseño y mecanizado giran en torno al "equilibrio". El sitio diseño del sistema de refrigeración del molde alcanza el equilibrio. Se intercala entre las placas delanteras 5 y 6 y las placas traseras 7 y 8. El sistema cuenta con grandes canales circulares de refrigeración y anillos de estanqueidad. Estratégicamente, colocamos termopares en la placa A y la placa B para supervisar y controlar la temperatura.

Mecanizado y montaje de precisión

El equilibrado no sólo es crucial en el diseño del molde, sino también en el mecanizado. Los núcleos delantero y trasero del molde requieren un mecanizado de alta velocidad con herramientas de alta calidad y cuchillas nuevas para garantizar una forma y unas tolerancias dimensionales idénticas para cada cuchilla. Tras el mecanizado de precisión, es obligatorio realizar una inspección de 3 coordenadas antes del montaje.

La sujeción rápida del molde es esencial en el moldeo por inyección moderno para una producción eficiente. Este molde utiliza un sistema mecánico de sujeción rápida con ranuras en V diseñadas en las placas de molde fijas y móviles, con tolerancias estrictas en cuanto a anchura, ángulo y grosor de la placa.

La conexión entre las 5 palas y la cúpula central es una junta inclinada, que requiere que los núcleos de molde delantero y trasero se entrelacen. Un pequeño ángulo de desmoldeo de 0,25º en el lado exterior de la pared lateral de la cúpula cumple los requisitos estéticos sin dificultar el desmoldeo, teniendo en cuenta el material PP.