Quando uma ventoinha roda, as suas pás angulares empurram continuamente o ar de trás para a frente, criando vento através do corte do ar. A força centrífuga gerada pelas pás rotativas da ventoinha direcciona o fluxo de ar. A força e a velocidade máximas do vento ocorrem quando as pás estão num ângulo de 45 graus em relação à linha central, com o vento mais disperso a 90 graus. Do ponto de vista mecânico, as pás da ventoinha têm normalmente números ímpares, sendo comum a existência de 3 ou 5 pás. Esta assimetria ajuda na eficiência energética. Quando uma pá está num potencial de energia baixo, as outras, estando num potencial mais elevado, podem facilmente accioná-la utilizando forças de inércia.

Especificações de design da pá do ventilador

A pá de ventoinha de uma marca bem conhecida mede ø335,50 mm x 42,30 mm. Tem uma espessura média de parede de 3,20 mm, é feita de material PP e tem uma taxa de contração de 1,008. O design incorpora uma inserção de aço inoxidável no centro da peça de plástico para aumentar a resistência ao desgaste. Os requisitos técnicos estipulam a ausência de defeitos como picos, injeção insuficiente, linhas de fluxo, poros, deformações, estrias prateadas, material frio, jactos ou bolhas. A utilização de agentes de libertação de moldes é proibida durante o processo de moldagem.

Princípios de conceção do molde da pá do ventilador

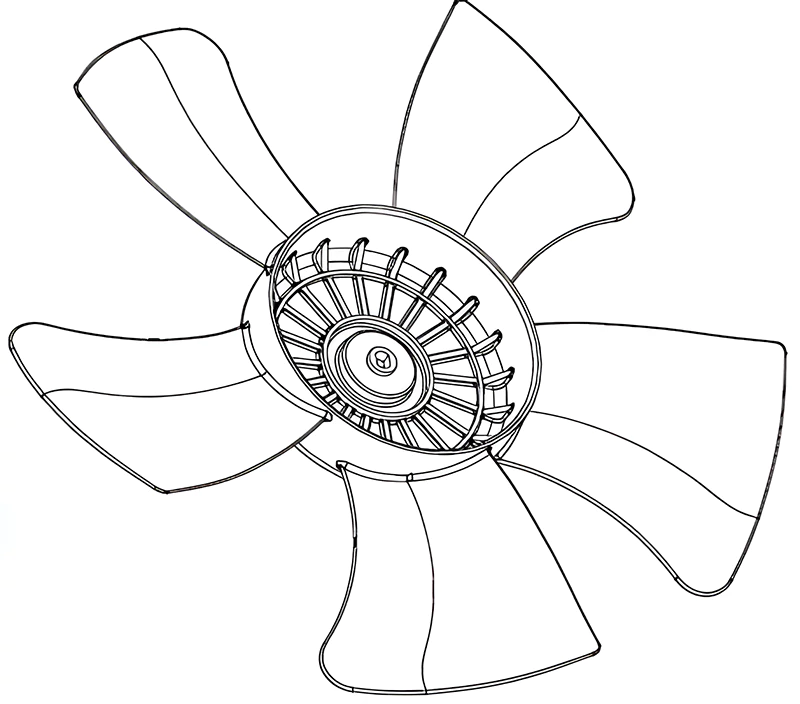

A peça da pá da ventoinha, como mostra a Figura 1, tem um design relativamente simples. Este artigo aborda os destaques do design e do fabrico de moldes para pás de ventoinha. Centra-se em dois requisitos principais: o princípio do alinhamento do centro de gravidade e o equilíbrio dinâmico. Os ventiladores de má qualidade sofrem frequentemente de "excentricidade" devido a defeitos de fabrico, provocando ruído, vibração e maior desgaste ao longo do tempo. Garantir o equilíbrio na conceção do molde e melhorar os processos de fabrico são cruciais para a produção de pás de ventilador de alta qualidade.

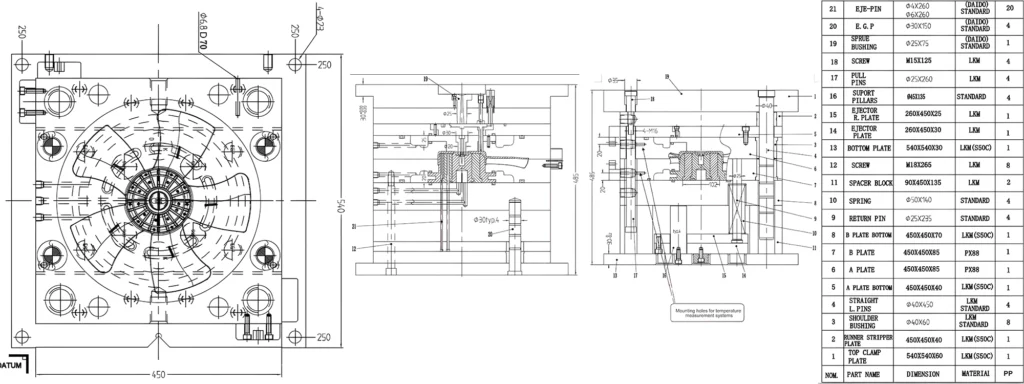

Layout do molde e sistema de passagem

A peça é quase circular, com 5 lâminas distribuídas uniformemente ao longo do perímetro. Dada a sua dimensão, a disposição da cavidade do molde é 1×1, sendo o fundo do molde FAI 4545 A60 B60 C135. A forma das lâminas da ventoinha requer um sistema de injeção point gate. O grande tamanho da peça requer 5 pontos de injeção. Cada uma está localizada perto da borda da cúpula central, perto de cada pá, como ilustrado na Figura 2. Um sistema de gates equilibrado assegura uma distribuição uniforme do material, crucial para a uniformidade dimensional e de peso de cada lâmina.

Estrutura do molde e sistema de arrefecimento

A estrutura do molde é simples, sem deslizadores complexos ou mecanismos inclinados. Todos os aspectos de conceção e maquinação giram em torno do "equilíbrio". O conceção do sistema de arrefecimento do molde atinge o equilíbrio. Está ensanduichado entre as placas dianteiras 5 e 6 e as placas traseiras 7 e 8. O sistema possui grandes canais de arrefecimento circulares e anéis de vedação. Estrategicamente, colocamos termopares na placa A e na placa B para monitorizar e controlar a temperatura.

Maquinação e montagem de precisão

O equilíbrio não é apenas crucial na conceção do molde, mas também na maquinação. Os núcleos frontal e posterior do molde requerem maquinação a alta velocidade com ferramentas de alta qualidade e novas lâminas para garantir tolerâncias dimensionais e de forma idênticas para cada lâmina. Após a maquinação de precisão, é obrigatória uma inspeção de 3 coordenadas antes da montagem.

A fixação rápida do molde é essencial na moldagem por injeção moderna para uma produção eficiente. Este molde utiliza um sistema mecânico de fixação rápida com ranhuras em V concebidas nas placas de molde fixas e móveis, com tolerâncias apertadas em termos de largura, ângulo e espessura da placa.

A ligação entre as 5 lâminas e a cúpula central é uma junta inclinada, exigindo que os núcleos do molde da frente e de trás se interliguem. Um pequeno ângulo de inclinação de 0,25º no lado exterior da parede lateral da cúpula satisfaz os requisitos estéticos sem dificultar a desmoldagem, tendo em conta o material PP.