Miles de diseñadores crean piezas moldeadas por inyección. Sin embargo, un grupo selecto de esta gran comunidad puede crear piezas para moldeadores por inyección. Antes de que todas las piezas estén completamente registradas y entregadas a los moldeadores para su fabricación, diseño de productos moldeados por inyección pasa por muchas fases de desarrollo. La última etapa de desarrollo es esencial, ya que no se pueden realizar ajustes o correcciones del diseño sin aumentar drásticamente los gastos o retrasar el proyecto. Entonces, ¿cómo puede asegurarse de que sus piezas moldeadas de plástico están perfectamente diseñadas? He aquí una guía detallada sobre el diseño eficaz de las piezas.

Consejos de diseño de alta calidad para piezas moldeadas de plástico:

Selección de materiales y sus implicaciones:

Los materiales suelen especificarse al principio del proceso de diseño, y ambas partes deben estar de acuerdo. A veces, los moldeadores pueden conseguir grandes cantidades de resinas especializadas con grandes ahorros. Los clientes pueden beneficiarse de estas ofertas. Por ejemplo, un diseñador puede ahorrarse decenas de miles de dólares si selecciona un Grado ABS que coincide con el grado de ABS que los moldeadores compran a granel.

Debido a la viscosidad, el alto contenido en vidrio o la cristalinidad, los diseñadores pueden descubrir que ciertas resinas de alto rendimiento no son adecuadas para los moldeadores. Las resinas pueden elegirse por determinadas cualidades físicas o de resistencia química. Sin embargo, pueden ser difíciles de moldear y mantener las tolerancias especificadas. Los moldeadores deben respetar las especificaciones prescritas de la resina y de la pieza integral para moldear la pieza.

Huellas en el fregadero:

Evitar las marcas de abolladura en los artículos moldeados por inyección es un problema constante para los diseñadores experimentados. Mientras que la parte inferior de una costilla o jefe se aconseja tener un espesor máximo de pared de menos de 60% de la pared de la cara vertical, algunos moldeadores prefieren 50% o menos. Debe recordarse que esto es sólo una directriz y no asegura que la pieza pasará QC.

Evitar abolladuras en las superficies decorativas durante el diseño y desarrollo de productos moldeados por inyección es siempre un reto. Los moldeadores siempre dudan a la hora de garantizar la ausencia de abolladuras en la superficie decorativa si se colocan nervaduras o resaltes en el lado opuesto. La dificultad aumenta cuando las nervaduras y los resaltes son de calado. Este detalle acanalado es una excelente ilustración de ello. Trabajar en estrecha colaboración con su moldeador puede dar lugar a soluciones fáciles, como reducir el calado, aumentar la altura de las nervaduras o añadir elementos adicionales para eliminar los hundimientos.

Posición de la puertacalidad de la herramienta, espesor nominal de la pared, material, aditivos, acabado superficialEl color y el ángulo de visión influyen en los defectos estéticos de la superficie. Las dificultades de producción pueden evitarse definiendo con el moldeador la calidad aceptable de la superficie antes de hacer cualquiera de estas selecciones. Antes de que comience la fabricación, los moldeadores de buena reputación revelarán sus expectativas y planes de respaldo. El moldeador puede aconsejar eliminar todas las características de la pieza, mientras que otros pueden aconsejar utilizar un proceso de extracción de machos único.

Tolerancias estrictas:

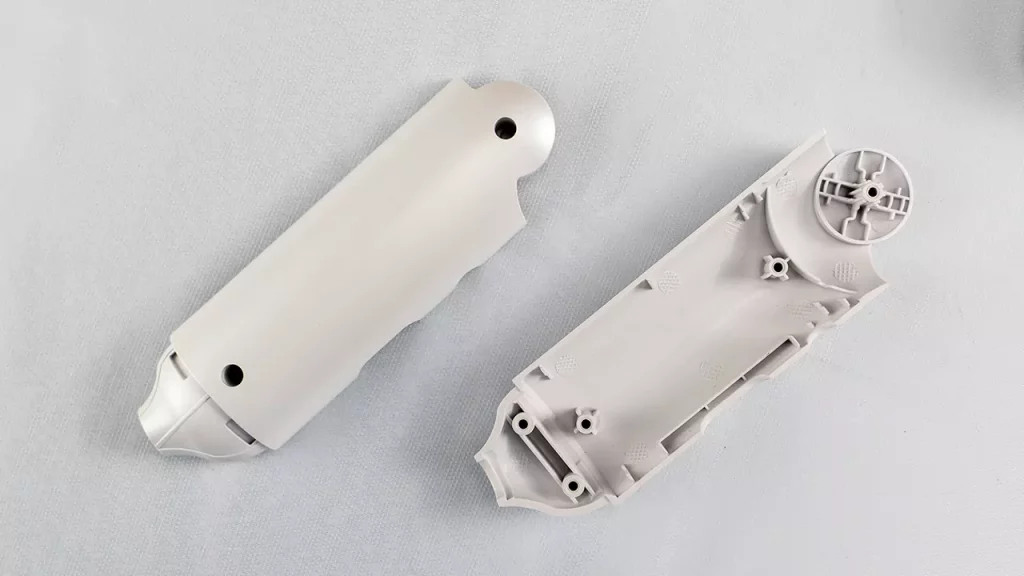

Aunque los diseñadores deben ofrecer siempre tolerancias amplias cuando resulte práctico, a menudo se requieren tolerancias estrechas para garantizar el ajuste, el funcionamiento o la estética. Estas fotos muestran los detalles de diseño de un conjunto de piezas moldeadas por inyección que deben ajustarse a tolerancias razonables pero estrictas para cumplir criterios estéticos y funcionales. Se invita al moldeador a participar en la revisión del diseño para que aporte comentarios y se comprometa a preservar las especificaciones.

Una de las cuestiones más difíciles para cualquier diseñador que cree piezas moldeadas de plástico es dejar espacio suficiente en el diseño para adaptarse a los cambios de tolerancia. Hay varios factores que afectan a las variaciones de tolerancia, como el material, el control del proceso y el diseño de la herramienta. Los márgenes de tolerancia de un diseño varían en función del moldeador. Los diseñadores deben negociar normas de tolerancia crítica realistas con los moldeadores y, si es necesario, investigar modificación de moldesion opciones.

Esto puede requerir el diseño deliberado de ciertas características de diseño y una holgura adicional que se ajustará más tarde retirando el acero del molde. Nadie quiere corregir las interferencias soldando con acero. Los moldeadores pueden orientar sobre cómo mantener estrictos controles de tolerancia, incluido el procesamiento posterior.

Zona de protección del acero

Al diseñar piezas moldeadas por inyección, a menudo nos encontramos con elementos que requieren tolerancias estrechas, como accesorios a presión, funciones de alineación o piezas moldeadas de plástico entrelazadas. Es sencillo alinear y hacer coincidir estas características en CAD, pero es más difícil generarlas con frecuencia durante la fabricación.

Ahora, los detalles que los moldeadores no pueden recrear de forma fiable se diseñan con frecuencia para que sean "seguros para el acero". Para quienes no estén familiarizados con el término, la seguridad del acero significa que los elementos de diseño tienen suficiente espacio libre para que los fabricantes de herramientas puedan procesar fácilmente el acero. El molde se utilizó para estrechar el espacio después de la prueba de moldeo inicial. La mayoría de los moldeadores prefieren tomar estas medidas en lugar de volver a soldar el material en el molde y tratarlo después.

La soldadura siempre repercute en la calidad del mecanizado, es costosa y retrasa el inicio de la producción. Trabajar en estrecha colaboración con un moldeador o fabricante de herramientas al principio de la fase de diseño reduce las modificaciones de diseño al permitir que usted y el moldeador o fabricante de herramientas se pongan de acuerdo sobre las dimensiones importantes que deben hacer que el acero sea seguro y la cantidad de holgura incluida en el diseño.

Estas decisiones colaborativas y bien planificadas suelen tener poca o ninguna repercusión en los presupuestos de utillaje y poca o ninguna influencia en los lanzamientos de productos. Por otro lado, algunos moldeadores quieren que el artículo se diseñe exactamente como se había previsto y no quieren añadir holgura. Por eso es fundamental mantener abiertas las líneas de comunicación con el moldeador de su elección.

Orientación del ángulo de inclinación:

Al generar un diseño y traducirlo en un artículo funcional moldeado por inyección, deben incluirse ángulos de desmoldeo en todas las superficies en línea con el dibujo. La orientación del ángulo de desmoldeo es visible la mayor parte del tiempo. Sin embargo, en raras situaciones, el ángulo de desmoldeo puede estar orientado hacia la superficie. núcleo o cavidad. Estas decisiones influyen en el diseño de la herramienta, el ajuste de los componentes, las líneas de separación y el coste.

En algunos casos, el línea de separación puede complicar demasiado el molde y aumentar los costes de utillaje. Abordar estas cuestiones durante el proceso de desarrollo garantiza que el producto esté optimizado para un coste mínimo y un rendimiento máximo cuando se entregue al moldeador para su producción.

Ubicación de la puerta:

Lo ideal es que los diseñadores, moldeadores y fabricantes de herramientas especifiquen la ubicación de las compuertas. Casi todas las propiedades de un artículo moldeado por inyección dependen de la ubicación de la puerta. Por mencionar algunas, influye en el aspecto, el alabeo, las tolerancias, el pulido de la superficie, el grosor de la pared, el moldeo y las cualidades físicas.

Algunos diseñadores utilizan la simulación del flujo del molde para determinar el diseño y la ubicación de las compuertas. Creo que es aceptable si los moldeadores están de acuerdo con sus recomendaciones. No puedo estar totalmente de acuerdo con los diseñadores que insisten en ser inflexibles en sus consejos sobre la puerta. Trabajar en estrecha colaboración con el moldeador durante todo el ciclo de diseño garantizará que la puerta no tenga un impacto negativo en el rendimiento, el aspecto o el ajuste del componente.

Además, los fabricantes de moldeadores están dispuestos a ayudar a los diseñadores con el tipo de puerta que deben utilizar y las características que puede ser necesario añadir a la geometría de la pieza debido al diseño de la puerta. El moldeador también creará compensaciones entre los distintos tipos de puertas, como las puertas de abanico, las puertas de borde y las puertas de compuerta.

Espesor de pared:

Crear piezas moldeadas con un grosor de pared uniforme le ayudará a evitar diferentes problemas de diseño que pueden surgir a lo largo del proceso de fabricación. Cuando el material se funde, migra a las zonas de baja resistencia. Dependiendo de la colocación de las compuertas, si su pieza tiene espesores variables en toda ella, es posible que la masa fundida se vierta primero en las zonas gruesas.

Cuando esto ocurre, es posible que las piezas moldeadas de plástico fino no se rellenen lo suficiente. Además, las piezas más gruesas se enfrían más lentamente y es más probable que presenten huecos o defectos de hundimiento. Redondear los bordes de su pieza también ayudará a un llenado eficaz de la pieza durante el proceso de moldeo.

Diseño de piezas moldeadas de plástico: ¿Por qué es un proceso crítico?

Incluso con los modernos avances tecnológicos, los defectos de diseño de las piezas de plástico sólo se detectan después de que el equipo del proyecto inspeccione y evalúe minuciosamente el primer componente del artículo. Por lo tanto, incluso con las sofisticadas simulaciones de flujo de molde actuales, las pruebas de interferencia CAD en 3D, la creación rápida de prototipos y una plétora de otras herramientas de desarrollo, nadie puede prever todos los posibles problemas de un producto moldeado por inyección.

No importa lo bien que diseñe su producto moldeado por inyección; debe colaborar con el moldeador que desee lo antes posible en la fase de diseño. Hoy en día, cada moldeador tiene sus preferencias en cuanto a herramientas y tecnología de piezas moldeadas, lo que puede influir considerablemente en el diseño de los componentes.

Sin embargo, a menudo resulta difícil para los diseñadores/ingenieros establecer esta relación en una fase temprana del proceso de diseño, ya que la selección de moldes suele posponerse hasta que se finaliza el diseño y el departamento de compras publica el presupuesto oficial.

Superar los retos de la colaboración con los fabricantes de moldes para el diseño de piezas moldeadas de plástico

Además, muchos moldeadores no hacen ninguna aportación antes de que se les adjudique el proyecto. Debido a la complejidad de las herramientas o a los largos tiempos de ciclo, los diseñadores no pueden seguir estas directrices, lo que provoca retrasos o sobrecostes inaceptables. Estas normas no son rentables a largo plazo porque perjudican a desarrollo de productos eficiencia de forma drástica. Sin embargo, hay algunas respuestas sencillas a este problema.

La primera opción, que suelen utilizar las grandes empresas, consiste en elaborar una lista reducida de proveedores favoritos basada en un estudio detallado de los trabajadores realizado por expertos internos. Los ingenieros suelen tener acceso a esta selección limitada de tres o cuatro moldeadores y fabricantes de herramientas preferidos a lo largo de todo el proceso de desarrollo debido a los vínculos comerciales mutuamente beneficiosos.

Las pequeñas empresas pueden seleccionar a uno o dos moldeadores viables desde el principio estableciendo vínculos comerciales de confianza. Este acuerdo informal requiere que ambas partes se pongan de acuerdo sobre los costes previstos y las condiciones de las relaciones comerciales. Aunque no se pueden ofrecer garantías, se pueden formar alianzas a medida que moldeadores y diseñadores intercambian sus experiencias a lo largo del proceso de desarrollo del diseño.

Por lo tanto, cabe destacar que el desarrollo de piezas moldeadas de plástico de alta calidad requiere que el diseñador comprenda todos los criterios básicos de diseño de moldeo por inyección y que sea un técnico en la materia.

Resumiendo:

La gestión del proceso de diseño de piezas moldeadas de plástico puede ser fundamental para garantizar que la producción de la pieza se lleve a cabo con eficacia. Después de todo, la falta de un diseño de piezas de alta calidad no solo afecta a la calidad del producto, sino que también retrasa los plazos de producción y entrega del producto.

Por lo tanto, los diseñadores deben estar familiarizados con todos los aspectos del diseño de piezas moldeadas de plástico y manejar cada proceso con eficacia.