何千人もの設計者が射出成形部品を作っている。しかし、この大きなコミュニティーの中で、選ばれたグループは、以下のような部品を作ることができます。 射出成形機.すべての部品が完全に記録され、製造のために金型メーカーに渡される前に、 射出成形品デザイン は多くの開発段階を経る。開発の最終段階は、費用の大幅な増加やプロジェクトの遅延なしに、設計の調整や修正を行うことができなくなるため、不可欠です。では、どうすればプラスチック成形部品を完璧に設計できるのでしょうか?ここでは、部品を効果的に設計するための詳細なガイドをご紹介します。

プラスチック成形部品の高品質設計のヒント:

素材の選択とその意味合い:

材料は通常、設計の初期段階で指定され、両者が合意しなければならない。金型メーカーは、特殊な樹脂を大量に安く手に入れることができる。顧客はこうしたオファーから利益を得ることができる。例えば、デザイナーが、ある樹脂を選択すれば、数万ドルを節約することができます。 ABSグレード これは、金型メーカーが大量に購入するABSグレードと一致する。

粘度、ガラス含有量の多さ、結晶化度の高さなどの理由で、設計者はある種の高性能樹脂が成形業者に適していないことに気づくかもしれない。樹脂は、特定の物理的または化学的耐性のために選択することができます。しかし、これらの樹脂は成形が難しく、指定された公差を維持するのが難しい場合があります。金型工は、規定の樹脂と一体部品の仕様を守って部品を成形しなければなりません。

シンクの中の痕跡

射出成形品に凹みマークを付けないようにすることは、経験豊富な設計者にとって絶え間ない課題です。リブの底や ボス を持つことをお勧めする。 最大肉厚 成形業者によっては50%以下を好むところもある。ただし、これはあくまでも目安であり、この規格に合格することを保証するものではありません。 品質管理.

射出成形品の設計・開発において、装飾面のへこみを避けることは常に難しい課題です。リブやボスが反対側にある場合、加飾面にへこみがないことを保証することに、成形業者はいつも躊躇する。リブやボスに抜き勾配があると、その難しさはさらに増す。このリブ付きディテールはその好例である。成形業者と緊密に協力することで、抜き勾配を小さくしたり、リブの高さを高くしたり、あるいはヒケをなくすための機能を追加したりといった簡単な解決策が得られるかもしれない。

ゲート位置工具の品質、呼び肉厚、材質、 添加物, 表面仕上げ色、視野角はすべて、外観上の表面欠陥に影響する。これらの選択を行う前に、成形業者と許容できる表面品質を定義することで、製造上の問題を回避することができます。製造が始まる前に、評判の良い成形業者は正直な期待とバックアッププランを開示します。成形業者は、部品からすべての形状を除去することを勧めるかもしれませんし、独自のコアリング工程を使用することを勧めるかもしれません。

厳しい許容範囲:

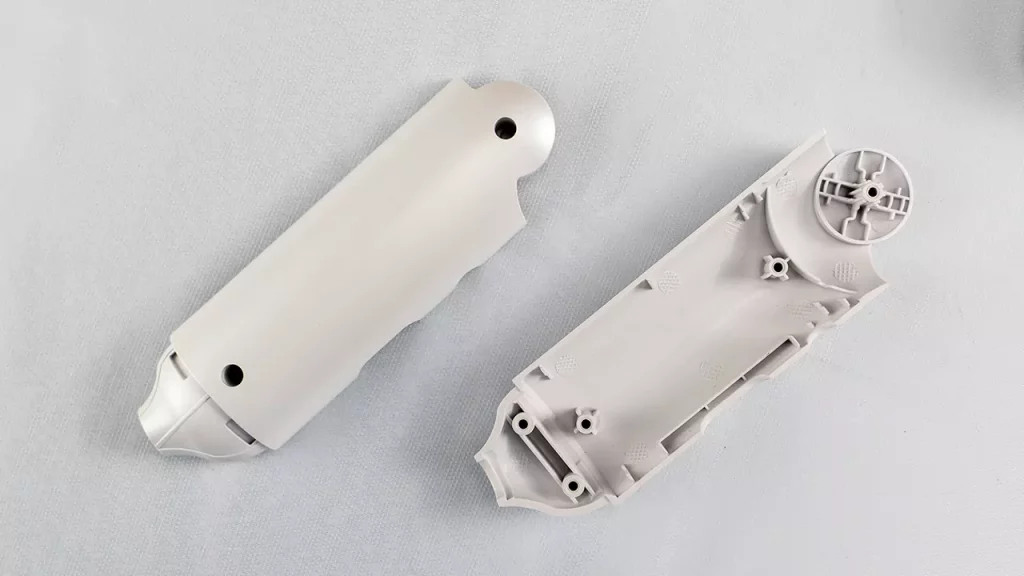

設計者は、実用的であれば常に広い公差を与えるべきですが、フィット感や操作性、美観を確保するためには、厳しい公差が要求されることがよくあります。これらの写真は、美的および機能的な基準を満たすために、合理的ではあるが厳しい公差を守らなければならない射出成形品の設計の詳細を示しています。モルダーはデザイン・レビューに参加し、コメントや仕様を守る誓約を提供します。

プラスチック成形部品を作る設計者にとって最も難しい問題の一つは、公差の変化に対応するために設計に十分な余裕を持たせることです。公差の変化には、材料、工程管理、金型設計などいくつかの要因が影響します。設計における公差の範囲は、成形業者によって異なります。設計者は、金型メーカーと現実的な公差基準を交渉し、必要であれば、以下のような調査を行う必要があります。 金型修正イオン のオプションがある。

このため、特定の設計特性を意図的に設計し、後で金型から鋼鉄を取り外すことによって余分なクリアランスを締める必要があるかもしれない。誰も鋼材との溶接で干渉を修正したいとは思わない。金型メーカーは、後処理を含め、厳格な公差管理を維持する方法を指導できるかもしれない。

スチール保護ゾーン

射出成形部品を設計する際、スナップフィッティング、アライメント機能、プラスチック成形部品のインターロックなど、公差を詰める必要がある要素に頻繁に遭遇します。CADでこれらの特徴を整列させ、一致させるのは簡単ですが、製造中に頻繁に発生させるのはより困難です。

金型職人が確実に再現できない細部は、"スチール・セーフ "に設計されることが多い。この用語に馴染みのない方のために説明しておくと、スチール・セーフとは、工具メーカーが容易に鋼材を加工できるように、設計要素に十分なクリアランスを持たせることを意味する。金型は、最初の成形テストの後、隙間を締めるために利用される。ほとんどの金型メーカーは、材料を金型に溶接して戻してから処理するよりも、こうした措置を取ることを好む。

溶接は常に加工品質に影響を与え、コストがかかり、生産開始を遅らせます。設計の初期段階から成形業者や工具業者と緊密に連携することで、鋼材の安全性を確保すべき重要な寸法や、設計に含まれるクリアランスの量について成形業者や工具業者と合意することができ、設計の修正を減らすことができます。

このような協調的で計画的な決定は、通常、金型予算にほとんど影響を与えず、製品リリースにもほとんど影響を与えない。一方、金型メーカーによっては、イメージ通りの設計を望み、クリアランスの追加を望まない場合もあります。そのため、選択した成形業者とオープンなコミュニケーションを保つことが重要です。

ドラフト角度の向き:

設計図を作成し、それを機能的な射出成形品に変換する場合、図面に沿ってすべての面に抜き勾配を含める必要があります。ほとんどの場合、抜き勾配の方向は目に見えます。しかし、まれに、抜き勾配の角度が、抜き勾配の方向と反対側に傾いている場合があります。 コアまたはキャビティ.これらの選択は、工具設計、部品の適合性、パーティングライン、コストに影響します。

場合によっては パーティングライン 配置が過度に複雑になり、金型コストが上昇する可能性があります。開発プロセスでこのような問題に対処することで、製造のために金型に引き渡されるときに、製品が最小限のコストで最大の性能を発揮するように最適化されることが保証されます。

ドアの位置

設計者、成形業者、金型製作者は、ゲートの位置を指定するのが理想的です。射出成形品のほとんどすべての特性は、ゲートの位置に左右されます。いくつか挙げると、外観、反り、公差、表面研磨、肉厚、成形性、物理的な品質に影響を与えます。

ある設計者は、金型流動シミュレーションを使ってゲートの設計と位置を決定します。私は、金型メーカーが彼らの提案に同意するのであれば、それは許容範囲だと思います。私は、ドアのアドバイスに揺るぎないと主張する設計者に全面的に同意することはできません。設計サイクルを通じて成形業者と密接に協力することで、ゲートが部品の性能、外観、フィット感に悪影響を与えないことが保証されます。

また、モルダーメーカーは、使用するドアの種類や、ゲート設計によって部品形状に追加する必要のある特性について、設計者を積極的に支援します。モルダーはまた、ファンゲート、エッジゲート、ゲートゲートなど、さまざまな種類のゲート間のトレードオフを作成します。

壁の厚さ:

一貫した肉厚の成形品を作ることで、製造工程で起こりうるさまざまな設計上の問題を回避することができます。材料が溶けると、抵抗の低い部分に移動します。ゲートの配置にもよりますが、成形品全体の肉厚が一定でない場合、溶融物はまず厚い部分に流れ込みます。

そうなると、薄いプラスチック成形品は十分に充填されない可能性がある。さらに、厚い部分は冷却が遅くなり、ボイドや陥没の欠陥が発生しやすくなります。また、成形品のエッジを丸くすることは、成形時に成形品を効果的に充填するのに役立ちます。

プラスチック成形部品の設計:なぜ重要なプロセスなのか?

近代的な技術の進歩があっても、プラスチック部品の設計上の欠陥は、プロジェクトチームが最初の成形品の部品を徹底的に検査し、評価した後に初めて発見されます。それゆえ、今日の高度な金型流動シミュレーション、3D CADによる干渉テスト、迅速なプロトタイピング、その他多数の開発ツールをもってしても、射出成形品に起こりうるすべての問題を予測することは誰にもできない。

射出成形品を設計する際、どれだけ優れた設計を行ったとしても、設計段階のできるだけ早い段階で、希望する成形業者と協力する必要があります。現在では、各金型メーカーが好みの金型や成形品技術を持っており、それが部品設計に大きな影響を与えることがあります。

しかし、金型の選定は設計が確定し、購買部門が正式な見積もりを出すまで後回しにされることが多いため、設計者やエンジニアが設計の初期段階でこの関係を築くのは難しい。

プラスチック成形部品設計における金型メーカーとの協業における課題の克服

さらに、多くの金型メーカーは、プロジェクトが受注される前に何の意見も出さない。金型が複雑であったり、サイクルタイムが長かったりするため、設計者はこれらのガイドラインに従うことができず、その結果、受け入れがたい遅延やコスト超過が発生する。これらのルールは、長期的には費用対効果が悪い。 製品開発 効率は劇的に低下する。しかし、この問題にはいくつかの簡単な答えがある。

最初の選択肢は、大企業が一般的に利用するもので、社内の専門家による作業者の詳細な調査に基づき、好ましい業者の短いリストを作成することである。エンジニアは、互恵的な商取引関係により、開発プロセスを通じて、この3~4社の限られた好みの成形業者や工具メーカーを利用できることが多い。

中小企業は、信頼できる取引関係を構築することで、早期に1社か2社の有力な金型メーカーを選ぶことができる。この非公式な握手契約では、予想されるコストや取引条件について両者が合意する必要がある。保証はできませんが、設計開発プロセスを通じて金型メーカーとデザイナーが経験を交換することで、提携関係を築くことができます。

したがって、高品質のプラスチック成形部品を開発するには、設計者が射出成形の基本的な設計基準をすべて理解し、その分野の技術者であることが必要であることを強調しなければならない。

まとめ

プラスチック成形部品の設計プロセスを処理することは、部品生産が効果的に処理されることを保証するために重要です。結局のところ、高品質の部品設計の欠如は、製品の品質に影響を与えるだけでなく、製品の全体的な生産タイミングと納期を遅らせる。

そのため、設計者はプラスチック成形部品を設計するあらゆる側面に精通し、あらゆる工程を効果的に処理しなければならない。