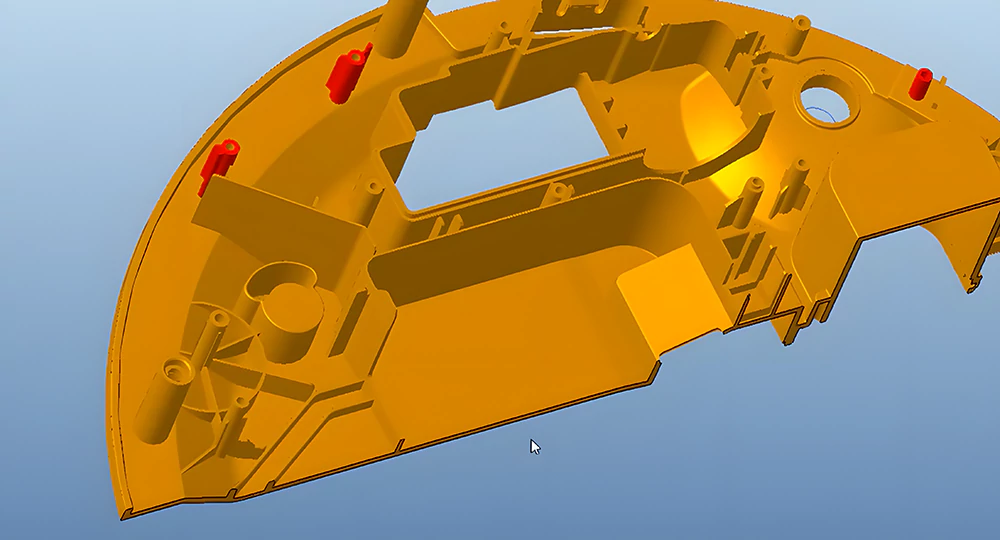

射出成形 の礎である。 プラスチック部品加工多様な産業で極めて重要な役割を果たしている。より 医療機器 への 自動車内装, 電子ハウジング への 家庭用品射出成形部品のユビキタス性は否定できない。

このプロセスでは、原料プラスチックを溶融炉で溶かす。 射出成形機そして、金型内で成形し、冷却して固化させることで、複雑なデザインの部品を製造する。

プラスチック部品の設計は複雑であるため、機能的な要求、材料の選択、構造的な考慮など、さまざまな要素に細心の注意を払う必要があります。この設計プロセスで重要な要素には、次のようなものがあります。 肉厚ドラフト、テクスチャー、リブ、そして特筆すべきは、 親方衆.

取り付けや組み立てのポイントとして機能するボスは、ネジやネジインサート用の穴が戦略的に配置された円筒形の突起であることが一般的です。その効果的な設計を確保することが最も重要であり、強度のための余裕のある底面半径と、金型からの部品のシームレスな取り外しのための十分な抜き勾配が要求されます。

このブログでは、次のような基本的な指針を掘り下げていく。 ボスデザイン 射出成形部品において、成形性の向上、金型寿命の延長、部品稼動寿命の延長、製造コストの削減を目指している。

ボスのデザイン:簡単な概要

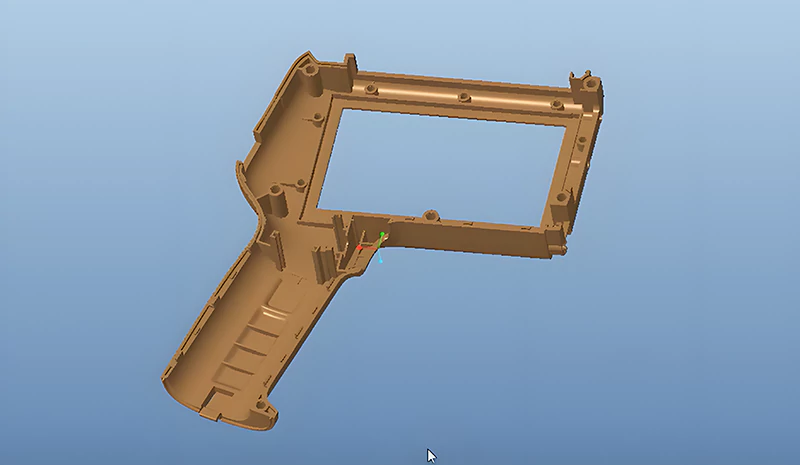

プラスチック製 成形部品設計注目すべき重要な要素は、以下の概念である。 ボスのデザイン。 成形部品におけるボスとは何でしょうか?ボスは構造的な特徴であり、成形部品に戦略的に配置された穴の円筒形の突起です。

ボスの主な機能は、ねじ、ファスナー、またはその他の重要な組み立て用ハードウェアの取り付けポイントを提供することです。これらの機能は、最終製品の構造的完全性を確保しながら、円滑な組立工程を促進する上で極めて重要な役割を果たします。

プラスチック成形部品の機能性と製造性を最適化するためには、ボス設計を理解し、使いこなすことが不可欠です。

ボスのデザイン要素

効果的なボス設計は、成形部品の構造的完全性にとって極めて重要です。全体的な設計を損なうことなく最適な強度を得るためには、いくつかの重要な要素を慎重に検討する必要があります:

厚さ比

ボスの肉厚は、成形品の主肉厚の60%を超えてはならない。成形品全体の構造的完全性を損なうことなくボスの強度を確保するには、このバランスをとることが重要です。

ベース半径比

製造時の安定性と反り防止は、ベースラジアスの比率に大きく依存する。ベース半径は、主肉厚の少なくとも25%であるべきで、頑丈な土台となる。これは少なくとも50%のベース直径に相当し、ボスの全体的な弾力性に貢献する。

隣接する壁との接続

ボスは常に、リブやガセットを使って隣接する壁に接続する必要があります。このように戦略的に接続することで、厚い部分ができるのを防ぎ、製造工程での反りのリスクを最小限に抑えることができます。熟慮された設計により、ボスが部品全体の構造にシームレスに統合されます。

ベースのフィレ比率

2つの面の間の取り付け点として、ボスの基部には、以下のものが必要である。 フィレ比 を使用して強度を高めています。この予防措置は、スクリューやその他のハードウェアの挿入によって誘発される潜在的な応力から保護し、弾力性を確保し、骨折のリスクを最小限に抑えます。

フィレット比を組み込むことは、成形品内のボスの寿命と信頼性を高めるために重要なステップです。

プラスチック成形部品のための10の重要なボス設計ガイドライン

1.ボス基部の最小半径

応力集中を緩和するためには、ボスの基部に特定の最小半径を持つフィレットを実装することが不可欠です。この半径は、ボスが呼び壁と交差する部分に戦略的に配置され、応力を効果的に低減し、構造全体の完全性を高めます。

この半径は強度を確保する一方で、構造的なサポートと製造性のバランスを考慮し、厚い部分を避けるよう慎重にコントロールする必要があります。この基本半径の推奨範囲は、公称肉厚の0.25~0.5倍で、成形工程で最適な性能を確保します。

2.ボスの間隔

ボスを戦略的に配置することは、冷却工程で問題となる薄い部分の発生を防ぐために極めて重要です。ボスの間隔は、理想的には公称肉厚の2倍以上とすることが、効率的な冷却と品質向上に不可欠です。

上司と上司の距離が近いと、冷え込みが悪くなり、生産性に影響する。 型寿命.適切な間隔は、均一な冷却を確保し、金型の寿命を延ばす鍵となる。

3.ボスの穴の底面の半径

ボスの穴の根元に半径を導入することは、以下のような複数の目的がある。 鋭角 そして 応力集中.この設計上の特徴は、成形プロセスを助け、応力低減に貢献し、成形品の寿命を保証する。

ボスの穴の底部における推奨半径は、公称肉厚の0.25倍から0.5倍の範囲内にあり、製造性と応力低減のバランスをとっている。

4.ボス外径の最小喫水

金型からの排出を容易にするためには、ボスの抜き勾配を適切にする必要がある。 外径.この抜き勾配は、通常0.5度以上であり、脱型工程を円滑にする。

ボスの外面に適度な抜き勾配があると、製造が合理化されるだけでなく、射出成形工程の効率化にも貢献し、生産上の課題を最小限に抑えることができる。

5.ボスIDの最低ドラフト

設計上の配慮から、ファスナーとの適切なかみ合わせのために、ボスの内径(ID)に最小限のテーパーが必要になることが多い。

ボス内壁のドラフトは0.25度以上を推奨。 脱型 とファスナーの確実な取り付けを確立する。この内径の抜き勾配は、最終成形品の製造性と機能性の両方に貢献します。

6.ボスの高さと外径の比

外径(OD)に対するボスの高さの適切なバランスを取ることは、望ましくない外径(OD)を防ぐために非常に重要である。 物質質量 そして 厚切り をベースにしている。

推奨高さは外径の3倍以下であり、この設計指針は効果的な冷却と、高さの低減をサポートする。 サイクルタイムコア穴の寸法精度。適切な 車高対OD比 は、部品の性能を最適化するために不可欠である。

7.ボス先端の最小半径

使用条件における様々な荷重に耐えるためには、ボス先端に特定の最小半径を持つフィレットを設けることが不可欠です。この設計上の特徴は、応力集中を効果的に軽減し、成形品全体の耐久性と寿命を向上させます。

推奨される先端の最小半径は、さまざまな荷重シナリオの下で、ボスの全体的な復元力に貢献する。

8.ボス上部の面取り

を組み込んだ。 面取り は、組立工程でファスナーにとって有益なリードインです。この設計上の特徴は、組立時のスムーズな噛み合いとアライメントを保証し、製造工程を合理化します。

ボス上部の面取りは、組み立ての容易さと最終成形品全体の品質に貢献している。

9.ボスの肉厚

ボスの理想的な肉厚を維持するために、約60%の肉厚が必要である。 公称壁などの問題を防ぐために重要である。 ボイド, シンク跡そして、サイクルタイムの延長。

この肉厚を超えると製造上の問題が発生する可能性がありますが、目に見えない部分のボスは肉厚を調整することで、セルフタッピングネジによる応力の増加に対応することができます。肉厚の適切なバランスをとることは、部品の性能を最適化するために不可欠です。

10.スタンドアロン・ボス

均一な材料フローと荷重分布を確保するために、ボスやその他の厚い部分にコアリングを実施することを推奨します。ボスをサイドウォールに取り付けることで、剛性と材料の流れが向上し、成形品全体の構造健全性に寄与します。

この設計上の配慮は、部品の性能と製造性を向上させるために極めて重要である。

ボス・デザインにおける課題と解決策

不適切なボス設計は、成形品の美観や機能性に大きな影響を与える課題をもたらします。これらの課題とは何でしょうか?どうすれば解決できるのでしょうか?以下で探ってみましょう。

シンクマークと反りの原因

チャレンジ

ボスの設計における主な課題のひとつは、ヒケや反りの可能性である。ボスの設計が不適切な場合(過度に厚かったり、適切な補強が欠けていたりする場合)、ボスは周囲と異なる速度で冷却される。

この温度差は、見苦しいヒケや表面の凹み、部品の形状を狂わせる反りの原因となる。

ソリューション

この課題に対処するには、ボスの肉厚を最適化し、補強リブを組み込む必要があります。適切な肉厚は均一な冷却を保証し、ヒケや反りのリスクを最小限に抑えます。補強リブは、ボス全体に応力を均等に分散させ、局部的な変形を防止し、部品全体の完全性を高める上で極めて重要です。

冷却時間とサイクルタイムへの影響

チャレンジ

ボスは、成形工程の冷却とサイクル・タイムに直接影響する。ボスが過度に厚かったり、設計が不適切だったりすると、熱がこもり、冷却やサイクルタイムが長引くことがある。

これは製造工程を遅らせるだけでなく、次のようなことにもつながる。 生産コストの増加.

ソリューション

冷却とサイクルタイムへの影響を軽減するには、金型内の冷却チャネルを戦略的に調整する必要があります。金型設計全体を最適化し、特にボスの配置に注意を払うことで、冷却とサイクルタイムへの悪影響を最小限に抑えることができます。

限られた材料選択と互換性

チャレンジ

成形部品に選択される材料は、ボスの設計に大きく影響します。適合しない材料を選択すると、ボスに過度の応力がかかり、亀裂や破損につながる可能性があります。

ソリューション

この課題を克服するには、次のような選択をする必要がある。 ボスのデザインに適した素材.ボスが荷重や環境条件に耐えられるよう、必要な強度、剛性、耐薬品性を備えた素材を選ぶ。

成形部品で耐久性と信頼性の高いボス設計を実現するためには、材料の選択が極めて重要です。

結論

射出成形部品のボスは、アンカー、サポート、および信頼性の高い組み立てを促進する重要な機能として機能します。これらの部品は、最終製品の構造的な完全性と最適な性能を確保するために重要な役割を果たしています。

基本的な設計ガイドラインを遵守することは、堅牢で機能的、かつ視覚的に魅力的なボスを持つプラスチック部品を製造するために不可欠です。

信頼性の高いボス設計で最高品質の成形部品をお求めの方に、 プロトツール が最適な選択として浮かび上がってくる。我々の 射出成形サービス 経験豊富なチームがお客様のご要望にお応えします。もっと知りたいですか?今すぐご連絡ください!