Si alguna vez ha manipulado un componente moldeado por inyección al fabricar productos de plástico, sabrá que suelen tener una línea definida alrededor de su periferia exterior. Pero, ¿por qué es necesario moldear esta línea? ¿Cómo se forma? ¿Y afecta o no a la calidad del producto de plástico? Estas pueden ser algunas de las preocupaciones que debe tener en cuenta en la línea de separación.

Si no está familiarizado con la línea de separación, este artículo le ayudará a explorarla en detalle. Así que sin más preámbulos, vamos a sumergirnos en los detalles.

Línea de partición Moldeo por inyección - Definición

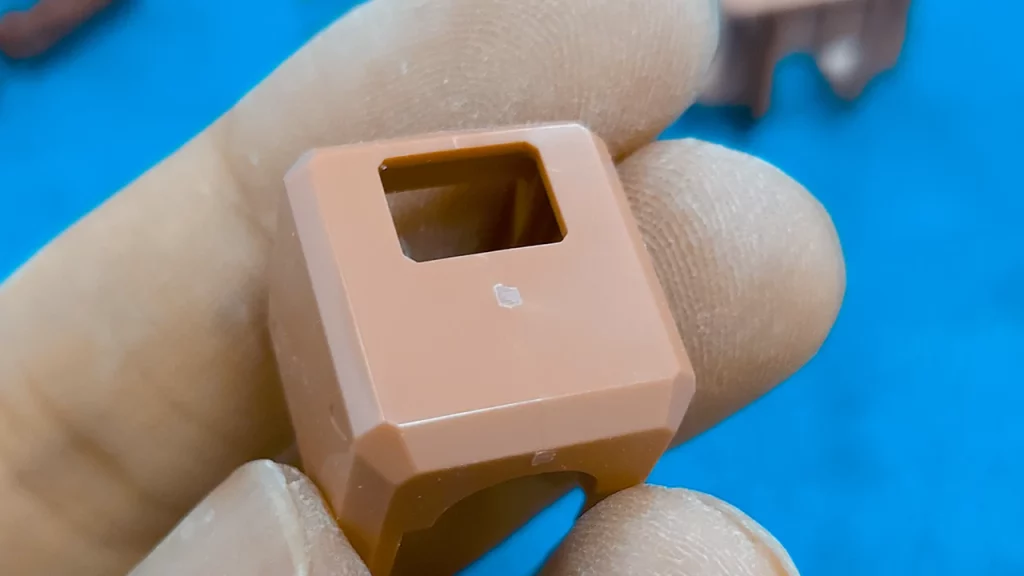

Una frase de despedida en moldeo por inyección de plástico es donde se unen dos mitades cerradas de un molde. Ahora, el molde de inyección divide un producto de plástico en dos secciones, y la línea que separa los productos se conoce como línea de partición. El plástico se vierte en el molde a alta presión, solidificándose con características o defectos superficiales. Por lo tanto, en el caso de la línea de separación, se mostrará como una línea ligeramente elevada en la superficie de la pieza.

En lo que respecta a la línea de separación, es casi imposible evitarla o eliminarla. Sin embargo, se puede mitigar el efecto practicando métodos como camuflar la línea incorporándola con otras características de diseño paralelas o lineales.

- Disimula las líneas con texturas superficiales rugosas y acabados mates

- Poner arena en las líneas suavemente y repintar después

- Coloque la línea de separación debajo de un saliente, como un reborde o una tapa.

Las técnicas secundarias para eliminar las rebabas de la línea de separación incluyen el volteo vibratorio, el recorte manual, el granallado y el desbarbado criogénico.

Formación de línea de separación:

Una vez que entienda lo que es una línea de separación en el moldeo por inyección, es hora de explorar cómo formar esta línea durante el proceso de moldeo por inyección de plástico. Ahora bien, una línea de partición es una línea de separación que separa las porciones del núcleo y de la cavidad de un artículo moldeado o un límite en el que los ángulos de desmoldeo cambian de dirección. También puede utilizarse para producir la superficie de separación del molde.

Las líneas de separación se forman debido al proceso de moldeo por inyección y no a un error. Los moldes utilizados por los maquinistas para fabricar productos moldeados por inyección suelen estar separados en dos piezas (conocidas como la mitad fija y la mitad móvil). Cuando los maquinistas cierran el cuerpo del molde, se forma una línea de partición entre las mitades del molde (las placas del núcleo) y la superficie de la cavidad.

Ahora bien, la línea de separación de un objeto moldeado suele ser perpendicular a la dirección de apertura del molde utilizado para fabricar el producto. La mitad móvil del molde se mueve y se separa de la mitad fija cuando el maquinista abre el molde y extrae el objeto enfriado y solidificado (que está inmóvil). Esto explica todo el proceso de formación de la línea divisoria.

No obstante, como maquinista o fabricante, a veces tendrá que separar la estructura del molde varias veces desde distintas direcciones. Esto se conoce como separación en varios pasos.

Determinación de la línea de separación:

Al establecer la línea de partición, primero debemos definir la forma y la posición de la línea de partición en el artículo de plástico moldeado. Sólo entonces podremos pasar a determinar la línea de separación propiamente dicha. Tras seleccionar la dirección en la que se cortará el orificio del molde, es mucho más sencillo localizar la línea de separación. La proyección de la línea de separación se alinea con la proyección del componente de plástico en la dirección de apertura del molde.

De este modo, una línea recta perpendicular a la dirección de la abertura del molde puede deslizarse a lo largo del contorno exterior de la proyección. El punto en el que la línea recta alcanza la superficie puede calcularse para cada coordenada. Esto es posible porque la proyección de la porción de plástico a lo largo de la línea de apertura en la dirección de la apertura del molde es idéntica a la proyección de la línea de apertura.

La línea de separación para un molde bicolor también viene determinada por el diseño y las necesidades estéticas del producto final durante el moldeo por inyección. También se tiene en cuenta si se puede procesar y dónde se colocará la cola de seguimiento del diseño del molde. A continuación se presentan las tres clasificaciones que se le pueden aplicar:

- Si la línea recta cruza la superficie del objeto en un segmento rectilíneo, cualquier punto a lo largo del segmento rectilíneo donde la línea recta se encuentra con la superficie del objeto puede utilizarse como punto de la línea de separación. El método de selección del punto que servirá como punto de la línea de partición se basa normalmente en seleccionar el punto con la línea de conexión más corta con los puntos próximos a él. También es posible determinarlo mediante interacción.

- El punto en el que la línea recta se cruza con la superficie del artículo es el punto en el que comienza la línea de partición en esa posición.

- Las múltiples intersecciones entre la línea y el objeto dan como resultado una intersección cero entre el cono de aproximación global y la dirección de apertura del molde. Como resultado, el arranque del núcleo se diseña para que tenga lugar en esta región, y la línea de apertura del molde debe establecerse siguiendo el tamaño y la forma del arranque del núcleo.

Tipos de línea de partición en moldeo por inyección:

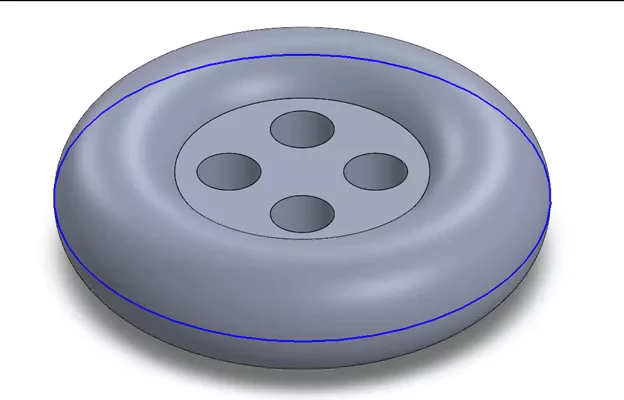

Precisamente, la finalidad y la estructura del artículo de plástico determinan el tipo de línea de separación que se utiliza en el moldeo por inyección. No obstante, existen cinco formas principales de líneas de separación, entre las que se incluyen:

- Vertical

- Escalonado

- Inclinado

- Curva

- E integrado

Diseñar una línea de despedida: ¿cómo puede hacerlo usted también?

Por último, sólo podrá aprovechar las ventajas de las líneas de apertura en el moldeo por inyección durante la producción de plástico si diseña la línea de apertura correctamente. Al crear la línea de partición, el diseño de moldes es el primer lugar donde buscar la línea de separación adecuada para un producto moldeado por inyección. En algunas zonas, la opción es evidente, mientras que en otras puede no serlo tanto. En esta sección se analizará la importancia de las líneas de separación en el diseño de plásticos.

La primera preocupación es determinar la dirección de apertura del molde con respecto a la pieza. Los maquinistas se refieren a esto como "la línea de tiro". Es fundamental para definir cómo quedará el diseño del papel. También ayuda a saber qué lados se añadirán a las características del producto. También ayuda a determinar cómo aparecerán en el producto acabado los restos dejados por las dos partes del objeto moldeado por inyección.

Otra consideración a la hora de elegir la línea de separación es dónde colocar los componentes en la pieza. Esto se debe a que la contracción del plástico al enfriarse puede hacer que la pieza se desplace en el molde. Esto podría provocar el desplazamiento de las características funcionales de la pieza, dejándola sin valor. Para evitar una expulsión problemática, los maquinistas deben asegurarse de que la parte retráctil no se contraiga demasiado.

En este proceso, un método para mantener los componentes en su sitio es separar la pared de inyección de la línea de separación. Cuanto mayor sea el ángulo de desmoldeo, menor será la probabilidad de que las piezas se rompan.

Además, comprobar la Diseño para la fabricación (DFM) es otro método útil para determinar la línea de piezas en el moldeo por inyección. Sugiere las colocaciones óptimas para su línea de pieza, comprueba si hay defectos y optimiza su producto para la fabricación. Esto ayudará a proporcionar opciones de producción rentables para su pieza.

¿Afecta una línea de separación a la calidad del producto moldeado por inyección?

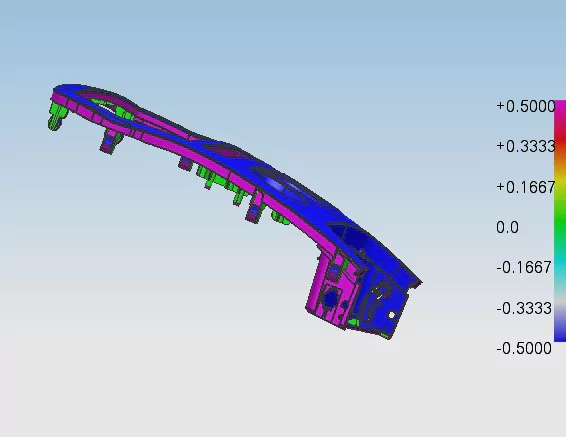

Unas líneas de separación bien construidas pueden influir sin duda en la calidad visual del producto acabado. La mayoría de la gente tiene que darse cuenta de que una línea de separación deficiente también puede afectar a la resistencia y la durabilidad. El grosor de la pared de una pieza final suele ser de sólo unos milímetros o 1/8 de pulgada, y una línea de separación de mala calidad puede afectar a la eficacia con la que se unen las piezas. Puede tener en cuenta tres factores para asegurarse de que línea de partición en el moldeo por inyección diseño no afecte negativamente a la calidad de su producto. Entre estos factores se incluyen:

Diseño del molde:

El acabado superficial del producto final vendrá determinado por el diseño del molde. Puede aplicarse deliberadamente un acabado superficial para difuminar u ocultar parcialmente la línea de separación. Debe asegurarse de que el diseño puede ajustarse al tipo de línea de separación. Sin embargo, es importante saber que una línea de separación vertical puede no funcionar en todos los diseños de molde. Por lo tanto, puede ser preferible otro enfoque. Además, el diseño del molde afecta al flujo de resina fundida que atraviesa el molde y se enfría para formar el objeto terminado. La velocidad de enfriamiento puede generar fricción (también conocida como velocidad de cizallamiento), lo que provoca tensiones en el objeto final y una pérdida de funcionalidad y durabilidad.

Ubicación:

La ubicación de la línea de separación en el molde de inyección afecta a la forma en que la cavidad y el núcleo se unen y sellan. Hay que llegar a un compromiso entre el ajuste de las mitades, la función de la pieza, las expectativas de calidad visual y el coste de producción del molde. Un ajuste extremo y una buena calidad pueden costar más que el presupuesto original del molde. Por otro lado, los estándares de baja calidad cuestan inicialmente menos pero requieren más mano de obra después del moldeo para obtener un artículo de mayor calidad.

Expulsión:

Después de que la pieza se haya enfriado en el molde, el procedimiento de expulsión dejará pequeñas cantidades de rebabas donde se coloquen los pasadores de expulsión. El diseño del molde y el procedimiento de expulsión deben tenerse en cuenta para garantizar que no afecten al producto acabado.

Para más detalles y consultas sobre la línea de partición en el moldeo por inyección, no dude en ponerse en contacto con nuestro equipo de profesionales en Prototool.