La mayoría de los componentes de plástico requieren un procesamiento adicional para alcanzar su estado final. Muchas de estas operaciones se realizan para aumentar la calidad estética del producto final. Uno de estos métodos es el uso de textura del molde. La calidad de la superficie de su producto es extremadamente importante para su atractivo estético general. En consecuencia, cumple objetivos tanto prácticos como estéticos. La textura de su molde es un factor importante que debe tener en cuenta.

Es lo que hace a su producto y lo bien que funciona. Al abordar la textura de los moldesLos fabricantes utilizan un lenguaje especializado. Por eso, para familiarizarle con las particularidades de las texturas superficiales de los moldes, hemos elaborado esta guía. Empecemos hablando de la importancia de la textura superficial.

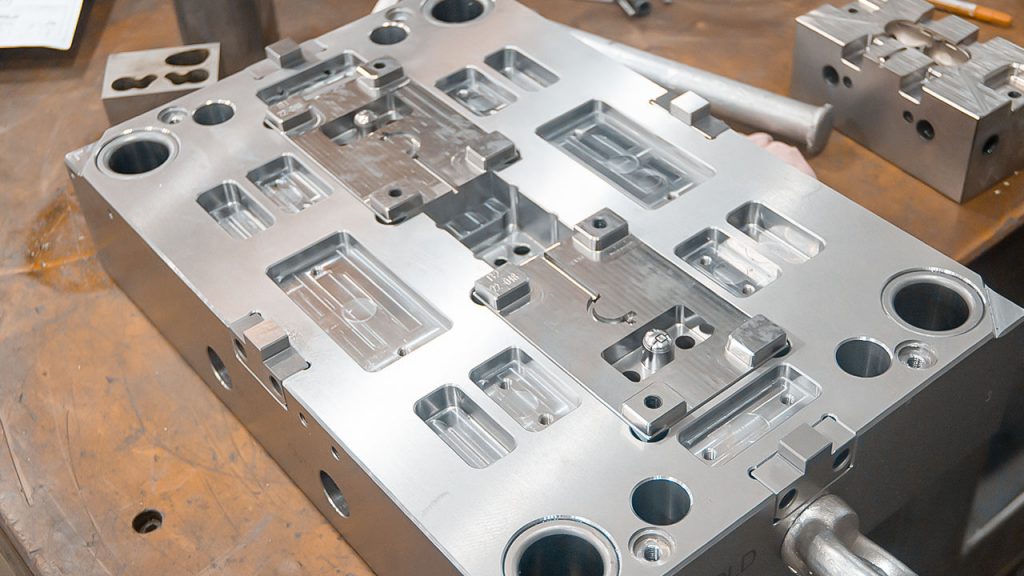

Textura de la superficie

Al hablar de la proceso de fabricaciónLa topografía tridimensional de un material se denomina textura superficial de esa sustancia. No es fácil obtener una topografía superficial que carezca por completo de rasgos o que sea lisa. Como consecuencia de ello, cada superficie posee un tipo de textura diferente. Es posible ver algunas de estas texturas como patrones regulares con pautas repetitivas. Otras pueden ser algo arbitrarias, y definirlas puede ser todo un reto. El término "texturizado" se refiere a la práctica de imprimir diversos patrones de superficie sobre un objeto.

La textura de la superficie del molde y sus ventajas

Elegir un textura del molde es un proceso creativo y funcional para el diseñador de productos. Aunque tome todas las precauciones necesarias durante la producción, el resultado puede no estar siempre a la altura. La textura del molde cobra importancia en esta fase. Las principales ventajas de la textura del molde en acabado superficial son los siguientes:

- Sus productos tendrán mejor aspecto

Los defectos de los productos pueden disimularse fácilmente. En otras palabras, la textura de la superficie puede emplearse para encubrir defectos como líneas de flujo, fregaderos, cicatrices de quemadurasy similares.

- Pliegues reducidos

Los pliegues en el movimiento fluido pueden reducirse con el uso del grosor de textura. También ayuda a que el producto sea más duradero.

- Agarre mejorado

La rugosidad de la superficie aumenta la resistencia al deslizamiento de las sustancias. Esto facilita la comprensión de la función. El resultado es una mayor facilidad de uso y seguridad en toda la aplicación. Se mejora tanto la resistencia como la adherencia. La rugosidad de la superficie de la pieza puede ayudarla a evitar daños durante el transporte. La superficie tampoco mostrará huellas dactilares. Una superficie rugosa amplifica la percepción del dolor. Para cualquier otro paso de moldeo, esto es esencial.

Texturas superficiales para moldeo

- Texturas en la superficie de los moldes obtenidas mediante pulido

El moldeo por inyección tiene estrictos criterios de calidad superficial, y todos obtienen una puntuación de A. Algunos incluso tienen un acabado brillante, lo que los convierte en lo mejor de lo mejor. Se utiliza una herramienta rotativa para pulir la capa superior de esta textura hasta conseguir un acabado brillante. El pulido es un proceso irregular y no determinista. En este caso, las ondulaciones de la superficie no tienen rumbo. Esto garantiza que el diseño no se vea afectado por la perspectiva del espectador.

- Superficies de moldes con textura similar al papel de lija

La categoría B describe este tipo de texturas superficiales de moldeo por inyección. La textura de la superficie se aplica con un movimiento de vaivén. Como resultado, se pueden encontrar algunos arañazos lineales estampados. Los productores suelen etiquetar esto SPI acabado superficial como semibrillante. Es más barato que el pulido y, además, oculta perfectamente cualquier imperfección del molde. Para conseguir estos acabados se utiliza papel de lija con granos entre 320 y 600.

- Textura de moldes a partir de granalla para fundición

Para crear estas texturas se utilizan piedras de lija. La granularidad de estas piedras puede ser de 320 a 600. Son texturas análogas a las del papel de lija. Por otro lado, las piedras de lija proporcionan texturas más ásperas. Además, las superficies tienen un aspecto menos aplanado. Esto se debe a que los procesos de corte de las piedras son más robustos. Una de las formas más fáciles de deshacerse de la herramienta o marcas de molde es utilizando esta técnica. El acabado mate se suele utilizar para piezas de plástico.

- Texturas superficiales de los moldes Acabados chorreados Abrasivo

Arena o cuentas de vidrio para aplicar este método de texturizado. Según el SPI, esto es lo mismo que un Acabado de categoría D. Debido a la naturaleza aleatoria del granallado y la pulverización, el acabado resultante es uniformemente no direccional. Al utilizar esta textura de molde, es posible que el producto acabado sea plano y monótono.

- Texturas superficiales de moldes fabricados con electroerosión

El término "EDM" significa "Mecanizado de descarga electrónica." Similar a erosión por chispasEste método deja un acabado brillante en la superficie. La función y la naturaleza del material que se va a procesar dictarán el enfoque que se adopte.

- Moldes con acabado satinado

Otro método rápido que contribuye a la producción de superficies lisas es éste. En comparación con el método de granallado, dura mucho más. También es estupendo para cubrir imperfecciones como soldaduras y marcas de hundimiento en materiales duros.

Norma SPI para el acabado de superficies

SPI son las siglas de Society of the Plastics Industry (Sociedad de la Industria del Plástico), y las características superficiales de los componentes deben cumplir la normas de textura de moldes de inyección. Las directrices definen las cualidades estéticas de los plásticos. SPI utiliza 12 escalas de clasificación para calificar los acabados superficiales. Se utilizan cuatro categorías generales para organizar las calificaciones. El margen de error que puede aceptarse varía de un tipo de perfeccionismo a otro. Categorías como "brillante" y "pulido".

Incluye puntuaciones SPI de A-1, A-2 y A-3. Para estas calidades se utilizan revestimientos de alto brillo en moldes de acero templado. El polvo de diamante suspendido en aceite se utiliza comúnmente para proporcionar un acabado de espejo en moldes de acero.

Este acabado suele ser más caro que otros por su brillo y suavidad. Estos son los grados utilizados durante la producción de viseras, espejos de plástico y otros componentes ópticos.

Acabado: Este tipo de acabado superficial engloba los grados SPI semibrillante B-1, B-2 y B-3. Los artículos acabados de este grupo deben tener un brillo semibrillante. Los moldeadores utilizan moldes de acero para herramientas pulidos y templados para aplicar el acabado al producto final.

Los moldes se pulen con papel de lija de grano ultrafino. Algunos fabricantes también utilizan tela de esmeril. No hay defectos de moldeo por inyección en los productos plásticos resultantes.

Acabado: El paquete contiene los grados C-1, C-2 y C-3 de SPI mate. Los moldes de acero con un acabado mate entran en esta clasificación. Posteriormente, se utilizan pequeños polvos de piedra para pulir la superficie.

Las marcas de las herramientas o del proceso de mecanizado no serán visibles en estos acabados. Entre los componentes industriales útiles se incluyen los fabricados con fundición a presión o materiales termoestables.

Textura de la superficie

Un acabado con aspecto texturizado viene a ser el último toque. En este grupo se incluyen los niveles SPI D-1, D-2 y D-3. El moldeador empieza utilizando polvo de piedra fino para pulir el molde final. A continuación, óxido de aluminio se utiliza para el chorreado en seco por el moldeador.

Hay situaciones en las que las cuentas de vidrio también pueden ser beneficiosas. La textura rugosa de la superficie hace que sea muy fácil mantener un agarre firme. También puede ocultar manchas de huellas dactilares e imperfecciones del moldeo por inyección proceso.

¿Cómo elegir las normas más adecuadas y determinar la textura del molde de inyección?

Debe estar familiarizado con varios normas de texturización de moldes de inyección. Es un reto elegir los mejores estándares de moldeo por inyección de plástico. Elegir el textura para moldeo por inyección puede ayudarse de una guía. Las texturas de molde estandarizadas pueden encontrarse en la tabla de texturas de tecnología de moldes.

También se pueden adquirir placas individuales. Se puede adquirir por texturizado mold tech. El nivel de los acabados de textura varía. El acabado de textura puede requerir el uso de un calado adecuado. El ángulo de calado y la profundidad de la textura pueden venir determinados por la placa. El juego de placas de muestra incluye textura de la superficie del molde y números mold-tech. Estos números de tecnología de moldes pueden utilizarse para especificar la textura que desea.

Factores a tener en cuenta al seleccionar las texturas de la superficie del molde

Moldeo por inyección puede producir piezas con diversas texturas superficiales, cada una de las cuales puede tener ventajas e inconvenientes. Puede tener que ver con la composición química del artículo o con la calidad de la pieza deseada. Lo mejor textura de la superficie para sus componentes sólo puede decidirse con la ayuda de su ingeniero de diseño. Puede esperar una mayor eficacia y un resultado estéticamente más agradable. Teniendo en cuenta estos factores, podrá elegir una textura de molde perfecta para sus piezas.

- Características estéticamente agradables y funcionalmente ventajosas

Texturizar un molde tiene dos objetivos: mejorar el aspecto de la pieza y garantizar su correcto funcionamiento. Por tanto, debe determinar la naturaleza y el alcance de la estética que requerirá su producto. Esto le ayudará a elegir el nivel adecuado de acabado superficial. Además, la estética debe ser coherente con el uso previsto del componente.

- Selección de materiales

Los materiales varían mucho en sus propiedades químicas y físicas. Por ejemplo, el punto de fusión de un material es un factor determinante en su capacidad para conferir una determinada calidad superficial. El resultado de un producto acabado también puede verse afectado por los aditivos. Así pues, la evaluación de los distintos materiales a la hora de elegir textura de la superficie es esencial.

- Medición del calor y de la velocidad de inyección

La velocidad a la que se inyecta el líquido en el sólido es otro factor que influye en la calidad final de la superficie. Para recubrimientos brillantes. Esto ocurre porque el cavidad del molde se rellena tan rápidamente. Por eso ahora el acabado tiene mejor aspecto y aparecen menos defectos.

Conclusión

La funcionalidad y la estética de su producto final dependen de la textura de la superficie del molde. Conocer las distintas características y especificaciones del acabado superficial es, por tanto, esencial. Este artículo explora las diferentes texturas superficiales que se encuentran en el molde. También se analizan los factores a tener en cuenta a la hora de decidirse por una textura moldeada.

Sería ventajoso trabajar con un experto en moldeo por inyección. Prototool trabaja con usted para determinar qué opciones de tratamiento de superficies producirán los mejores resultados para sus productos. Entendemos que la rugosidad de la superficie del plástico es un factor importante en el proceso de fabricación. Por ello, estamos dispuestos a ayudarle en el proceso de diseño para que obtenga los mejores resultados posibles.