La plupart des composants en plastique nécessitent un traitement supplémentaire pour atteindre leur état final. Nombre de ces opérations sont effectuées pour améliorer la qualité esthétique du produit final. L'une de ces méthodes est l'utilisation de texture du moule. La qualité de la surface de votre produit est extrêmement importante pour son attrait esthétique global. Elle permet d'atteindre des objectifs à la fois pratiques et esthétiques. La texture de votre moule est un facteur important dont vous devez tenir compte.

C'est ce qui fait la force de votre produit et son efficacité. Lorsque l'on aborde la question de l texture des moulesLes producteurs utilisent un langage spécialisé. C'est pourquoi nous avons élaboré ce guide afin de vous familiariser avec les particularités des textures de surface des moules. Commençons par discuter de l'importance de la texture de surface.

Texture de la surface

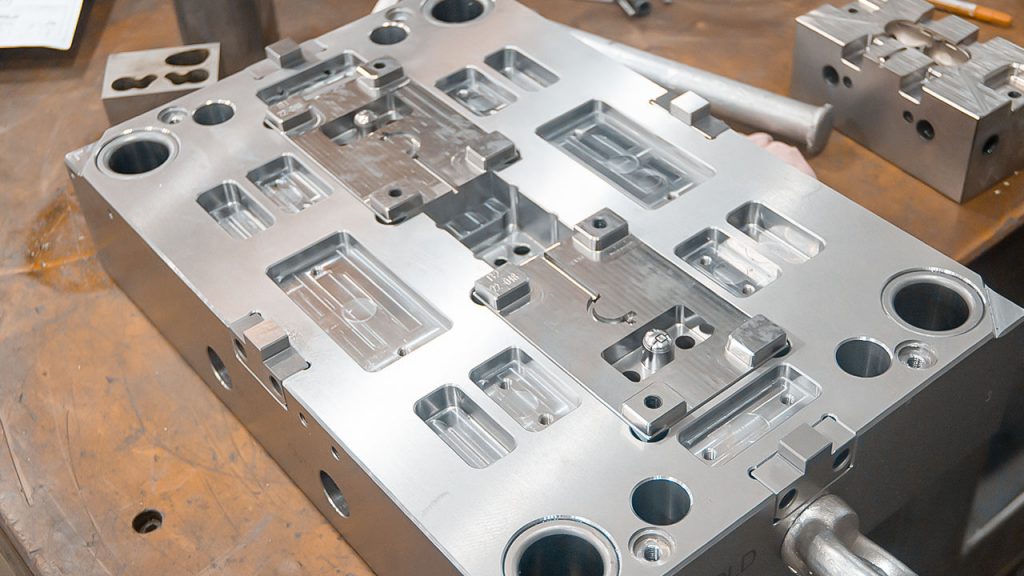

Lors de l'examen de la processus de fabricationLa topographie tridimensionnelle d'un matériau est appelée texture de surface de cette substance. Il n'est pas facile d'obtenir une topographie de surface totalement lisse ou sans caractéristiques. Par conséquent, chaque surface possède un type de texture différent. Il est possible de voir certaines de ces textures comme des motifs réguliers et répétitifs. D'autres peuvent être quelque peu arbitraires et leur définition peut s'avérer difficile. Le terme "texturation" fait référence à la pratique consistant à imprimer divers motifs sur une surface. motifs de surface sur un objet.

Texture de la surface des moules et leurs avantages

Choisir un texture du moule est un processus créatif et fonctionnel pour le concepteur de produits. Même si vous prenez toutes les précautions nécessaires pendant la production, le résultat n'est pas toujours à la hauteur. C'est à ce stade que la texture du moule prend toute son importance. Les principaux avantages de la texture du moule sont les suivants finition de surface sont les suivants :

- Vos produits auront une meilleure apparence

Les défauts des produits peuvent être facilement dissimulés. En d'autres termes, la texture de la surface peut être utilisée pour masquer des défauts tels que lignes d'écoulement, éviers, cicatrices de brûlureset autres.

- Réduction des plis

Les plis dans les mouvements fluides peuvent être réduits grâce à l'utilisation d'une épaisseur de texture. Elle contribue également à rendre le produit plus durable.

- Poignée renforcée

La résistance au glissement des substances est améliorée par la rugosité de la surface. Cela facilite la compréhension du rôle. Il en résulte une facilité d'utilisation et une sécurité accrues dans l'ensemble de l'application. La résistance et l'adhérence sont améliorées. La rugosité de la surface de la pièce peut l'aider à éviter les dommages pendant le transport. La zone ne présentera pas non plus d'empreintes digitales. Une surface rugueuse amplifie la perception de la douleur. C'est essentiel pour les étapes de moulage ultérieures.

Textures de surface pour le moulage

- Textures sur les surfaces des moules réalisées par polissage

Le moulage par injection répond à des critères stricts en matière de qualité de surface, et tous obtiennent un A. Certains ont même une finition brillante, ce qui en fait les meilleurs des meilleurs. On utilise un outil rotatif pour polir la couche supérieure de cette texture jusqu'à ce qu'elle soit brillante. Le polissage est un processus irrégulier et non déterministe. Dans ce cas, les ondulations de la surface sont sans but. Ainsi, le dessin n'est pas affecté par la perspective de l'observateur.

- Surfaces des moules avec une surface texturée, semblable à du papier de verre

La catégorie B décrit ce type de textures de surface pour le moulage par injection. La texture de la surface est appliquée dans un mouvement de va-et-vient. Il en résulte des rayures linéaires à motifs. Les producteurs appellent généralement cela SPI La finition de la surface est semi-brillante. Il est moins coûteux à réaliser que le polissage et il masque parfaitement les imperfections du moule. Pour obtenir ces finitions, on utilise du papier de verre dont les grains sont compris entre 320 et 600.

- Texture de moule à partir d'une pierre granuleuse à utiliser pour la coulée

Les pierres à poncer sont utilisées pour créer ces textures. La granulométrie de ces pierres peut aller de 320 à 600. Il s'agit d'une texture analogue à celle du papier de verre. D'autre part, les pierres à grain permettent d'obtenir des textures plus rugueuses. En outre, les surfaces ont moins l'air aplaties. Cela s'explique par le fait que les processus de coupe des pierres sont plus robustes. L'un des moyens les plus simples de se débarrasser de l'usure des outils ou de l'usure de l'acier est d'utiliser des pierres de taille. marques de moulage est d'utiliser cette technique. La finition mate est couramment utilisée pour les pièces en plastique.

- Textures de surface des moules Finitions par grenaillage Abrasif

Sable ou perles de verre peut être utilisé pour appliquer cette méthode de texturation. Selon l'IPS, cette méthode est la même qu'une Finition de la catégorie D. En raison de la nature désordonnée du sablage et de la pulvérisation, la finition obtenue est uniformément non directionnelle. Lorsque vous utilisez cette texture de moule, vous pouvez vous attendre à ce que votre produit fini soit plat et terne.

- Textures de surface des moules fabriqués par électroérosion

Le terme "EDM" signifie "Usinage par décharge électronique." Similaire à érosion par étincellesCette méthode laisse une finition brillante sur la surface. La fonction et la nature du matériau traité déterminent l'approche adoptée.

- Moules avec une finition satinée

Cette méthode est une autre approche rapide qui contribue à la production de surfaces lisses. Comparée à la méthode de sablage, elle dure beaucoup plus longtemps. Elle est également idéale pour couvrir les imperfections telles que les soudures et les marques d'évier sur des matériaux durs.

SPI Norme pour les finitions de surface

SPI est l'abréviation de Society of the Plastics Industry, et les caractéristiques de surface des composants doivent être conformes à la norme SPI. normes de texture des moules d'injection. Les directives définissent les qualités esthétiques des plastiques. Le SPI utilise 12 échelles de classement pour évaluer les finitions de surface. Quatre grandes catégories sont utilisées pour organiser les grades. La marge d'erreur acceptée varie d'un type de perfectionnisme à l'autre. Des catégories telles que "brillant" et "poli".

Comprend les notes SPI de A-1, A-2 et A-3. Des revêtements très brillants sont utilisés sur les moules en acier trempé pour ces qualités. La poudre de diamant en suspension dans l'huile est couramment utilisée pour obtenir une finition miroir sur les moules en acier trempé. moules en acier.

Cette finition est généralement plus chère que les autres en raison de sa brillance et de sa douceur. Ce sont les qualités utilisées pour la production de visières, de miroirs en plastique et de plusieurs autres composants optiques.

Finition : Ce type de finition de surface englobe les qualités SPI semi-brillantes B-1, B-2 et B-3. Les produits finis de ce groupe doivent présenter un éclat semi-brillant. Les mouleurs utilisent des moules en acier à outils polis et trempés pour appliquer la finition au produit final.

Les moules sont polis avec du papier de verre à grain ultrafin. Certains producteurs utilisent également de la toile émeri. Il n'y a pas de défauts de moulage par injection dans les produits en plastique qui en résultent.

Finition : Le paquet contient les qualités C-1, C-2 et C-3 de SPI mat. Les moules en acier à la finition mate entrent dans cette catégorie. Par la suite, de petites poudres de pierre sont utilisées pour polir la surface.

Les marques des outils ou du processus d'usinage ne seront pas visibles sur ces finitions. Parmi les composants industriels utiles, on peut citer ceux qui sont fabriqués en moulage sous pression ou thermodurcissables.

Texture de la surface

Une finition d'aspect texturé vient en dernier lieu. Ce groupe comprend les niveaux SPI D-1, D-2 et D-3. Le mouleur commence par utiliser de la poudre de pierre fine pour polir le moule final. Ensuite, oxyde d'aluminium est utilisé pour le sablage à sec par le mouleur.

Dans certaines situations, les billes de verre peuvent également être utiles. La texture rugueuse de la surface facilite le maintien d'une prise ferme. Elle peut également masquer les traces d'empreintes digitales et les imperfections de la surface. moulage par injection processus.

Comment choisir les normes les plus adaptées et déterminer la texture du moule d'injection ?

Vous devez être familiarisé avec les différents normes de texturation des moules d'injection. Il est difficile de choisir les meilleures normes de moulage par injection de plastique. Le choix des texture pour le moulage par injection peut être aidé par un guide. Les textures normalisées des moules peuvent être trouvées dans le tableau des textures de la technologie des moules.

Des plaques individuelles sont également disponibles à l'achat. Il est disponible à l'achat pour texturation mold tech. Le niveau de finition des textures varie. La finition des textures peut nécessiter l'utilisation d'un courant d'air approprié. L'angle de tirage et la profondeur de la texture peuvent être déterminés par la plaque. Le jeu de plaques d'échantillonnage comprend des plaques naturelles texture de la surface du moule et les numéros mold-tech. Ces numéros mold-tech peuvent être utilisés pour spécifier la texture que vous souhaitez.

Facteurs à prendre en compte lors de la sélection des textures de surface des moules

Moulage par injection peut produire des pièces avec une gamme de textures de surface, chacune d'entre elles pouvant présenter des avantages et des inconvénients. Cela peut être lié à la composition chimique de l'article ou à la qualité de la pièce souhaitée. Le meilleur texture de la surface pour vos composants ne peut être décidée qu'avec l'aide de votre ingénieur concepteur. Vous pouvez vous attendre à une meilleure efficacité et à un résultat plus esthétique. En gardant ces facteurs à l'esprit, vous serez en mesure de choisir une texture de moule parfaite pour vos pièces.

- Des caractéristiques à la fois esthétiques et fonctionnelles

La texturation d'un moule a deux objectifs : améliorer l'aspect de la pièce et s'assurer qu'elle fonctionne correctement. Vous devez donc déterminer la nature et l'étendue de l'esthétique requise pour votre produit. Cela vous aidera à choisir le niveau approprié de finition de surface. En outre, l'esthétique doit être compatible avec l'utilisation prévue du composant.

- Sélection des matériaux

Les propriétés chimiques et physiques des matériaux varient considérablement. Par exemple, le point de fusion d'un matériau est un facteur déterminant de sa capacité à conférer une certaine qualité de surface. Le résultat d'un produit fini peut également être affecté par des additifs. Ainsi, l'évaluation des différents matériaux lors du choix d'un texture de la surface est essentielle.

- Mesures de la chaleur et de la vitesse d'injection

La vitesse à laquelle le liquide est injecté dans le solide est un autre facteur qui joue un rôle dans la détermination de la qualité de la surface finale. Des vitesses d'injection élevées sont nécessaires pour revêtements brillants. Cela est dû au fait que le cavité du moule se remplit très rapidement. C'est pourquoi la finition est plus belle et les défauts moins nombreux.

Conclusion

La fonctionnalité et l'esthétique de votre produit final dépendent de la texture de la surface du moule. Il est donc essentiel de connaître les différentes caractéristiques et spécifications de l'état de surface. Cet article explore les différentes textures de surface trouvée sur les moules. Les facteurs à prendre en compte lors du choix d'une texture moulée sont également abordés.

Travailler avec un fabricant de moules à injection compétent serait un avantage. Prototool travaille avec vous pour déterminer les options de traitement de surface qui produiront les meilleurs résultats pour vos produits. Nous savons que la rugosité de la surface du plastique est un facteur important dans le processus de fabrication. C'est pourquoi nous sommes prêts à vous aider tout au long du processus de conception afin d'obtenir les meilleurs résultats possibles.