Die meisten Kunststoffteile erfordern eine zusätzliche Bearbeitung, um ihren endgültigen Zustand zu erreichen. Viele dieser Verfahren werden durchgeführt, um die ästhetische Qualität des Endprodukts zu verbessern. Eine dieser Methoden ist die Verwendung von Formtextur. Die Oberflächenqualität Ihres Produkts ist für seine ästhetische Gesamtwirkung von großer Bedeutung. Sie erfüllt somit sowohl praktische als auch ästhetische Ziele. Die Beschaffenheit Ihrer Form ist ein wichtiger Faktor, den Sie berücksichtigen müssen.

Es ist das, was Ihr Produkt ausmacht und wie gut es funktioniert. Wenn Sie sich mit dem Beschaffenheit der SchimmelpilzeDie Hersteller verwenden eine spezielle Sprache. Deshalb haben wir diesen Leitfaden zusammengestellt, um Sie mit den Besonderheiten der Oberflächentexturen von Schimmelpilzen vertraut zu machen. Beginnen wir damit, die Bedeutung der Oberflächenstruktur zu erläutern.

Oberflächenbeschaffenheit

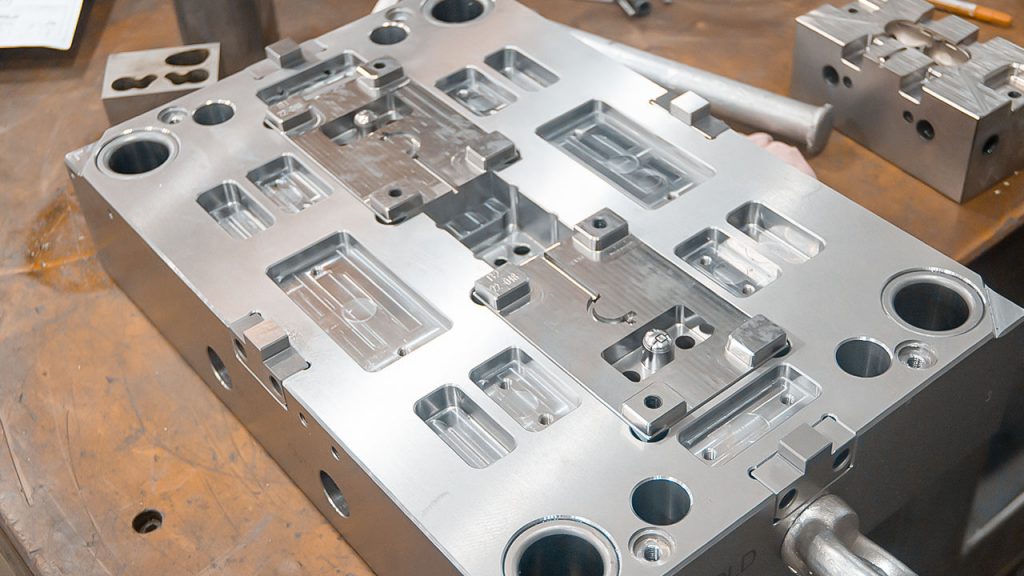

Bei der Diskussion über die HerstellungsprozessDie dreidimensionale Topografie eines Materials wird als seine Oberflächenstruktur bezeichnet. Es ist nicht einfach, eine Oberflächentopografie zu erhalten, die völlig strukturlos oder glatt ist. Folglich besitzt jede Oberfläche eine andere Art von Textur. Einige dieser Texturen kann man als regelmäßige Muster mit sich wiederholenden Mustern sehen. Einige von ihnen können etwas willkürlich sein, und ihre Definition kann eine Herausforderung darstellen. Der Begriff "Texturierung" bezieht sich auf die Praxis des Einprägens verschiedener Oberflächenmuster auf ein Objekt.

Oberflächenbeschaffenheit von Formen und ihre Vorteile

Die Auswahl einer Beschaffenheit der Form ist ein kreativer und funktioneller Prozess für den Produktdesigner. Selbst wenn Sie während der Produktion alle notwendigen Vorkehrungen treffen, kann das Ergebnis nicht immer zufriedenstellend sein. In dieser Phase wird die Textur der Form wichtig. Die wichtigsten Vorteile der Formtextur in Oberflächenveredelung sind wie folgt:

- Ihre Produkte werden besser aussehen

Produktmängel können leicht verschleiert werden. Mit anderen Worten, die Oberflächenstruktur kann verwendet werden, um Fehler zu verbergen, wie Flusslinien, Waschbecken, Brandnarbenund dergleichen.

- Reduzierte Falten

Falten in der fließenden Bewegung können durch die Verwendung von Texturstärke reduziert werden. Sie trägt auch dazu bei, das Produkt haltbarer zu machen.

- Verbesserter Grip

Die Gleitfähigkeit von Stoffen wird durch die Oberflächenrauhigkeit erhöht. Dies erleichtert das Verständnis der Rolle. Das Ergebnis ist eine verbesserte Benutzerfreundlichkeit und Sicherheit bei der Anwendung. Sowohl die Festigkeit als auch die Haftfähigkeit werden verbessert. Die Oberflächenrauhigkeit des Teils kann dazu beitragen, dass es beim Transport nicht beschädigt wird. Außerdem werden auf der Fläche keine Fingerabdrücke sichtbar. Eine raue Oberfläche verstärkt die Wahrnehmung von Schmerzen. Dies ist für alle weiteren Formgebungsschritte unerlässlich.

Oberflächentexturen für die Formgebung

- Texturen auf den Oberflächen von durch Polieren hergestellten Gussformen

Für das Spritzgießen gelten strenge Kriterien für die Oberflächenqualität, und alle erhalten die Note A. Einige haben sogar eine glänzende Oberfläche, was sie zu den Besten der Besten macht. Mit einem rotierenden Werkzeug wird die oberste Schicht dieser Textur zu einem glänzenden Finish geschliffen. Das Polieren ist ein unregelmäßiger und nicht deterministischer Prozess. In diesem Fall sind die Wellen auf der Oberfläche ziellos. Dadurch wird sichergestellt, dass das Design nicht durch die Perspektive des Betrachters beeinflusst wird.

- Oberflächen von Formen mit einer strukturierten, sandpapierähnlichen Oberfläche

Kategorie B beschreibt diese Art von Spritzguss-Oberflächentexturen. Die Oberflächentextur wird in einer hin- und hergehenden Bewegung aufgetragen. Infolgedessen können Sie einige gemusterte lineare Kratzer finden. Die Hersteller bezeichnen dies in der Regel als SPI Oberflächenfinish als Halbglanz. Sie ist billiger als das Polieren und verdeckt zudem perfekt alle Unebenheiten der Form. Für diese Oberflächenbehandlung wird Schleifpapier mit Körnungen zwischen 320 und 600 verwendet.

- Formtextur aus Gritstein zur Verwendung beim Gießen

Zur Herstellung dieser Texturen werden Schleifsteine mit Körnung verwendet. Die Körnung dieser Steine kann zwischen 320 und 600 liegen. Sie ist vergleichbar mit der Struktur von Schleifpapier. Andererseits sorgen Körnungssteine für rauere Texturen. Außerdem wirken die Oberflächen weniger flach. Das liegt daran, dass die Schleifprozesse der Steine robuster sind. Eine der einfachsten Möglichkeiten, um Werkzeug- oder Formmarken ist die Anwendung dieser Technik. Die matte Oberfläche wird üblicherweise für Kunststoffteile verwendet.

- Oberflächentexturen von Gussformen Gestrahlte Oberflächen Abrasivmittel

Sand oder Glasperlen kann zur Anwendung dieser Texturierungsmethode verwendet werden. Nach dem SPI ist dies dasselbe wie eine Kategorie D Ausführung. Aufgrund der willkürlichen Art des Strahlens und Sprühens ist die resultierende Oberfläche gleichmäßig ungerichtet. Wenn Sie diese Formtextur verwenden, müssen Sie damit rechnen, dass Ihr fertiges Produkt flach und eintönig ist.

- Oberflächentexturen von mit EDM hergestellten Formen

Der Begriff "EDM" steht für "Elektronische Entladungsbearbeitung." Ähnlich wie bei FunkenerosionDiese Methode hinterlässt ein glänzendes Finish auf der Oberfläche. Die Funktion und die Art des zu bearbeitenden Materials bestimmen die gewählte Vorgehensweise.

- Formen mit satinierter Oberfläche

Ein weiteres schnelles Verfahren, das zur Herstellung glatter Oberflächen beiträgt, ist dieses Verfahren. Im Vergleich zum Strahlen hält sie viel länger. Es eignet sich auch hervorragend zum Abdecken von Unvollkommenheiten wie Schweißnähten und Einfallstellen auf harten Materialien.

SPI Standard für Oberflächenveredelung

SPI steht für die Society of the Plastics Industry, und die Oberflächeneigenschaften der Bauteile müssen den Normen für die Beschaffenheit von Spritzgussformen. Die Richtlinien definieren die ästhetischen Qualitäten von Kunststoffen. SPI verwendet 12 Bewertungsskalen, um die Oberflächenbeschaffenheit zu beurteilen. Es gibt vier große Kategorien, die zur Einteilung der Noten verwendet werden. Die Fehlermarge, die akzeptiert werden kann, variiert je nach Art des Perfektionismus. Kategorien wie "glänzend" und "poliert".

Umfasst die SPI-Bewertungen A-1, A-2 und A-3. Hochglanzbeschichtungen werden auf Formen aus gehärtetem Stahl für diese Sorten verwendet. In Öl suspendiertes Diamantpulver wird üblicherweise verwendet, um eine Hochglanzoberfläche auf Stahlformen.

Diese Oberfläche ist wegen ihres Glanzes und ihrer Glätte in der Regel teurer als andere. Diese Qualitäten werden bei der Herstellung von Visieren, Kunststoffspiegeln und verschiedenen anderen optischen Komponenten verwendet.

Oberfläche: Diese Art der Oberflächenbehandlung umfasst die halbglänzenden SPI-Klassen B-1, B-2 und B-3. Die Endprodukte dieser Gruppe müssen einen halbglänzenden Glanz aufweisen. Die Gießer verwenden polierte und gehärtete Werkzeugstahlformen, um die Oberfläche des Endprodukts zu bearbeiten.

Die Formen werden mit ultrafeinem Schleifpapier poliert. Einige Hersteller verwenden auch Schmirgelleinen. Es gibt keine Spritzgießfehler in den entstehenden Kunststoffprodukten.

Oberfläche: Das Paket enthält die Klassen C-1, C-2 und C-3 von mattem SPI. Stahlformen mit einer matten Oberfläche fallen unter diese Klassifizierung. Später werden kleine Steinpulver zum Polieren der Oberfläche verwendet.

Abdrücke von Werkzeugen oder dem Bearbeitungsprozess sind auf diesen Oberflächen nicht sichtbar. Zu den nützlichen industriellen Komponenten gehören solche aus Druckguss oder duroplastische Materialien.

Oberflächenbeschaffenheit

Ein Finish mit strukturiertem Aussehen bildet den letzten Schliff. Zu dieser Gruppe gehören die SPI-Stufen D-1, D-2 und D-3. Der Gießer verwendet zunächst feines Steinpulver, um die endgültige Form zu polieren. Danach, Aluminiumoxid wird für das trockene Strahlen durch den Gießer verwendet.

Es gibt Situationen, in denen Glasperlen ebenfalls von Vorteil sein können. Die raue Struktur der Oberfläche macht es sehr einfach, einen festen Griff zu behalten. Sie kann auch Fingerabdruckflecken und Unvollkommenheiten in der Spritzgießen Prozess.

Wie wählt man die am besten geeigneten Normen aus und bestimmt die Textur der Spritzgussform?

Sie müssen sich mit verschiedenen Normen für die Texturierung von Spritzgussformen. Es ist eine Herausforderung, die besten Normen für das Kunststoffspritzgießen auszuwählen. Die Wahl der Textur für das Spritzgießen kann durch einen Leitfaden unterstützt werden. Standardisierte Formtexturen sind in der Formtechnologie-Texturtabelle zu finden.

Einzelne Plaketten sind auch käuflich zu erwerben. Sie ist zum Kauf verfügbar für Mold Tech Texturierung. Der Grad der Texturierung ist unterschiedlich. Für die Texturierung kann ein geeigneter Luftzug erforderlich sein. Der Zugwinkel und die Strukturierungstiefe können durch die Tafel bestimmt werden. Das Musterplattenset enthält natürliche Oberflächenbeschaffenheit der Form und mold-tech-Nummern. Diese Mold-Tech-Nummern können verwendet werden, um die von Ihnen gewünschte Textur zu spezifizieren.

Faktoren, die bei der Auswahl der Oberflächenstruktur von Formen zu berücksichtigen sind

Spritzgießen können Teile mit unterschiedlichen Oberflächenstrukturen hergestellt werden, die jeweils Vor- und Nachteile haben können. Das kann mit der chemischen Beschaffenheit des Gegenstands oder der Qualität des gewünschten Teils zu tun haben. Die beste Oberflächentextur für Ihre Bauteile kann nur mit Hilfe Ihres Konstrukteurs entschieden werden. Sie können eine verbesserte Effizienz und ein ästhetisch ansprechenderes Ergebnis erwarten. Mit diesen Faktoren im Hinterkopf können Sie eine perfekte Formtextur für Ihre Teile auswählen.

- Ästhetisch ansprechende und funktionell vorteilhafte Merkmale

Mit der Texturierung einer Form werden zwei Ziele verfolgt: das Aussehen des Teils zu verbessern und seine korrekte Funktion zu gewährleisten. Daher müssen Sie die Art und das Ausmaß der für Ihr Produkt erforderlichen Ästhetik bestimmen. Dies hilft Ihnen bei der Wahl des geeigneten Maßes an Oberflächenveredelung. Darüber hinaus muss die Ästhetik mit dem Verwendungszweck des Bauteils vereinbar sein.

- Auswahl der Materialien

Die chemischen und physikalischen Eigenschaften von Materialien sind sehr unterschiedlich. So ist beispielsweise der Schmelzpunkt eines Materials ein entscheidender Faktor für seine Fähigkeit, eine bestimmte Oberflächenqualität zu erzielen. Das Ergebnis eines Endprodukts kann auch durch Zusatzstoffe beeinflusst werden. Daher ist die Bewertung der verschiedenen Materialien bei der Auswahl Oberflächentextur ist unerlässlich.

- Messungen von Wärme und Einspritzgeschwindigkeit

Die Geschwindigkeit, mit der die Flüssigkeit in den Feststoff eingespritzt wird, ist ein weiterer Faktor, der für die endgültige Oberflächenqualität eine Rolle spielt. Hohe Einspritzgeschwindigkeiten sind erforderlich für Hochglanzlacke. Dies geschieht, weil die Formhohlraum wird so schnell gefüllt. Deshalb sieht die Oberfläche jetzt besser aus und es treten weniger Fehler auf.

Schlussfolgerung

Die Funktionalität und die Ästhetik Ihres Endprodukts hängen von der Beschaffenheit der Oberfläche der Form ab. Daher ist es wichtig, die verschiedenen Merkmale und Spezifikationen der Oberflächenbeschaffenheit zu kennen. Dieser Artikel befasst sich mit den vielen verschiedenen Oberflächentexturen auf Schimmel gefunden. Die Faktoren, die bei der Entscheidung für eine geformte Textur zu berücksichtigen sind, werden ebenfalls erörtert.

Die Zusammenarbeit mit einem sachkundigen Spritzgießer wäre von Vorteil. Prototool arbeitet mit Ihnen zusammen, um zu bestimmen, welche Oberflächenbehandlungsoptionen die besten Ergebnisse für Ihre Produkte erzielen. Wir wissen, dass die Rauheit der Kunststoffoberfläche ein wichtiger Faktor im Herstellungsprozess ist. Vor diesem Hintergrund sind wir bereit, Sie bei der Gestaltung zu unterstützen, um die bestmöglichen Ergebnisse zu erzielen.