Hoy en día, las marcas populares de máquinas de moldeo por inyección son infinitas. Situadas en diferentes partes del mundo, como EE.UU., Alemania, China, Japón, Corea, Canadá, etc., las opciones para elegir entre los fabricantes de máquinas de moldeo por inyección son infinitas. Sólo si hablamos de marcas populares con sede en Japón que fabrican diferentes tipos de esta eficiente máquina de producción, incluye a Nissei, Husky, Fanaco, Sumitomo, Toshiba, etc.

Sin embargo, conocer la mejor marca y la más fiable a la hora de invertir en máquinas de moldeo por inyección de plástico no es suficiente. Además de elegir la máquina adecuada, también es crucial tener un conocimiento detallado de todo lo que implica este proceso de fabricación. Si usted no es un técnico de maquinaria de moldeo por inyección, esta guía le llevará a través de cada fase y aspecto de la utilización de la maquinaria y el plástico y llevar a cabo el proceso de la máquina de moldeo por inyección con eficacia. ¡Siga leyendo para explorar todo eso!

Funcionamiento de las máquinas de moldeo por inyección de plásticos: Resumen detallado

De plástico:

Al elegir el material plástico ideal para el proceso de fabricación de productos plásticos, es esencial tener en cuenta los siguientes aspectos:

Según las causas, los distintos productos de plástico pueden dividirse en tres categorías: estrés por calor, estrés tisulary tensión parcial. Por lo tanto, antes de elegir el material plástico ideal para sus necesidades de producción, es esencial examinar la tensión interna de los productos. Puede hacerlo utilizando los tres métodos de

- Instrumento

- Impacto

- Medicina líquida

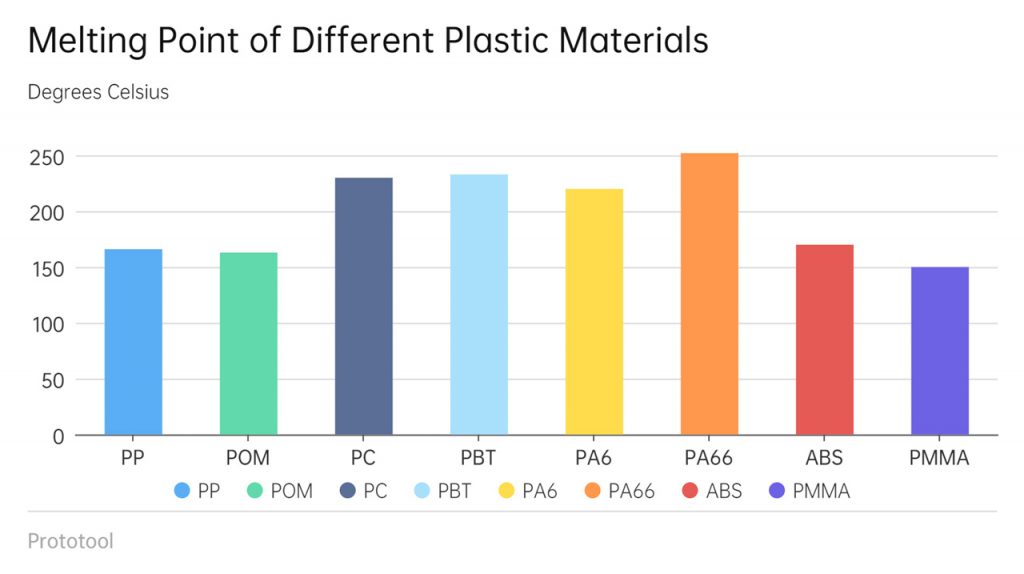

Normalmente, PC, ABS, PAPBT y POM son los cuatro plásticos técnicos más utilizados en resina. Son los componentes principales de las materias primas plásticas. Sin embargo, las materias primas plásticas pueden dividirse en dos categorías, termoplásticos y plásticos termoestablessegún su diferente respuesta al calor.

Máquina:

Cuando maneje la maquinaria, tenga en cuenta los siguientes puntos para utilizar eficazmente las máquinas de moldeo por inyección de plástico para una producción efectiva.

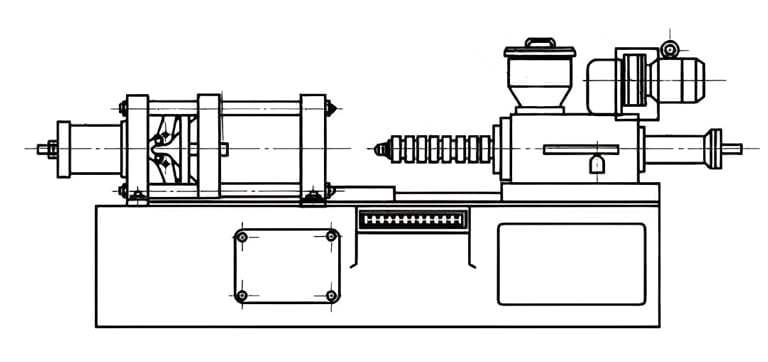

- Los componentes de las máquinas de moldeo por inyección pueden clasificarse en los cuatro sistemas siguientes:

- El sistema de inyección

- El sistema de apertura y cierre del troquel

- El sistema de transmisión hidráulica

- El sistema de control eléctrico

- En cuanto a los componentes del sistema de llenado En las máquinas de moldeo por inyección de plástico, hay 7 componentes diferentes. Incluye; 1. Boquilla, 2. Anillo inversor 4. Cilindro Cilindro 5. Tornillo 6. Anillo calentador 7. Anillo enfriador Anillo de refrigeración.

- Cuando se utiliza maquinaria de moldeo por inyección, existen cinco categorías de temperatura diferentes. Incluyen:

- La temperatura de la botella

- La temperatura del molde

- La temperatura de secado

- La temperatura del aceite hidráulico

- La temperatura exterior

- Las máquinas de moldeo por inyección pueden sujetar de varias maneras, incluyendo el tipo de presión directa, el tipo de brazo curvo, etc.

- Tres secciones distintas componen los 6 tornillos de la máquina de moldeo por inyección. Incluye:

- La parte delantera es la sección de corte.

- La sección central es la de plastificación.

- La parte trasera es la sección de medición.

- El ajuste típico para la holgura de los tornillos cuando se moldean productos de alta precisión en un 18.100T máquina es de 3-5 milímetros. Además, puede separar el tornillo utilizado en las máquinas de moldeo por inyección de 23 cavidades en tres secciones:

- La parte de transporte

- La sección de compresión

- La sección de medición.

- Por tanto, cuanto mayor sea la relación de compresión del tornillo, más compacta será la presión de las partículas. Como resultado, se produce una transferencia de calor más rápida entre las partículas y un mejor efecto de difusión del polvo. Se puede lograr todo esto si la resistencia al transporte es alta y sólo hay una pequeña cantidad de plastificación. Además, si se activa el interruptor de mantenimiento de presión demasiado tarde, la presión de inyección puede aumentar, lo que incluso puede provocar la formación de un borde volante.

Producción:

Comprender las diferentes medidas, ratios y otros aspectos de las máquinas herramienta y los componentes cuando se utilizan máquinas de moldeo por inyección es crucial. Los siguientes aspectos le ayudarán a comprender mejor estos aspectos de la producción utilizando dichas máquinas:

- Cuando se habla o se considera el moldeo por inyección, el término "tiempo" puede referirse a varios aspectos diferentes, incluyendo el tiempo de inyección, el tiempo de mantenimiento de la presión, el tiempo de enfriamiento, la duración del ciclo, el tiempo de protección de baja presiónetc. Durante el proceso de fabricación, el tiempo dedicado a la limpieza de la superficie de la matriz es de 2 horas cada vez. El tiempo exacto necesario para completar el informe diario durante el proceso de fabricación. Además, durante el moldeo por inyección y el mantenimiento de la presión, la función principal de la válvula de cierre es bloquear el flujo de plástico que, de lo contrario, volvería al molde.

- El método correcto para conectar la vía de agua moldeada debe ser el equivalente a una entrada y una salida del método de conexión. Además, es vital cambiar el molde por uno que tenga una boquilla más larga. Concretamente, se puede decidir mejor si la profundidad de la boquilla del molde es superior a 40 milímetros durante el proceso de mejora del molde.

- Además, al utilizar la máquina en entornos profesionales, es importante entender que los términos "clasificar", "rectificar", "limpiar", "calidad", "seguridad" y "ahorro" se denominan "19.7S".

- En términos de procesamiento eficaz de materiales, cuando no hay influencia exterior que actúe sobre el material, éste puede provocar cristalización, orientación, contracción y otras formas de tensión conocidas como tensiones internas.

- Durante el proceso de fabricación, los tipos de formas necesarios para reparación de moho incluyen:

- Plancha para reparación de moldes

- Informe sobre la producción diaria

- Hoja para gestionar los lotes de moldes en la parte delantera.

- Diferentes marcas de máquinas de moldeo por inyección y fabricantes de máquinas de moldeo por inyección de plástico diseñan y crean diferentes tipos de máquinas. Sin embargo, en la mayoría de los casos, el canal de flujo principal, un canal de desviación, una compuerta y una alimentación en frío conforman la desviación de colada del molde en una maquinaria de moldeo por inyección habitual.

- Al seleccionar la distancia de expulsión para los troqueles de tres y cuatro placas con restricción de hebilla exterior, es crucial prestar mucha atención a estos detalles.

Gestión de los problemas de producción como jefe de equipo:

Si hay un problema con la calidad del producto, el jefe de equipo debe avisar al técnico en un plazo de 10 minutos para que pueda solucionarlo. El técnico dispone de una hora para diagnosticar y solucionar el problema antes de avisar al jefe de equipo. El capataz tiene dos horas para solucionar el problema antes de que deba notificarlo a su superior. El supervisor debe notificarlo a la dirección si el problema no se resuelve en cuatro horas.

Cantidades físicas:

Las magnitudes físicas como la temperatura, la fricción, la conducción, etc., son vitales para mejorar o influir negativamente en el proceso de producción. Por eso es importante tener en cuenta los siguientes puntos para lograr un resultado de producción eficiente:

- Temperaturas de moldeo de 260-320 grados Celsius y temperaturas de secado de 100-120 grados Celsius son necesarios para el material 8 PC, policarbonato, a veces conocido como goma antibalas. Es porque la temperatura del vidrio PC es 140 grados Celsiusy su ritmo de contracción oscila entre 0,4% a 0,8%. Además, la temperatura de secado es 110 grados Celsius más o menos 5 grados.

- La fuente de calor total del proceso de medición del moldeo por inyección incluye el calor generado por convección, el calor generado por conducción, el calor generado por cizallamiento y el calor generado por fricción.

- La presión dorsal desempeña un papel que se divide en tres categorías distintas. Estas incluyen:

- Capacidad de plastificación

- Calidad de plastificación

- Precisión de plastificación.

- El calor de fricción y el calor viscoso generados en el interior del plástico, así como el calor generado por el elemento calefactor, son las fuentes de calor para el procedimiento de medición del preplástico.

- El POM, un tipo de material semicristalino, tiene una buena estabilidad dimensional. Por lo tanto, es una buena opción para la selección de productos durante el proceso de moldeo por inyección de plástico. Cuando se utiliza POM, se puede ajustar la temperatura de fusión entre 190 y 210 grados Celsiusy la temperatura del molde debe ser superior a 90 grados Celsius.

- En la mayoría de los casos, debe ajustar el volumen de inyección entre 30 y 85 por ciento del volumen máximo de inyección que pueden producir las máquinas de moldeo por inyección.

- La fuente de calor total del proceso de medición del moldeo por inyección incluye el calor generado por convección, el calor generado por conducción, el calor generado por cizallamiento y el calor generado por fricción.

- Mantener la temperatura del aceite hidráulico en las máquinas de moldeo por inyección hidráulica en un rango entre 20 y 65 grados Celsius mientras está operativo es importante.

- En cuanto a la temperatura del molde, no siempre es la misma. Además, el brillo del producto y cavidad del molde de la superficie del grano tampoco son las mismas durante cada proceso de producción. Por lo tanto, para ajustar estas propiedades físicas del producto/máquina durante el proceso de producción, es mejor mantener la temperatura del molde más alta y la superficie de la cavidad de solapado más ajustada. De este modo, se puede garantizar que los productos de inyección tengan un aspecto más elegante. De lo contrario, la temperatura del molde seguirá siendo la misma si el brillo es constante.

Fallos que se producen durante el proceso de producción:

Tanto si es un principiante como si es un técnico profesional familiarizado con el uso de máquinas de moldeo por inyección de plástico, a veces es difícil evitar ciertos fallos que se pueden pasar por alto durante el proceso. Como resultado, es importante conocer bien el tipo de defectos que pueden producirse durante el proceso de producción y cómo puede solucionarlos/prevenirlos a tiempo antes de que afecte al resultado final de la producto de plástico producido.

En caso de errores durante la producción o el funcionamiento de las máquinas de moldeo por inyección, el producto fabricado puede presentar diversos defectos. Los artículos moldeados por inyección sufren con frecuencia una variedad de defectos comunes como pico de lote, falta de pegamento, contracción, marca de flujo, marca de soldadura, deformación, marca de tensión y cambio de dimensión. Normalmente, si hay un problema de encogimiento causado por negligencia en la producción o algún otro problema pasado por alto durante la producción, es necesario comprobar la cantidad residual mínima.

Aparte de esto, hay diferentes fallos/cuestiones y medidas preventivas que puede tomar durante y después de que se complete el proceso de producción para garantizar la eficacia de la máquina y el producto. Es esencial tener en cuenta de antemano las siguientes medidas/preocupaciones:

Hilo de plata:

Hilo de plata o fuga de plata es habitual en el proceso de las máquinas de moldeo por inyección. Además, las vetas de plata casi siempre son provocadas por la humedad u otros componentes volátiles cuando la materia prima no se seca completamente de antemano. Algunas causas adicionales son:

1. Producción de cola fría por fricción

2. El material no está completamente seco

3. La presión es demasiado pequeña

4. Descomposición de la resina

5. Temperatura del molde/baja temperatura del material

6. Velocidad de llenado lenta, etc.

Limpieza de la superficie PL durante la producción normal:

Es sencillo generar electricidad estática en la superficie del molde durante la producción media. Además, algunas virutas de caucho y hierro también pueden caer al borde de la boca del molde cuando éste se abre o se cierra debido a los golpes. Este motivo afecta fácilmente al molde de prensado. Para evitar este impacto negativo en el molde de prensado de la máquina y garantizar la durabilidad y la eficiencia duradera de las máquinas de moldeo por inyección, la limpieza del Superficie PL es esencial.

Inestabilidad de calidad y tamaño:

Incluso teniendo en cuenta todos los aspectos críticos del producto, la máquina y el proceso de producción, a veces la calidad del producto final y su tamaño pueden ser inestables. Sin embargo, cuando se fabrican productos en grandes lotes, es crucial mantener una determinada calidad y tamaño de los productos de plástico. Por lo tanto, para prevenir este problema, hay que tener en cuenta sus causas. Normalmente, lo que causa este problema son situaciones como:

- La temperatura del molde es demasiado alta.

- El tiempo de enfriamiento es corto.

- La temperatura ambiente es inestable.

- La temperatura del agua de refrigeración es inestable.

- La temperatura del aceite actuante es inestable.

- El anillo de contracorriente está dañado y el material de retorno es excesivo.

- La temperatura del cañón es anormal.

- La cabeza de cola fría es demasiado.

- El tamaño de las partículas de resina es desigual.

- El sistema eléctrico e hidráulico de la máquina de inyección es inestable.

- La cantidad de alimentación es inestable.

- Partículas de plástico desiguales y tasa de contracción inestable.

- Las condiciones de conformado (temperatura, presión, tiempo) cambian, el ciclo de conformado no es coherente.

- Una compuerta pequeña, un tamaño variable del puerto de alimentación multicavidad y una alimentación desequilibrada.

- La precisión del molde es deficiente, el movimiento de las piezas móviles es inestable y el posicionamiento es impreciso.

Reiniciar la producción cuando se prolonga el tiempo de calentamiento de un canal caliente:

Durante tales situaciones, como técnico, debe ajustar el tiro de aire del tubo de material a 3-4 morir. Después, ajustar la boquilla en la boca, y luego abrir el troquel con un trozo de bloque de cartón en la parte posterior morir. Durante esta fase, es crucial para evitar la descomposición del material disparado a la parte posterior. Además, ignorar las dificultades de limpieza del troquel puede causar presión en el troquel, afectando aún más a la maquinaria de producción y a la calidad.

Proteger el moho:

Para proteger el molde durante y después del uso de las máquinas de moldeo por inyección de plástico, es necesario:

- Sensibilidad de los finales de carrera

- Fuerza de bloqueo del modo de presión inferior

- Menor velocidad de bloqueo del modo de presión

- Posición de bloqueo del modo de presión inferior

- Tiempo de control de bloqueo de modo más lento/pequeño

Contracción del plástico:

El proceso de enfriamiento y reducción de tamaño del plástico tras sacarlo del molde se conoce como contracción. Dado que la causa de esta contracción no es solo la expansión y contracción térmica de la propia resina, sino que también está relacionada con diversos factores de moldeo, la contracción de piezas de plástico después del moldeo se denomina contracción de moldeo. Los principales factores que afectan a la tasa de contracción incluyen:

- Variedad de plástico

- Estructura de las piezas de plástico

- Estructura del molde

- Proceso de moldeo

Medidas preventivas (PNT) al utilizar máquinas de moldeo por inyección:

Puede prolongar la vida útil de las máquinas de moldeo por inyección y la seguridad de la producción adoptando excelentes hábitos de funcionamiento de la máquina. Un técnico debe seguir estos hábitos para maximizar el potencial de la máquina.

Durante el inicio del proceso:

- En primer lugar, debe inspeccionar minuciosamente el interior de la caja de control eléctrico para determinar si posee o no agua o aceite. No debe encender la máquina si hay algún indicio de que ha estado expuesta a la humedad de cualquier tipo. Cuando el equipo de servicio haya terminado de limpiar y secar los distintos componentes, podrá volver a encenderla.

- Debe asegurarse de que la tensión satisface los criterios, generalmente mantenidos dentro de un gama de 15%.

- Compruebe que el botón de "PARADA DE EMERGENCIA" y el interruptor de las puertas de seguridad delantera y trasera funcionan correctamente. Es imprescindible comprobar que la bomba de aceite y el motor eléctrico giran en el mismo sentido para garantizar su funcionamiento conjunto.

- En primer lugar, en el extremo del cañón de la máquina, asegúrese de que cada uno de los canales de refrigeración de la máquina esté libre de obstrucciones y tenga una superficie lo más lisa posible. Luego, deje entrar refrigerante en el enfriador de aceite además de la camisa de agua.

- Asegúrese de que todas las piezas móviles estén engrasadas o aceitadas. Si se requiere lubricación o engrase adicional, añádalo.

- Puede poner en marcha el proceso de calentamiento para cada sección del cañón de la máquina activando el sistema de control de calor eléctrico. Para lograr una temperatura razonablemente uniforme en toda la máquina, es vital mantener la temperatura estable durante algún tiempo después de que cada segmento haya alcanzado la temperatura adecuada. Esto le ayudará a lograr los resultados previstos. El tiempo necesario para mantener la temperatura variará en función del tipo de plástico y del aparato que utilice.

- Ponga en la tolva varios ingredientes plásticos que sean suficientes para el trabajo. Es necesario secar componentes específicos del material al principio para cumplir los requisitos para el moldeo por inyección de plásticos.

- Mantener un escudo térmico sobre el cilindro de la máquina reducirá el consumo de energía y prolongará la vida útil del calentador eléctrico y el contactor. Utilice un escudo térmico para proteger sistemáticamente el cilindro de la máquina y lograr este objetivo.

Durante los procedimientos:

- No debe minimizar la importancia de las puertas de seguridad en cuanto a su comodidad.

- Vigile siempre la temperatura del aceite hidráulico y compruebe que no supera en ningún momento los límites permitidos. No obstante, la temperatura ideal puede oscilar entre 35 a 60 grados Celsius. Es mejor mantener la temperatura de funcionamiento del aceite hidráulico entre 45 y 50 grados Celsius. Sin embargo, la temperatura puede oscilar entre 35 a 60 grados Celsius.

- Compruebe que los interruptores de limitación de la distancia de desplazamiento de la máquina están correctamente configurados para reducir el riesgo de que se produzca una colisión mientras la máquina está en funcionamiento.

Tras la finalización del procedimiento:

- Asegúrese de limpiar a fondo el barril antes de apagar la máquina. Gracias a ello, los materiales residuales no experimentarán oxidación ni desintegración como resultado directo del calentamiento prolongado.

- Asegúrese de que el bloqueo del mecanismo del codo-barra esté desbloqueado antes de abrir el molde.

- Necesita un polipasto para elevar el equipo que se encuentra en el lugar de trabajo. Durante las operaciones de montaje y desmontaje, debe manipular piezas y componentes de moldes de gran tamaño con la máxima atención para mantener el entorno de producción libre de riesgos.

Conclusión:

Eso es todo para nuestra guía detallada en ayudarle a entender cómo operar, procesar, y lograr un resultado de calidad como un técnico de máquinas de moldeo por inyección de plástico.

Para más detalles y consultas, no dude en contacte con nuestro equipo ¡de profesionales!