今日、人気の射出成形機ブランドは無限である。アメリカ、ドイツ、中国、日本、韓国、カナダなど、世界のさまざまな地域に位置し、射出成形機メーカーから選択するオプションは無限大です。この効率的な生産機械の様々なタイプを製造している人気のある日本ベースのブランドについてだけ言えば、それはニッセイ、ハスキー、ファナコ、住友、東芝などが含まれています。

しかし、プラスチック射出成形機に投資する場合、最高で最も信頼できるブランドを知っているだけでは十分ではない。適切な機械を選ぶだけでなく、この製造工程に関わるすべての詳細なノウハウを持つことも重要だ。あなたが射出成形機の技術者でない場合、このガイドは、機械とプラスチックを使用し、射出成形機のプロセスを効果的に実行するためのすべてのフェーズと側面をご案内します。そのすべてを探求するために読み続けてください!

プラスチック射出成形機の操作:詳細な概要

プラスチックだ:

を選ぶとき 理想的なプラスチック素材 プラスチック製品の製造工程では、以下の点を考慮することが不可欠である:

その原因によって、さまざまなプラスチック製品は3つのカテゴリーに分けられる: 熱ストレス, 組織ストレスそして 部分応力.それゆえ、あなたは、あなたが選択する前に 理想的なプラスチック素材 そのためには、製品の内部張力を調べることが不可欠です。そのためには、次の3つの方法があります。

- 楽器

- インパクト

- 薬液

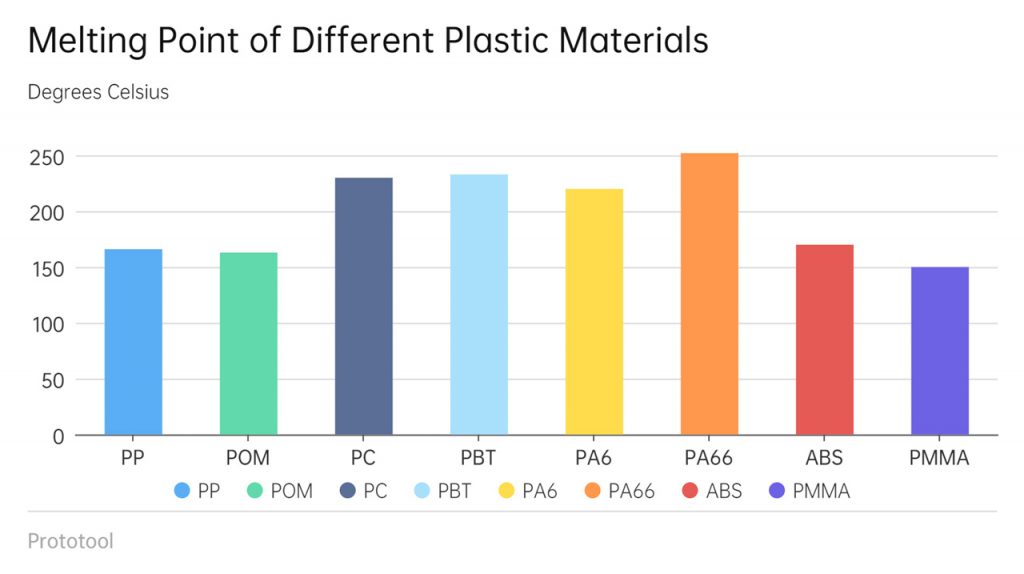

通常はPC、 ABS, PAPBT、および POM は、樹脂に最も頻繁に使用される4種類のエンジニアリング・プラスチックである。これらはプラスチック原料の主成分である。しかし、プラスチック原料は、熱可塑性プラスチックと、熱硬化性プラスチックの2つに分けられる。 熱硬化性プラスチック熱に対する反応の違いによって。

マシンだ:

機械を操作する際には、プラスチック射出成形機を効率的に使用して効果的な生産を行うために、以下の点に留意してください。

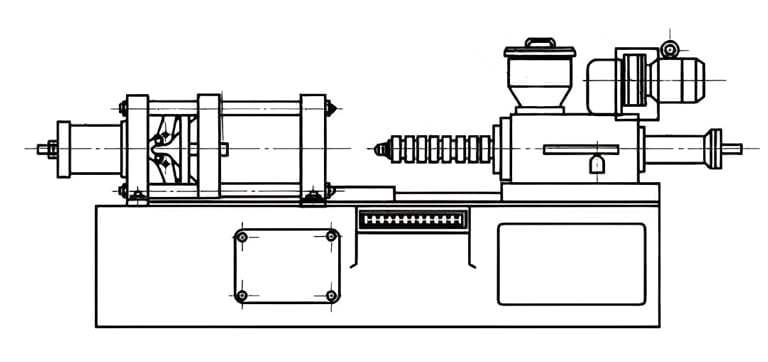

- 射出成形機を構成する部品は、以下の4つの系統に分類することができる:

- インジェクション・システム

- 開閉金型システム

- 油圧トランスミッションシステム

- 電気制御システム

- の構成要素に関しては、次のようになる。 充填システム プラスチック射出成形機では、7つの異なるコンポーネントがあります。1.ノズル 2.リバースリング 4.シリンダー 5.スクリュー 6.加熱リング 7.冷却リング。

- 射出成形機を使用する場合、5つの異なる温度カテゴリーがあります。それは以下の通りである:

- シリンダー温度

- 金型温度

- 乾燥温度

- 作動油の温度

- 外部温度

- 射出成形機のクランプ方法は、直圧式、湾曲アーム式など様々である。

- マシンの使用にさらに追加し、3つの異なるセクションでは、6射出成形機のネジを構成しています。それは含まれています:

- 手前がカッティング部分。

- 中間のセクションは可塑化セクションである。

- 後方はメーター部分。

- 高精度品を成形する際のネジの緩みに対する一般的な設定値。 18.100Tマシンは3-5ミリメートルである.さらに、23個取り射出成形機で使用されるスクリューを3つのセクションに分けることができる:

- 搬送部

- 圧縮セクション

- 計量セクション。

- つまり、スクリューの圧縮比が高ければ高いほど、粒子の圧力はよりコンパクトになる。その結果、粒子間の熱伝達が早くなり、粉体の拡散効果が高まる。輸送抵抗が高く、可塑化がほんのわずかであれば、これらすべてを達成することができます。さらに、保圧スイッチの作動が遅すぎると、射出圧力が上昇し、フライングエッジが形成されることさえある。

プロダクション

射出成形機を使用する際には、工作機械や部品のさまざまな寸法、比率、その他の側面を理解することが重要です。射出成形機を使用した生産について、以下の側面から理解を深めてください:

- 射出成形について議論したり検討したりするとき、「時間」という用語は、以下のようないくつかの異なる側面を指すことがあります。 注入時間, 圧力保持時間, 冷却時間, サイクルタイム, 低圧保護時間などがある。製造工程中、金型表面の清掃に費やす時間は1回あたり2時間である。正確には製造工程中の日報を完成させるために必要な時間である。また、射出成形や保圧の際、ストップバルブの主な仕事は、金型に戻ってしまうプラスチックの流れを遮断することです。

- 成形された水路の正しい接続方法は、接続方法が1イン1アウトに相当するものでなければならない。さらに、ノズルの長い金型に交換することが肝要である。具体的には、金型のノズルの深さが 40ミリ 金型のアップグレードの過程で。

- さらに、プロの現場でマシンを使う場合、「選別」「整流」「洗浄」「品質」「安全」「節約」を "19.7S "と呼ぶことを理解することが重要だ。

- 効果的な材料加工という点では、材料に外部からの影響が作用しない場合、結晶化、配向、収縮、その他内部応力として知られる形の応力が発生する可能性がある。

- 製造工程で必要なフォームの種類は、次のとおりである。 モールドリペア を含む:

- 金型補修用シート

- 日々の生産報告

- 金型バッチを前面で管理するシート。

- 射出成形機のブランドとプラスチック射出成形機メーカーは、異なるタイプのマシンを設計し、作成します。しかし、ほとんどの場合、主流路、分流路、ゲート、およびコールドフィードは、通常の射出成形機の金型の鋳造分流を構成しています。

- アウターバックル制限のある3プレートおよび4プレートダイの排出距離を選択する場合、これらの細部に細心の注意を払うことが非常に重要です。

チームリーダーとして生産上の問題を管理する:

製品の品質に問題がある場合、チームリーダーは10分以内に技術者に知らせ、修理できるようにしなければならない。技術者は1時間以内に問題を診断し、解決しなければならない。現場責任者は、上司に報告する前に、2時間以内に問題を解決しなければならない。上司は、問題が4時間以内に解決されない場合、管理者に通知しなければならない。

物理的な量:

温度、摩擦、伝導などの物理量は、生産工程を改善したり、悪影響を与えたりする上で極めて重要である。したがって、効率的な生産結果を得るためには、以下の点に留意することが重要である:

- 成形温度 260~320度 摂氏 と乾燥温度 摂氏100~120度 は、防弾ゴムとして知られるポリカーボネートという8つのPC素材に必要である。それは、PCガラスの温度が 摂氏140度そして、その収縮率は 0.4%~0.8%.さらに、乾燥温度は 摂氏110度プラスマイナス5度.

- 射出成形測定プロセスの全熱源には、対流によって発生する熱、伝導によって発生する熱、せん断によって発生する熱、摩擦によって発生する熱が含まれる。

- 背圧の役割は3つに分類される。以下の3つである:

- 可塑化能力

- 可塑化品質

- 可塑化の精度。

- プラスチック内部で発生する摩擦熱と粘性熱、そして発熱体から発生する熱が、塑性加工前の測定手順の熱源となる。

- 半結晶性材料の一種であるPOMは、寸法安定性に優れている。そのため、プラスチック射出成形工程における製品選択の良い選択肢となります。POMを使用する場合、以下の間で溶融温度を調整することができます。 190度と210度金型温度は 摂氏90度.

- ほとんどの場合、注入量を 30%と85 射出成形機が生産できる最大射出量の

- 射出成形測定プロセスの全熱源には、対流によって発生する熱、伝導によって発生する熱、せん断によって発生する熱、摩擦によって発生する熱が含まれる。

- 油圧式射出成形機の作動油温度を、以下の範囲に維持する。 摂氏20~65度 稼働している間は重要だ。

- 金型温度に関しては、必ずしも同じではない。さらに、製品の光沢や 金型キャビティ また、結晶粒表面の物理的性質も、生産工程ごとに同じではありません。したがって、生産工程で製品/機械のこれらの物理的特性を調整するには、金型温度を高く保ち、ソルフィッティングキャビティ面をよりタイトに保つ方がよい。そうすれば、射出製品の外観がよりエレガントになる。そうでなければ、光沢が一定であれば、金型温度は変わらない。

生産工程で発生する故障:

あなたが初心者であろうと、プラスチック射出成形機を使い慣れたプロの技術者であろうと、プロセス中に見落とす可能性のある特定の欠陥を避けることが難しい場合があります。そのため、生産工程で発生する可能性のある欠陥の種類と、それが最終的な成形品の仕上がりに影響を及ぼす前に、時間内に解決/防止する方法をよく認識しておくことが重要です。 プラスチック製品.

射出成形機の操作や生産工程でミスがあると、成形品にさまざまな欠陥が生じます。射出成形品は、次のような一般的な欠陥に悩まされることがよくあります。 バッチピーク、接着剤不足、収縮、フローマーク、ウェルドマーク、変形、ストレスマーク、寸法変化.通常、生産上の過失による収縮の問題や、生産中に見落とされた他の問題がある場合、最小残留量をチェックする必要がある。

これ以外にも、機械と製品の効率を確保するために、生産工程中や生産終了後に取ることのできるさまざまな欠陥・問題や予防策があります。以下のような対策・懸念事項を事前に検討しておくことが肝要である:

銀の糸

銀糸 射出成形機の工程では、銀が漏れることがよくある。さらに、銀条は、ほとんどの場合、原料が事前に完全に乾燥されていない場合、湿気または他の揮発性成分によってもたらされる。その他の原因としては、以下のようなものがあります:

1.コールドグルー摩擦製造

2.材料が完全に乾いていない。

3.圧力が小さすぎる。

4.樹脂の分解

5.金型温度/材料温度

6.充填速度が遅いなど

通常生産時のPL表面のクリーニング:

平均的な生産では、金型の表面に静電気が発生しやすい。また、金型が開閉するときの衝撃で、ゴムや鉄片が金型の口の端に落ちることがあります。このため、プレス金型に影響を与えやすい。このような射出成形機のプレス金型への悪影響を避け、射出成形機の耐久性と持続的な効率を確保するために、射出成形機のプレス金型の清掃が必要です。 PL面 が不可欠だ。

品質とサイズの不安定性:

製品、機械、製造工程など、あらゆる重要な点を考慮しても、最終製品の品質やサイズが不安定になることがあります。しかし、大ロットの製品を製造する場合、プラスチック製品の品質とサイズを一定に保つことは非常に重要です。したがって、この問題を防ぐためには、その原因を考えなければならない。一般的に、この問題を引き起こすのは、次のようなシナリオである:

- 金型の温度が高すぎる。

- 冷却時間は短い。

- 環境温度が不安定だ。

- 冷却水の温度は不安定だ。

- 作動油の温度は不安定だ。

- 逆流防止リングが破損し、戻り材が多すぎる。

- バレルの温度が異常である。

- 冷たいグルーヘッドはやりすぎだ。

- 樹脂の粒子径が不均一である。

- 射出成形機の電気系統と油圧系統が不安定である。

- 給餌量が不安定。

- プラスチックの粒子が不均一で、収縮率が不安定。

- 成形条件(温度、圧力、時間)が変わり、成形サイクルが一定しない。

- 小さなゲート、さまざまなサイズのマルチキャビティフィードポート、アンバランスフィード。

- 金型の精度が悪く、可動部の動きが不安定で、位置決めが不正確。

ホットランナーの加熱時間が長くなった場合、生産を再開する:

このような場合、技術者としては、材料管のエアショットを3~4ダイに調整する必要があります。その後、ノズルを口元で調整し、後ダイで段ボールブロックを使ってダイを開きます。この段階において、後方の材料が分解しないようにすることが重要である。また、金型洗浄の難しさを無視すると、金型に圧力がかかり、生産機械や品質にさらに影響を与える可能性があります。

カビを守る:

プラスチック射出成形機の使用中と使用後の金型を保護するために、次のことが必要です:

- リミットスイッチ感度

- 低圧モードロック力

- 低圧モードロック速度

- 低圧モードロック位置

- モードロックの監視時間を遅く/小さく設定

プラスチック収縮:

金型から取り出した後、樹脂が冷えて小さくなる過程を収縮という。 この収縮の原因は、樹脂自体の熱膨張・収縮だけでなく、様々な成形要因も関係しているため、成形品の収縮率は、樹脂の熱膨張・収縮に比例して大きくなります。 プラスチック部品 成形後の収縮率を成形収縮率という。収縮率に影響を与える主な要因は以下の通りである:

- プラスチックの種類

- プラスチック部品の構造

- 金型構造

- 成形工程

射出成形機使用時の予防措置(SOP):

射出成形機の優れた操作習慣を採用することで、射出成形機の耐用年数を延ばし、生産の安全性を高めることができます。技術者は、機械の潜在能力を最大限に引き出すために、これらの習慣に従わなければなりません。

プロセス開始時:

- まず、電気制御ボックスの内部を徹底的に点検し、水分や油分が含まれていないかどうかを確認する必要があります。マシンが何らかの湿気にさらされた形跡がある場合は、電源を入れるべきではありません。サービスチームがさまざまな部品の洗浄と乾燥を終えたら、電源を入れ直すことができる。

- 電圧は、一般的に以下の基準を満たすことを確認する必要があります。 15%の範囲.

- EMERGENCY STOP(緊急停止)」ボタンと前後の安全ドア用スイッチが正常に作動していることを確認してください。オイルポンプと電動モーターが同じ方向に回転し、連動することを確認することが重要です。

- まず、マシンのバレルエンドで、マシンの各冷却路に障害物がなく、表面ができるだけ滑らかであることを確認する。次に、ウォーター・ジャケットに加えてオイル・クーラーにも冷却水を入れる。

- すべての可動部にグリスまたはオイルが塗布されていることを確認してください。追加の潤滑または注油が必要な場合は、追加してください。

- 電気ヒートコントロールシステムを作動させることで、マシンバレルの各セクションの加熱プロセスを開始することができます。マシン全体を適度に均一な温度にするためには、各セクションが適切な温度になった後、しばらく温度を安定させることが重要です。そうすることで、意図した結果を達成することができる。温度を維持するのに必要な時間は、プラスチックの種類や使用する装置によって異なります。

- 作業に十分な量のプラスチック原料をホッパーに入れる。を満たすために、最初に材料の特定の成分を乾燥させる必要がある。 プラスチック射出成形の要件.

- マシンバレルの上に遮熱板を維持することで、電気ヒーターとコンタクターの耐用年数を延ばしながら、エネルギー消費を削減することができます。マシンのバレルを一貫して保護し、この目的を達成するために、ヒートシールドを使用してください。

手続き中

- 安全ドアの利便性を軽視してはならない。

- 作動油の温度には常に注意を払い、いつでも許容限度を超えていないことを確認してください。ただし、理想的な温度は 摂氏35~60度.作動油の使用温度は、以下の範囲に保つのがよい。 摂氏45度と50度.しかし、気温は 摂氏35~60度.

- マシンの走行距離制限スイッチが正しく設定されているか確認し、マシンの運転中に衝突が発生するリスクを減らしてください。

手続き終了後

- マシンのスイッチを切る前に、バレルを完全に洗浄してください。そうすることで、長時間の加熱による酸化や分解を防ぐことができます。

- 金型を開く前に、エルボーバー機構のロックが外れていることを確認する。

- 作業場にある機器を持ち上げるには、ホイストが必要です。組立・解体作業では、大きな金型部品やコンポーネントを細心の注意を払って取り扱い、生産環境をリスクフリーに保つ必要があります。

結論

以上、プラスチック射出成形機の技術者として、どのように操作し、どのように加工し、どのように品質の高い結果を得るかを理解していただくための詳細なガイドをお届けしました。

詳細やお問い合わせは下記までお気軽にどうぞ。 チームに連絡する プロフェッショナルの!