Aujourd'hui, les marques populaires de machines de moulage par injection sont innombrables. Situées dans différentes parties du monde, comme les États-Unis, l'Allemagne, la Chine, le Japon, la Corée, le Canada, etc., les options de choix des fabricants de machines de moulage par injection sont infinies. Si nous parlons uniquement des marques populaires basées au Japon qui fabriquent différents types de cette machine de production efficace, il s'agit de Nissei, Husky, Fanaco, Sumitomo, Toshiba, etc.

Toutefois, il ne suffit pas de connaître la meilleure marque et la plus fiable pour investir dans des machines de moulage par injection de plastique. Outre le choix de la machine appropriée, il est également essentiel d'avoir une connaissance détaillée de tout ce qui est impliqué dans ce processus de fabrication. Si vous n'êtes pas un technicien en machines de moulage par injection, ce guide vous guidera à travers toutes les phases et tous les aspects de l'utilisation des machines et du plastique et de l'exécution efficace du processus de moulage par injection. Poursuivez votre lecture pour découvrir tout cela !

Fonctionnement des machines de moulage par injection de plastique : Un résumé détaillé

Plastique :

Lors de la sélection des matériau plastique idéal pour le processus de fabrication des produits en plastique, il est essentiel de prendre en compte les aspects suivants :

Selon les causes, les différents produits en plastique peuvent être divisés en trois catégories : stress thermique, stress tissulaireet contrainte partielle. Par conséquent, avant de choisir le matériau plastique idéal pour vos besoins de production, il est essentiel d'examiner la tension interne des produits. Pour ce faire, vous pouvez utiliser les trois méthodes suivantes

- Instrument

- Impact

- Médicament liquide

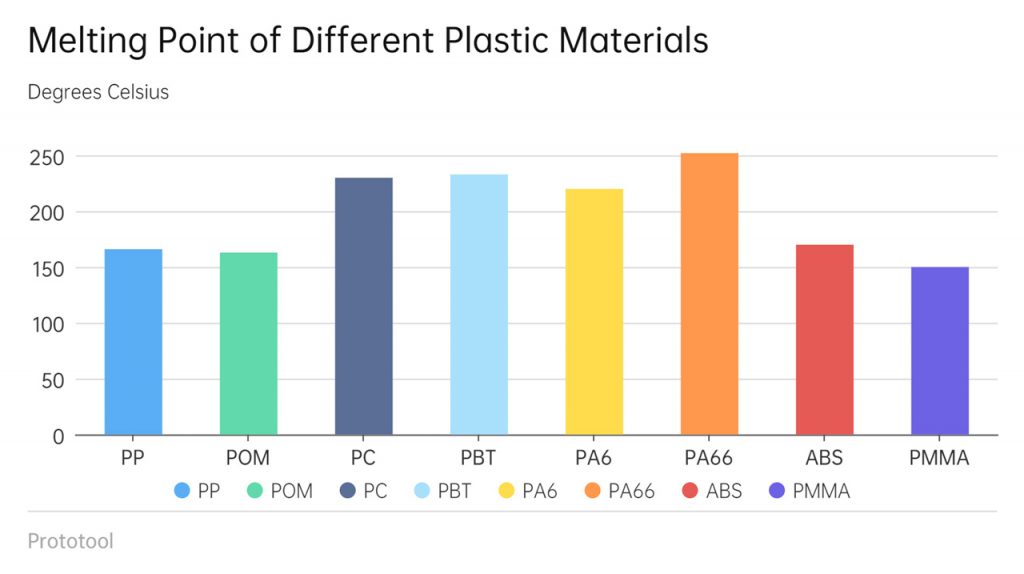

Généralement, PC, ABS, PAPBT, et POM sont les quatre plastiques techniques les plus fréquemment utilisés dans les résines. Ce sont les principaux composants des matières premières plastiques. Cependant, les matières premières plastiques peuvent être divisées en deux catégories, les thermoplastiques et les plastiques de base. plastiques thermodurcissablesLes produits de l'agriculture et de la sylviculture ont été sélectionnés en fonction de leur capacité à réagir différemment à la chaleur.

Machine :

Lors de l'utilisation des machines, il convient de garder à l'esprit les points suivants afin d'utiliser efficacement les machines de moulage par injection de plastique pour une production efficace.

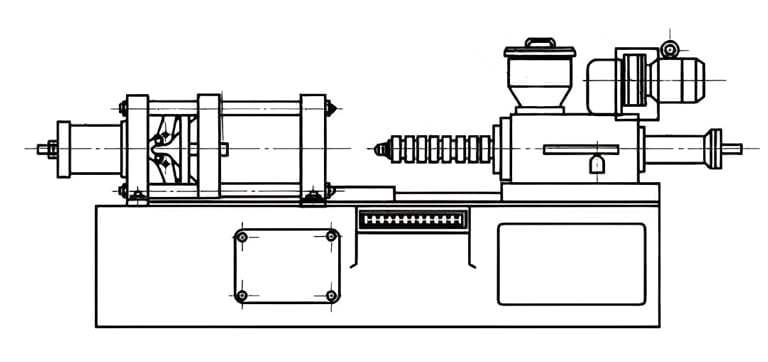

- Les composants des machines de moulage par injection peuvent être classés dans les quatre systèmes suivants :

- Le système d'injection

- Le système d'ouverture et de fermeture des filières

- Le système de transmission hydraulique

- Le système de contrôle électrique

- En ce qui concerne les composantes de la système de remplissage Les machines de moulage par injection de matières plastiques comportent 7 composants différents. Il s'agit de : 1. la buse, 2. l'anneau d'inversion, 4. le cylindre, 5. l'anneau d'inversion. Cylindre 5. Vis 6. anneau de chauffage 7. Anneau de refroidissement.

- Lors de l'utilisation de la machine de moulage par injection, il existe cinq catégories de températures différentes. Il s'agit des catégories suivantes

- La température du cylindre

- La température du moule

- La température de séchage

- La température de l'huile hydraulique

- La température extérieure

- Les machines de moulage par injection peuvent serrer de différentes manières, y compris le type de pression directe, le type de bras courbé, etc.

- Les 6 vis de la machine de moulage par injection sont composées de trois sections distinctes, ce qui facilite encore l'utilisation de la machine. Elles comprennent :

- La section avant est la section de coupe.

- La section centrale est la section de plastification.

- La section arrière est la section de mesure.

- Le réglage type pour le desserrage des vis lors du moulage de produits de haute précision sur un 18.100T machine est de 3-5 millimètres. En outre, la vis utilisée dans les machines de moulage par injection à 23 cavités peut être divisée en trois parties :

- La partie transport

- La section compression

- La section sur le comptage.

- Ainsi, plus le taux de compression de la vis est élevé, plus la pression des particules est compacte. Il en résulte un transfert de chaleur plus rapide entre les particules et un meilleur effet de diffusion de la poudre. Tout cela est possible si la résistance au transport est élevée et s'il n'y a qu'une infime quantité de plastification. En outre, l'activation trop tardive de l'interrupteur de maintien de la pression peut entraîner une augmentation de la pression d'injection, voire la formation d'un bord volant.

Production :

Il est essentiel de comprendre les différentes mesures, ratios et autres aspects des machines-outils et des composants lors de l'utilisation de machines de moulage par injection. Les aspects suivants vous aideront à mieux comprendre ces aspects de la production à l'aide de ces machines :

- Lorsque vous discutez ou envisagez le moulage par injection, le terme "temps" peut se référer à plusieurs aspects différents, y compris les suivants temps d'injection, le temps de maintien de la pression, le temps de refroidissement, la durée du cycle, le temps de protection contre les basses pressionsetc. Au cours du processus de fabrication, le temps consacré au nettoyage de la surface de la matrice est de 2 heures par fois. C'est le temps exact nécessaire pour remplir le rapport journalier pendant le processus de production. En outre, pendant le moulage par injection et le maintien de la pression, la principale fonction de la vanne d'arrêt est de bloquer le flux de plastique qui retournerait sinon dans le moule.

- L'approche correcte pour raccorder la voie d'eau moulée doit être l'équivalent d'une entrée et d'une sortie de la méthode de raccordement. En outre, il est essentiel de remplacer le moule par un autre dont la buse est plus longue. Plus précisément, vous pouvez mieux décider si la profondeur de la buse du moule est plus grande que 40 millimètres au cours du processus d'amélioration des moules.

- Par ailleurs, lors de l'utilisation de la machine dans un cadre professionnel, il est important de comprendre que les termes "tri", "rectification", "nettoyage", "qualité", "sécurité" et "économie" sont appelés "19.7S".

- En termes de traitement efficace des matériaux, lorsqu'il n'y a pas d'influence extérieure agissant sur le matériau, cela peut entraîner une cristallisation, une orientation, un retrait et d'autres formes de contraintes connues sous le nom de contraintes internes.

- Au cours du processus de fabrication, les types de formulaires nécessaires pour réparation des moisissures inclure :

- Feuille pour la réparation des moules

- Rapport sur la production quotidienne

- Feuille pour la gestion des lots de moules à l'avant.

- Différentes marques de machines de moulage par injection et différents fabricants de machines de moulage par injection de matières plastiques conçoivent et créent différents types de machines. Toutefois, dans la plupart des cas, le canal d'écoulement principal, un canal de dérivation, une porte et une alimentation à froid constituent la dérivation de coulée du moule dans une machine de moulage par injection habituelle.

- Lors de la sélection de la distance d'éjection pour les matrices à trois et quatre plaques avec une restriction de la boucle extérieure, il est essentiel de prêter une attention particulière à ces détails.

Gérer les problèmes de production en tant que chef d'équipe :

En cas de problème de qualité du produit, le chef d'équipe doit avertir le technicien dans les 10 minutes afin qu'il puisse le résoudre. Le technicien dispose d'une heure pour diagnostiquer et résoudre le problème avant d'en informer le contremaître. Le contremaître dispose de deux heures pour résoudre le problème avant d'en informer son supérieur. Le superviseur doit informer la direction si le problème n'est pas résolu dans les quatre heures.

Quantités physiques :

Les grandeurs physiques telles que la température, le frottement, la conduction, etc., sont essentielles pour améliorer ou influencer négativement le processus de production. Il est donc important de garder à l'esprit les points suivants pour obtenir un résultat de production efficace :

- Les températures de moulage de 260-320 degrés Celsius et des températures de séchage de 100-120 degrés Celsius sont nécessaires pour le matériau 8 PC, le polycarbonate, parfois connu sous le nom de caoutchouc pare-balles. C'est parce que la température du verre PC est 140 degrés Celsiuset son taux de contraction varie de 0,4% à 0,8%. De plus, la température de séchage est 110 degrés Celsius plus ou moins 5 degrés.

- La source de chaleur totale du processus de mesure du moulage par injection comprend la chaleur générée par convection, la chaleur générée par conduction, la chaleur générée par cisaillement et la chaleur générée par friction.

- La pression dorsale joue un rôle qui se divise en trois catégories distinctes. Il s'agit des catégories suivantes :

- Capacité de plastification

- Qualité de la plastification

- Précision de la plastification.

- La chaleur de friction et la chaleur visqueuse générées à l'intérieur du plastique ainsi que la chaleur générée par l'élément chauffant sont les sources de chaleur pour la procédure de mesure préplastique.

- Le POM, un type de matériau semi-cristallin, présente une bonne stabilité dimensionnelle. C'est donc une bonne option pour la sélection des produits au cours du processus de moulage par injection plastique. Lorsque vous utilisez du POM, vous pouvez ajuster la température de fusion entre 190 et 210 degrés Celsiuset la température du moule doit être supérieure à 90 degrés Celsius.

- Dans la plupart des cas, le volume d'injection doit être compris entre 30 et 85 pour cent du volume d'injection maximal que les machines de moulage par injection peuvent produire.

- La source de chaleur totale du processus de mesure du moulage par injection comprend la chaleur générée par convection, la chaleur générée par conduction, la chaleur générée par cisaillement et la chaleur générée par friction.

- Maintien de la température de l'huile hydraulique dans les machines de moulage par injection dans une fourchette comprise entre 20 et 65 degrés Celsius pendant qu'il est opérationnel est important.

- La température du moule n'est pas toujours la même. De plus, l'éclat du produit et la cavité du moule pour la surface du grain ne sont pas non plus les mêmes au cours de chaque processus de production. Par conséquent, pour ajuster ces propriétés physiques du produit/machine au cours du processus de production, il est préférable de maintenir la température du moule plus élevée et la surface de la cavité d'ajustement du sol plus serrée. De cette manière, vous pouvez vous assurer que les produits injectés sont plus élégants. Sinon, la température du moule restera la même si l'éclat est constant.

Défauts survenus au cours du processus de production :

Que vous soyez un technicien débutant ou professionnel habitué à utiliser des machines de moulage par injection de plastique, il est parfois difficile d'éviter certains défauts que vous pourriez négliger au cours du processus. Il est donc important de bien connaître les types de défauts qui peuvent survenir au cours du processus de production et de savoir comment les résoudre/prévenir à temps avant qu'ils n'affectent le résultat final de la production. produit en plastique fabriqué.

En cas d'erreurs lors de la production ou du fonctionnement des machines de moulage par injection, le produit fabriqué peut présenter divers défauts. Les articles moulés par injection souffrent fréquemment d'une série de défauts courants tels que pic de lot, manque de colle, rétrécissement, marque d'écoulement, marque de soudure, déformation, marque de contrainte et changement de dimension. En règle générale, s'il y a un problème de rétrécissement dû à une négligence dans la production ou à un autre problème négligé pendant la production, vous devez vérifier la quantité résiduelle minimale.

Par ailleurs, il existe différents défauts/problèmes et mesures préventives que vous pouvez prendre pendant et après le processus de production afin de garantir l'efficacité de la machine et du produit. Il est essentiel de prendre en compte les mesures/préoccupations suivantes au préalable :

Fil d'argent :

Fil d'argent ou fuite d'argent est fréquente dans le processus des machines de moulage par injection. En outre, les traces d'argent sont presque toujours dues à l'humidité ou à d'autres composants volatils lorsque la matière première n'est pas complètement séchée au préalable. Parmi les autres causes, citons

1. Production de colle froide par friction

2. Le matériau n'est pas complètement sec

3. La pression est trop faible

4. Décomposition de la résine

5. Température du moule/faible température du matériau

6. Vitesse de remplissage lente, etc.

Nettoyage de la surface PL pendant la production normale :

Il est facile de générer de l'électricité statique sur la surface du moule au cours d'une production moyenne. En outre, des copeaux de caoutchouc et de fer peuvent également tomber sur le bord de la bouche du moule lorsque celui-ci s'ouvre ou se ferme sous l'effet d'un choc. Cette raison affecte facilement le moule de pressage. Pour éviter cet impact négatif sur le moule de pressage de la machine et garantir la durabilité et l'efficacité des machines de moulage par injection, il convient de nettoyer le moule de pressage de la machine. Surface PL est essentielle.

Instabilité de la qualité et de la taille :

Même en tenant compte de tous les aspects critiques du produit, de la machine et du processus de production, il arrive que la qualité du produit final et sa taille soient instables. Or, lors de la fabrication de produits en grande série, il est crucial de maintenir une certaine qualité et une certaine taille des produits en plastique. Par conséquent, pour éviter ce problème, il convient d'en examiner les causes. En règle générale, les causes de ce problème sont les suivantes :

- La température du moule est trop élevée.

- Le temps de refroidissement est court.

- La température ambiante est instable.

- La température de l'eau de refroidissement est instable.

- La température de l'huile d'action est instable.

- L'anneau de contre-courant est endommagé et le matériau de retour est trop important.

- La température de la barrique est anormale.

- La tête de colle froide est trop importante.

- La taille des particules de résine est irrégulière.

- Le système électrique et hydraulique de la machine à injecter est instable.

- La quantité d'alimentation est instable.

- Particules de plastique inégales et taux de rétrécissement instable.

- Les conditions de formage (température, pression, durée) changent, le cycle de formage n'est pas cohérent.

- Une petite porte, une taille variable de l'orifice d'alimentation multicavité et une alimentation déséquilibrée.

- La précision du moule est médiocre, le mouvement des pièces mobiles est instable et le positionnement est imprécis.

Redémarrer la production lorsque le temps de chauffage d'un canal chaud est prolongé :

Dans de telles situations, en tant que technicien, vous devez ajuster le tir d'air du tube de matériau jusqu'à la filière 3-4. Ensuite, réglez la buse à l'embouchure, puis ouvrez la filière à l'aide d'un morceau de carton à l'arrière de la filière. Au cours de cette phase, il est essentiel d'empêcher la décomposition du matériau projeté à l'arrière. En outre, ignorer les difficultés liées au nettoyage de la filière peut entraîner une pression sur la filière, ce qui affecte encore davantage les machines de production et la qualité.

Protéger le moule :

Pour protéger le moule pendant et après l'utilisation de la machine de moulage par injection de plastique, vous devez.. :

- Sensibilité de l'interrupteur de fin de course

- Force de verrouillage du mode de pression inférieure

- Vitesse de verrouillage du mode basse pression

- Position de verrouillage du mode de pression inférieure

- Réglage du temps de surveillance du verrouillage de mode plus lent/plus petit

Rétrécissement du plastique :

Le processus de refroidissement et de réduction de la taille du plastique après son démoulage est connu sous le nom de rétrécissement. Comme la cause de ce retrait n'est pas seulement la dilatation et la contraction thermiques de la résine elle-même, mais qu'elle est également liée à divers facteurs de moulage, le retrait des pièces en plastique après le moulage est appelé retrait de moulage. Les principaux facteurs affectant le taux de retrait sont les suivants :

- Variété de plastique

- Structure des pièces en plastique

- Structure du moule

- Processus de moulage

Mesures préventives (SOP) lors de l'utilisation de machines de moulage par injection :

Vous pouvez prolonger la durée de vie des presses à injecter et la sécurité de la production en adoptant d'excellentes habitudes d'utilisation de la machine. Un technicien doit suivre ces habitudes pour maximiser le potentiel de la machine.

Au début du processus :

- Tout d'abord, vous devez inspecter minutieusement l'intérieur du boîtier de commande électrique pour déterminer s'il contient ou non de l'eau ou de l'huile. Vous ne devez pas mettre la machine en marche s'il y a des indications qu'elle a été exposée à l'humidité, quelle qu'elle soit. Une fois que l'équipe de service a fini de nettoyer et de sécher les différents composants, ceux-ci peuvent être remis en marche.

- Vous devez vous assurer que la tension répond aux critères, généralement maintenus dans une fourchette de 1 à 2 mètres. gamme de 15%.

- Vérifiez que le bouton "EMERGENCY STOP" et l'interrupteur des portes de sécurité avant et arrière fonctionnent correctement. Il est essentiel de vérifier que la pompe à huile et le moteur électrique tournent dans le même sens pour assurer leur fonctionnement.

- Tout d'abord, à l'extrémité du canon de la machine, assurez-vous que chaque canal de refroidissement de la machine est dégagé de toute obstruction et que sa surface est aussi lisse que possible. Ensuite, faites pénétrer le liquide de refroidissement dans le refroidisseur d'huile en plus de la chemise d'eau.

- Assurez-vous que toutes les pièces mobiles sont graissées ou huilées. Si une lubrification ou un graissage supplémentaire est nécessaire, ajoutez-le.

- Vous pouvez lancer le processus de chauffage pour chaque section du tonneau de la machine en activant le système de contrôle de la chaleur électrique. Pour obtenir une température raisonnablement uniforme dans l'ensemble de la machine, il est essentiel de maintenir la température stable pendant un certain temps après que chaque segment a été porté à la température appropriée. Cela vous aidera à obtenir les résultats escomptés. Le temps nécessaire pour maintenir la température varie en fonction du type de plastique et de l'appareil utilisé.

- Mettez dans la trémie plusieurs ingrédients plastiques suffisants pour le travail à effectuer. Il est nécessaire d'assécher certains composants du matériau au début pour répondre aux exigences de la norme. exigences pour le moulage par injection de matières plastiques.

- Le maintien d'un écran thermique sur le cylindre de la machine réduira votre consommation d'énergie tout en prolongeant la durée de vie utile de la résistance électrique et du contacteur. Utilisez un écran thermique pour protéger systématiquement le cylindre de la machine et atteindre cet objectif.

Pendant les procédures :

- Il ne faut pas minimiser l'importance des portes de sécurité en termes de confort.

- Surveillez toujours de près la température de l'huile hydraulique et vérifiez qu'elle ne dépasse pas les limites autorisées à tout moment. Toutefois, la température idéale peut varier de 35 à 60 degrés Celsius. Il est préférable que la température de fonctionnement de l'huile hydraulique soit maintenue entre 45 et 50 degrés Celsius. Cependant, la température peut être comprise entre 35 à 60 degrés Celsius.

- Vérifiez que les interrupteurs de limitation de la distance de déplacement de la machine sont correctement réglés afin de réduire le risque de collision pendant le fonctionnement de la machine.

Après l'achèvement de la procédure :

- Veillez à bien nettoyer le fût avant d'éteindre la machine. Ainsi, les matériaux résiduels ne subiront pas d'oxydation ou de désintégration en raison du chauffage prolongé.

- Assurez-vous que le verrouillage du mécanisme de la barre coudée est libéré avant d'ouvrir le moule.

- Vous avez besoin d'un palan pour soulever l'équipement qui se trouve sur le lieu de travail. Pendant les opérations de montage et de démontage, vous devez manipuler des pièces de moule et des composants de grande taille avec la plus grande attention afin de préserver l'environnement de production de tout risque.

Conclusion :

C'est tout pour notre guide détaillé qui vous aidera à comprendre comment opérer, traiter et obtenir un résultat de qualité en tant que technicien de machines de moulage par injection de plastique.

Pour plus de détails et de questions, n'hésitez pas à contacter contacter notre équipe de professionnels !