El moldeo por inyección es un método de producción que permite la producción rápida y a gran escala de componentes utilizados en diversas industrias. Debido a lo delicada que es esta técnica y a lo extendido de su uso, existe un amplio espectro de errores que pueden producirse a lo largo de todo el proceso. Proceso de moldeo por inyecciónCualquiera de estos errores puede provocar fallos en los productos moldeados por inyección. El moldeo por inyección puede producir defectos y retos industriales que son bastante comunes en la industria. Pero, ¿cuáles son esos defectos y retos? En este artículo hablaremos tanto de esos defectos como de las formas de evitarlos.

Las dificultades del moldeo por inyección:

Dificultades en la gestión de las tareas de la empresa

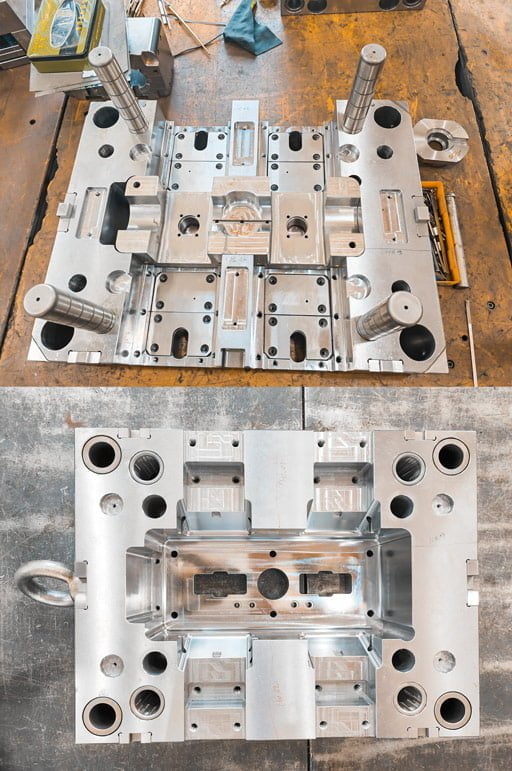

1. Administración del molde de inyección

La gestión de moldes en el sector del moldeo por inyección incluye diseño y desarrollo de moldes, inspección de adquisiciones, gestión de números de serie, problemas de almacenamiento, adquisición y devolución de moldes, mantenimiento y reparación de moldesy cuestiones de eliminación final, entre otras muchas cosas. Los moldes deben someterse a una minuciosa inspección de datos y gestión de números de serie, independientemente de si se compran o se crean en casa. Cuando la subcontratación de moldes, por ejemplo, implica la plazo de entrega del proveedorEl diseño y el desarrollo de nuevos moldes también se ven influidos por la gestión de los planos. El diseño y el desarrollo de nuevos moldes también se ven influidos por la gestión de los dibujos.

2. Administración del material

La gestión de materiales incluye diversas responsabilidades, como la requisición, la devolución y la elaboración de informes sobre los artículos. En la industria del moldeo por inyección se utilizan partículas de plástico y otras materias primas; la cantidad necesaria para la producción suele obtenerse mediante estimación. ¿Cuál es la mejor manera de que las empresas organicen su producción para integrar al máximo la capacidad de las materias primas que utilizan los mismos materiales? ¿Cómo se calcula la cantidad de materia prima que entra en cada orden de trabajo? Estas preguntas se convierten a menudo en preocupaciones y dificultades, que acarrean otras dificultades si no se tratan adecuadamente.

3. Administración de equipos

La industria del moldeo por inyección depende en gran medida de la fabricación de equipos. Dado que los equipos en general son bastante caros, la situación ideal es mantenerlos funcionando sin problemas para maximizar la eficacia de la producción y los ingresos. La situación ideal es mantener el equipo funcionando sin problemas. Entonces, ¿qué deben hacer las organizaciones para mejorar el funcionamiento de sus equipos? OEE¿Cuál es la mejor manera de mejorar la productividad, la utilización de sus activos y la cantidad de tiempo de inactividad que experimentan? Un planteamiento sencillo y eficaz es el TPM (mantenimiento total de la producción), un concepto de producción ajustada que hace hincapié en cuatro "ceros". Incluye cero tiempos de inactividad, residuos, accidentes y pérdidas de velocidad. Incorporar este enfoque durante el taller de moldeo por inyección para la fabricación ayuda a recopilar el tiempo de puesta en marcha, el tiempo de inactividad y el tiempo de avería, y a calcular y optimizar continuamente la eficacia general de los equipos.

Dificultades de producción:

1. Temperatura

a. la temperatura del aceite: En el caso de la prensa hidráulica, se refiere a la energía térmica creada por la fricción del aceite hidráulico de la máquina durante su funcionamiento. Se controla mediante el agua que lo enfría. Antes de poner en marcha la máquina, es fundamental asegurarse de que la temperatura del aceite es de 45 grados centígrados.

b. La temperatura de la sustancia se conoce comúnmente como la barril temperatura. Esta temperatura debe seleccionarse en función de la forma y función de los materiales y productos a tratar. Si existen archivos, deben configurarse siguiendo los archivos.

c. La temperatura del molde: Esta temperatura también es un parámetro importante; su nivel tiene un impacto significativo en el rendimiento del producto; por lo tanto, el ajuste debe tener en cuenta no sólo la función y la estructura del producto, sino también el material y el ciclo.

2. Velocidad

La velocidad de movimiento de las matrices de apertura y cierre: La velocidad de desplazamiento de las matrices de apertura y cierre se determina generalmente por el principio lento-rápido-lento, que tiene en cuenta la máquina, el molde y el ciclo.

a. Velocidad de eyección: Puede modificarse en función de la estructura del producto. Si la estructura es compleja, se recomienda una expulsión lenta seguida de un desmoldeo rápido para completar el ciclo más rápidamente.

b. Velocidad de inyección: Según el tamaño del producto y la estructura a establecer, si la estructura es compleja y la espesor de pared es delgada, la velocidad de inyección puede ser rápida. Supongamos que la estructura es simple y el grosor de la pared es grueso. En ese caso, la velocidad de inyección puede ser lenta, pero también, según el rendimiento del material, de lenta a rápida.

3. Tensión

Presión de inyección: Determinado por el tamaño del producto y el grosor de la pared, con otros factores a tener en cuenta a lo largo del proceso de depuración.

a. Presión de mantenimiento: La presión de mantenimiento se emplea generalmente para garantizar el mantenimiento de la estructura y el tamaño del producto durante el proceso de moldeo. La estructura y la forma del producto también deben decidir la presión a la que se fija.

b. Presión de protección de baja presión: Esta presión protege principalmente el moho y reduce la cantidad de daños por moho a un nivel tolerable.

c. Molde Fuerza de sujeción: La fuerza requerida por el molde para cerrar el molde y permitir que se someta a alta presión. Algunas máquinas pueden modificar la fuerza de cierre del molde, mientras que otras no.

4. Tiempo

Tiempo de pegado: Este tiempo debe ajustarse más largo que el tiempo real y también puede servir como protección de disparo de cola. El valor de ajuste del tiempo de disparo debe ser aproximadamente 0,2 segundos mayor que el valor real, y debe considerarse junto con la presión, la velocidad y la temperatura.

a. En situaciones manuales: En esta situación, el tiempo de protección de baja presión debe ser de 2 segundos. A continuación, añada aproximadamente 0,02 segundos al tiempo en función de lo que tarde.

b. Tiempo de enfriamiento: Este tiempo suele venir determinado por el tamaño y el grosor del producto; no obstante, para que el producto quede bien moldeado tras el enfriamiento, el tiempo de fusión no debe ser superior al de enfriamiento.

c. Período de retención: La puerta se deja enfriar antes de permitir que la masa fundida vuelva a fluir bajo la presión de mantenimiento. Esto se hace para verificar que el producto tendrá el tamaño correcto después de la inyección. Puede ajustarse a varios tamaños, incluidas puertas y portones.

5. Posiciones

Las posiciones de apertura y cierre del troquel: Puede modificarse en función de la velocidad adecuada del troquel de apertura y cierre. La protección de baja presión debe comenzar en el punto más probable para proteger el troquel sin interferir con el ciclo. La posición de acabado de la protección de baja presión debe ser el lugar contactado por los troqueles delantero y trasero del troquel durante el cierre lento. La clave está en configurar el punto de inicio de la protección de baja presión.

a. Posición de eyección: En esta posición, el producto puede desmoldearse. Aumenta progresivamente de un valor bajo a un valor alto. Asegúrese de que la posición de retroceso está ajustada a "0" durante la instalación del molde; de lo contrario, es muy fácil dañar el molde.

b. Posición de la cola fundida: Calcule la cantidad de material necesaria en función del tamaño del producto y del tamaño del tornillo y, a continuación, ajuste la posición correspondiente a la cantidad de material necesaria.

c. La posición V-P: Este criterio debe determinarse de grande a pequeño, utilizando el enfoque corto-corto. La dirección Puestos V-P deben asignarse en orden descendente de mayor a menor (el punto de conmutación V-P).

Otros tipos de dificultades:

- Creación de una superficie tridimensional de la cavidad y el núcleo:

Si se utiliza el método de procesamiento estándar, estas sofisticadas superficies tridimensionales de procesamiento, en particular la cavidad del agujero ciego el procesamiento de la superficie de moldeo, no sólo requiere un alto nivel de habilidades de los trabajadores, sino también más accesorios auxiliares, más equipos y un ciclo de procesamiento más largo. Cavidades y núcleos moldear directamente las formas externas e internas de los objetos de plástico.

- Necesidad de una larga vida útil junto con una alta precisión y calidad superficial:

Actualmente, las piezas de plástico ordinarias deben tener una precisión dimensional de IT6-7 y una rugosidad superficial de Ra0,2-0,1m. Comparable piezas moldeadas por inyecciónPor otro lado, deben tener una precisión dimensional de IT5-6 y una rugosidad superficial de Ra0,1m o inferior.

La rugosidad de la superficie de grabación del disco láser cumple el nivel de procesamiento de espejos aconsejado de 0,02-0,01 micrómetros. Para conseguirlo, la rugosidad de la superficie del molde debe ser inferior a 0,01 micrómetros. Es fundamental contar con un molde de inyección duradero para aumentar la producción y reducir los costes al mismo tiempo. En la actualidad, el requisito habitual para el vida útil de un molde de inyección es más de un millón de veces.

Un molde de inyección de precisión debe utilizar un armazón de molde duradero, aumentar el grosor de la plantilla y aumentar la columna de soporte o las piezas de posicionamiento cónicas para evitar que el molde se deforme tras la presión, que a veces puede superar los 100 MPa.

Porque el eyector contribuye significativamente a la deformación y corrección dimensional del producto acabado, la selección de la mejor ubicación para el expulsor es fundamental para garantizar que el molde se desmolde uniformemente en todas las zonas. Dado que la mayor parte de los moldes de inyección de alta precisión utilizan arquitecturas de incrustación o de montaje completo, la precisión de procesamiento y la intercambiabilidad de las piezas del molde deben aumentar considerablemente para adaptarse a estos diseños. La operación requiere mucho tiempo y el plazo de fabricación es limitado.

La gran mayoría de los componentes moldeados por inyección son productos ya ensamblados con otras piezas. En muchos casos, ya se encuentran en otras piezas que se han completado y esperan con impaciencia las piezas moldeadas por inyección que sostendrán el mercado. Una vez fabricado el molde, hay que probarlo y corregirlo periódicamente. En consecuencia, los plazos de desarrollo y entrega se ven muy limitados. Los estrictos criterios de forma del producto o de precisión dimensional se combinan con las diversas propiedades de los materiales de resina.

- Gestión externa de las operaciones de diseño y fabricación:

La fabricación de moldes no es el objetivo final, sino que el usuario propone el diseño final del producto, y los fabricantes de moldes diseñan y fabrican los moldes de acuerdo con los requisitos del usuario. En la mayoría de los casos, la producción por inyección de productos en otros fabricantes son los servicios prestados. En consecuencia, el diseño del producto, el diseño y la fabricación del molde, y la fabricación del producto tienen lugar fuera de las instalaciones.

- División profesional del trabajo y combinación sinérgica:

El lote de producción de moldes es pequeño y suele corresponder a la fabricación de una sola pieza. Aún así, el molde requiere muchas piezas estándar, tan grandes como el armazón del molde y tan pequeñas como el dedal; éstas no pueden ser y no serán completadas por un fabricante solo. El proceso de fabricación es complejo y ordinario, y el uso de equipos CNC es extremadamente desigual. Los lotes de producción de moldes son pequeños, y la producción de moldes suele limitarse a la fabricación de una sola pieza.

Defectos adicionales en la fabricación de moldes y sus soluciones:

- Quemaduras:

La superficie o el borde del objeto moldeado por inyección presenta una decoloración negra o de color óxido. Las marcas de quemado, al igual que las líneas de flujo, no suelen causar daños en el objeto, pero pueden hacerlo si el producto está suficientemente dañado. Las quemaduras suelen deberse a burbujas de aire en el molde o al sobrecalentamiento de la resina durante la inyección. Esto se debe a las altas velocidades de inyección o al calentamiento del material.

La mejor forma de evitar este problema es reducir las velocidades de fusión, moldeo e inyección de la herramienta de moldeo. Los fabricantes pueden reducir las marcas de quemaduras instalando sistemas de escape y ampliando los respiraderos de gas para liberar el aire atrapado durante la inyección a baja presión. Por último, pueden acortar la duración del ciclo de moldeo para evitar el sobrecalentamiento del aire atrapado o de la resina (inyección y enfriamiento).

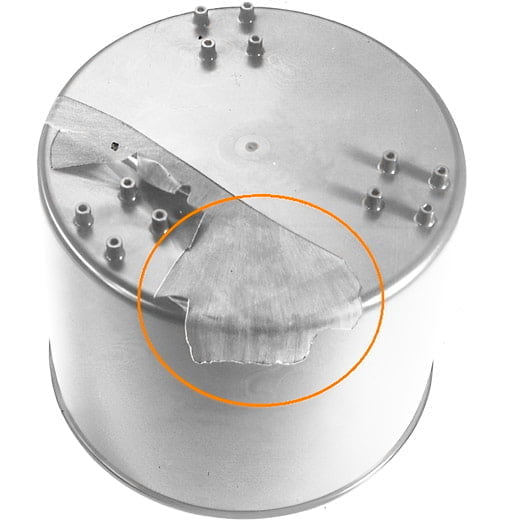

- Delaminación:

Cuando las capas finas de un componente moldeado se separan fácilmente del material subyacente, se habla de delaminación superficial. Deteriora los componentes, lo que supone un problema importante para los productos finales. La causa más común de delaminación es la contaminación por materiales extraños de los gránulos de resina o el material base. Un mal aglutinamiento provoca una separación escamosa. Los agentes desmoldeantes, utilizados para separar los componentes, también pueden verse afectados. Un secado inadecuado antes del uso también puede provocar delaminación.

La causa determina la prevención de la delaminación. Los gránulos de resina deben conservarse y manipularse adecuadamente. Reduzca la necesidad de agentes desmoldeantes rediseñando el molde y centrándose en la boquilla de inyección. Para eliminar el exceso de humedad, aumente la temperatura del molde o seque previamente el material.

- Agujeros de vacío:

Con frecuencia se producen agujeros de vacío como consecuencia de una inyección insuficiente de plástico. A disparo corto se produce cuando la etapa de inyección del molde no inyecta suficiente plástico en el molde para fabricar el artículo. Cuando el plástico se enfría, se contrae, dejando un hueco en el producto moldeado. Las bolsas de gas pueden crear huecos de vacío en el plástico moldeado. Las burbujas de gas en el plástico pueden formarse de varias maneras, entre ellas:

- Una mala ventilación atrapa el aire en el interior del molde en lugar de sustituirlo por plástico.

- Al evaporarse el agua del molde, se forman bolsas de resina plástica.

- El calor hace que los componentes volátiles de la resina se conviertan en gas.

- Causas del moldeo por inyección material plástico se sobrecaliente e introduzca gas.

Para reducir la contracción de la resina plástica, la solución del problema del vacío implica localizar el origen y modificar el proceso cambiando la presión de inyección y la velocidad de enfriamiento, corredor o puerta tamaño, o diseño de moldes.

- Decoloración

Cuando se moldean, las cosas tienen un tono diferente al esperado; esto se llama decoloración o "rayas de color". Esta anomalía suele limitarse a unas pocas rayas decoloradas. La decoloración influye en el aspecto, pero no en la resistencia.

La presencia de resina residual en la boquilla, de granulado rancio en la tolva o de un molde de fabricación anterior suele ser el origen de la decoloración. Una mala conductividad térmica del componente colorante o masterbatch También se pueden emitir mezclas.

Limpieza de la máquina, tolvaLa limpieza de la máquina, la boquilla y el molde entre los ciclos de fabricación elimina cualquier residuo de resinas y productos químicos, lo que evita la decoloración. El fabricante debe utilizar un agente colorante conductor del calor (en otras palabras, que pueda soportar altas temperaturas). El masterbatch debe mezclarse cuidadosamente para obtener un tono uniforme.

- Deformación

Cuando las piezas moldeadas se encogen de forma desigual, se producen alabeos. La madera se alabea cuando se seca de forma desigual. Su forma se retuerce, es irregular o se curva en lugares inusuales.

El enfriamiento prematuro provoca el alabeo. El alabeo también puede deberse al calor y a la falta de conductividad térmica. En otros casos, se culpa al diseño del molde porque la contracción aumenta proporcionalmente con el grosor de la pared.

Para evitar que se deforme, el material debe dejarse enfriar suavemente. Determine qué material utilizar. Al enfriarse, los termoplásticos rellenos de partículas se contraen menos que los semicristalinos o los vacíos. Rediseñe el molde para que tenga un grosor de pared y una simetría uniformes. Esto mejora la estabilidad de los componentes durante el enfriamiento.

- Flash

FlashLa rebaba, a menudo conocida como "rebaba" o "salpicadura", es el exceso de material de moldeo que sobresale del borde de un componente. Las rebabas se producen cuando el material se vierte en la placa de la herramienta o en el hueco del pasador del inyector fuera de las trayectorias de flujo especificadas. Esta malformación puede ser peligrosa si es visible.

Cuando el molde no está bien sujeto, el plástico se cuela por las fisuras y se produce un rebosamiento. Debe ser suficientemente resistente para soportar las presiones contradictorias del plástico fundido que se vierte a través del molde. Si la presión de inyección es demasiado alta, el plástico fluirá por el camino de menor resistencia. La principal causa de este problema en el moldeo por inyección es un mal cuidado del molde.

Aumentar la placa fuerza de sujeción para evitar las llamaradas. Otras estrategias consisten en aumentar el flujo de material, la temperatura del molde, la presión de inyección y la ventilación. El molde debe repararse y mantenerse con regularidad.

- Marcas de fregadero:

Se trata de pequeñas depresiones o cráteres en las partes más gruesas de una pieza plana. El material tira hacia dentro cuando un componente fabricado se contrae.

Estos defectos se deben a un tiempo de enfriamiento insuficiente o a un sistema de refrigeración que no permite que el plástico se enfríe adecuadamente y se cure en el molde. La baja presión en la cavidad del molde o las altas temperaturas de la compuerta también pueden causar marcas de hundimiento. Dado que las piezas moldeadas por inyección más gruesas tardan más en enfriarse, estos problemas son más frecuentes en los artículos más gruesos.

Deben tomarse varias medidas para evitar las marcas de hundimiento. Aumentar el tiempo de enfriamiento para reducir la contracción. Para acelerar el enfriamiento, reducir el grosor de las piezas de pared más gruesa. Para mejorar el enfriamiento y el curado, reduzca la temperatura del molde, aumente la presión de mantenimiento y prolongue la duración del mantenimiento.

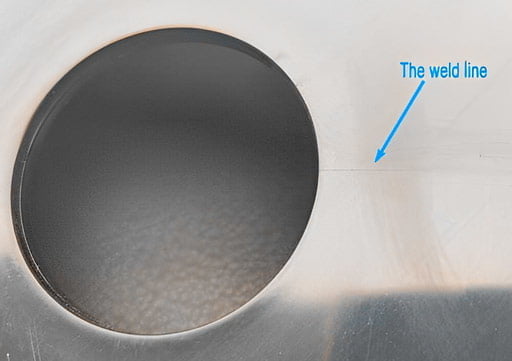

- Líneas de soldadura

Las líneas de soldadura, también conocidas como líneas de punto, son defectos de las piezas moldeadas causados por dos flujos de resina plástica que no se unen adecuadamente durante el moldeo por inyección. Cuando la resina se inyecta en un molde, debe fluir alrededor de los impedimentos del molde para formar las características de la pieza. El flujo de resina debe dividirse en dos frentes de flujo alrededor de la barrera y recombinarse. Cuando esto falla, se forman defectos en la línea de soldadura.

Para solucionar los problemas de las líneas de soldadura de moldeo por inyección, hay que investigar varios factores. Entre las posibles causas se encuentran:

- La presión de inyección es demasiado baja, lo que impide el flujo de resina.

- La reducción de la temperatura de proceso provoca el endurecimiento prematuro del plástico en algunas porciones del molde.

- El enfriamiento desigual del molde se debe a un flujo lento de la resina.

- Las impurezas de la resina influyen en la velocidad de flujo del molde

- El llenado excesivo del molde ralentiza el flujo.

- Cuestiones de diseño de moldes, como la colocación de las compuertas y el grosor de las paredes

Para optimizar el flujo de resina, aumente la presión de inyección, añada corredores calientes, ajustar el molde para variar el número y la ubicación de las compuertas, o cambiar el tipo de resina.

- Chorro

El "jetting" es un defecto en los productos moldeados por inyección. Se produce cuando la resina se inyecta en el molde demasiado rápido a través de una compuerta o canal. Un chorro de resina en forma de serpiente salpica la cavidad del molde, enfriándola antes de que el resto de la masa fundida pueda llenarla. La inyección se produce cuando un material no se suelda correctamente debido al enfriamiento.

Las principales razones para el jetting son:

- El flujo de la inyección de resina de moldeo

- Velocidad de inyección de resina

- La temperatura de la resina

Se puede evitar la inyección del molde en la cavidad evaluando la colocación y el diámetro de la compuerta. Otras opciones son ralentizar el pistón o utilizar canales calientes o un molde calentado para evitar el enfriamiento prematuro de la resina plástica. Por último, evalúe la resina y las alternativas para la temperatura del molde y la velocidad de enfriamiento.

- Líneas de flujo

Las líneas de flujo son manchas, patrones o líneas que aparecen en las zonas más delgadas de los componentes moldeados y suelen ser de un color ligeramente diferente. También pueden aparecer en la superficie de un producto bandas en forma de anillo en los puntos de entrada del molde. Las marcas de flujo no dañan los componentes, pero son indeseables en objetos que deben tener un aspecto excelente.

Las líneas de flujo se forman a medida que el material se enfría a través del molde. El grosor de la pared influye en el enfriamiento y la solidificación. Las líneas de flujo también pueden producirse mediante inyección lenta o moldeo a baja presión.

Llenar el molde antes de que se enfríe. Aumente la presión, la velocidad y la temperatura del material hasta los niveles adecuados indicados. Los fabricantes doblan y varían el grosor de las paredes para evitar cambios bruscos de dirección y caudal. Para ralentizar el enfriamiento, las compuertas del molde que introducen la solución de polímero en el producto final pueden colocarse lejos del refrigerante del molde (utilizado para regular y reducir la temperatura en el molde).

- Disparos cortos:

Esto ocurre cuando el plástico inyectado en el molde no llega a todos los lugares. Estos defectos pueden alterar significativamente el aspecto o la función del objeto moldeado, lo que los convierte en uno de los problemas más graves del moldeo por inyección. Los disparos cortos se producen cuando el material no puede llenar las cavidades del molde, lo que da lugar a un producto inacabado tras el enfriamiento.

Los disparos cortos pueden producirse por varias razones. El plástico puede no llenar los huecos si el disparo está mal calibrado. Si el plástico es demasiado denso, puede endurecerse antes de rellenar todos los huecos, lo que provoca un disparo corto. Los disparos cortos están causados por una desgasificación o ventilación de gas insuficiente, que atrapa el aire e impide que el plástico llene el hueco.

Mejorar el flujo del molde es una solución destacada a este problema. Esto puede lograrse rediseñando el molde con canales y compuertas más anchos, aumentando la velocidad y la presión de inyección o utilizando un material base más fino. Aumentar la temperatura del molde para ralentizar el enfriamiento del material. Construya o amplíe los orificios de ventilación para facilitar la salida del aire atrapado. Utilizar un plástico menos denso y más fluido para rellenar los huecos de difícil acceso.

Conclusión:

Aunque las dificultades, los problemas y los fallos a los que se enfrenta la industria del moldeo por inyección son infinitos, unas medidas eficaces y profesionales siempre pueden ayudar a evitar estas dificultades y garantizar una producción de moldes de calidad.