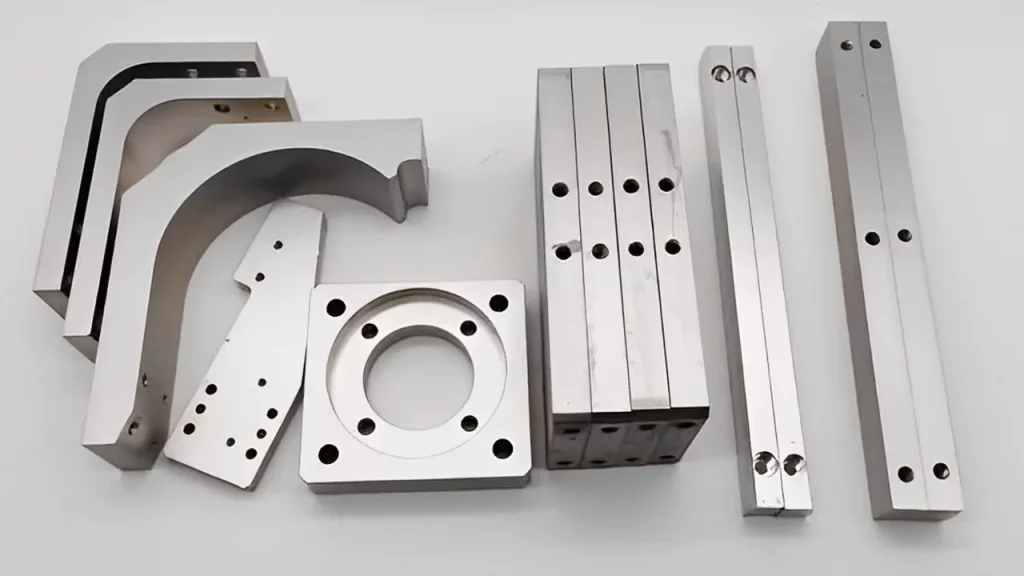

El fresado CNC es un proceso de fabricación muy preciso y eficaz que produce piezas complejas y exactas. Sin embargo, a pesar de su precisión, Piezas de fresado CNC a veces pueden experimentar deformaciones, dando lugar a piezas defectuosas que no cumplen las especificaciones requeridas. Esta deformación puede producirse debido a diversos factores que afectan al proceso de mecanizado, como las propiedades del material, los parámetros de corte, la estabilidad de la máquina y los factores medioambientales.

En este artículo, comprenderemos los factores comunes que pueden causar la deformación de las piezas de fresado CNC, los efectos de esta deformación en el producto final y las formas de prevenirla. Al comprender estos factores, los fabricantes pueden tomar medidas para garantizar la producción de piezas de alta calidad y precisión que cumplan las especificaciones deseadas.

Factores que pueden deformar las piezas de fresado CNC:

Material y estructura:

El material y la estructura de la pieza influirán en la deformación de las piezas de fresado CNC. ¿Por qué? Porque la magnitud de la deformación es proporcional a la complejidad de la forma, la relación de aspecto, espesor de pared tamañoy la rigidez y estabilidad del material. De este modo, al diseñar las piezas, se minimiza al máximo la influencia de estos factores en la deformación de la pieza.

La estructura de las piezas grandes, en particular, debe ser sensata. Antes del procesamiento, controlar de cerca la pieza en bruto, la dureza, la holgura y otros defectos para garantizar la calidad de la pieza en bruto y reducir la deformación de la pieza causada por ella.

Mecanizado incorrecto de la pieza:

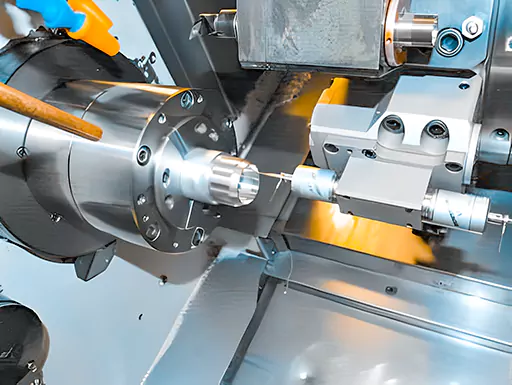

La pieza está sometida a la fuerza de corte durante el proceso de corte, lo que provoca una deformación elástica de las piezas de fresado CNC en la dirección de la fuerza, comúnmente denominada fenómeno de la cuchilla. Asegúrese de tomar las medidas correspondientes en la herramienta para dicha deformación, que debe estar afilada durante el acabado.

Por un lado, ayuda a reducir la resistencia formada por la fricción entre la herramienta y la pieza de trabajo; por otra parte, puede mejorar la capacidad de disipación de calor de la herramienta al cortar la pieza de trabajo, reduciendo así la tensión interna residual en la pieza de trabajo.

Por ejemplo, cuando se utiliza el método de fresado de un solo filo para fresar un gran plano de piezas de paredes finas, los parámetros de la herramienta seleccionan un ángulo de declinación mayor y un ángulo frontal mayor para reducir la resistencia al corte. Como corta suavemente, disminuye la distorsión en piezas de paredes finas y se utiliza con frecuencia en la fabricación.

Un ángulo de herramienta adecuado es fundamental para la cantidad de fuerza de corte durante el torneado, la deformación térmica creada durante el torneado y la calidad microscópica de la superficie de la pieza de trabajo durante el torneado. artículos de paredes delgadas. La magnitud del ángulo de desprendimiento de la herramienta determina la agudeza y el ángulo de la deformación de corte.

La deformación de corte y la fricción de Piezas de fresado CNC disminuyen porque el ángulo frontal es grande. Aún así, el ángulo frontal es demasiado grande, lo que reduce el ángulo de cuña de la herramienta, debilita la resistencia de la herramienta, causa mala disipación de calor y acelera el desgaste. Como resultado, las herramientas de alta velocidad se emplean cuando el torneado de piezas de acero de pared delgada, el ángulo frontal es de 6 ° 30 °, y la herramienta de carburo se utiliza para tomar 5 ° 20 ° en la esquina frontal.

El ángulo posterior de la herramienta es grande, la fricción es baja, y la fuerza de corte se reduce en consecuencia, pero el ángulo posterior es demasiado grande, y la fuerza de la herramienta se debilita. Al tornear piezas de paredes delgadas, utilice herramientas de torneado de acero de alta velocidad con un ángulo posterior de 6 ° 12 ° y herramientas de carburo cementado con un ángulo posterior de 4 ° 12 °, con el ángulo posterior más grande utilizado cuando el torneado fino y el ángulo posterior más pequeño tomado cuando el torneado áspero.

El enorme ángulo de declinación principal se utiliza cuando se toman los círculos interiores y exteriores de las secciones de paredes finas del automóvil. Puede lidiar mejor con la deformación de la pieza de trabajo con la selección adecuada de la herramienta es necesario. Si no quiere hacer un trabajo de bajo nivel, quiere liberarse del quo actual y quiere estudiar Programación UG.

En muchas circunstancias, el corte a alta velocidad se utiliza porque el calor creado por la fricción entre la herramienta y la pieza de trabajo deforma la pieza. Como las virutas se cortan rápidamente en mecanizado de alta velocidad, las virutas absorben la mayor parte del cabezal de corte, reduciendo la deformación térmica de la pieza. En segundo lugar, debido a la disminución de la parte de ablandamiento del material de la capa de corte en el mecanizado de alta velocidad, también se puede reducir la deformación del procesamiento de piezas de fresado CNC, lo cual es beneficioso para garantizar la precisión del tamaño y la forma de la pieza.

Además, los fluidos de corte se utilizan principalmente para reducir la fricción y la temperatura de corte durante el mecanizado. El uso adecuado del fluido de corte es fundamental para mejorar la durabilidad de la herramienta, la calidad de la superficie de mecanizado y la precisión del mecanizado. En consecuencia, debe emplearse una cantidad adecuada de fluido de corte para evitar la deformación de la pieza durante el mecanizado.

Utilizar una cantidad de corte aceptable en el mecanizado es fundamental para garantizar la precisión de la pieza. Cuando se mecanizan piezas de paredes delgadas con requisitos de alta precisión, se suele utilizar el mecanizado simétrico para igualar la tensión generada en los lados opuestos y conseguir una condición estable y una pieza plana después del mecanizado. Sin embargo, si una determinada operación requiere una cantidad significativa de cuchilla, la pieza se deforma debido a un desequilibrio de la tensión de tracción y compresión.

La fuerza de apriete al sujetar la pieza, la fuerza de corte al cortar, la deformación elástica y la deformación plástica cuando la pieza obstaculiza el corte de la herramienta, y la temperatura de la zona de corte aumenta, y se produce la deformación térmica son factores que intervienen en la deformación de las piezas de pared delgada durante el torneado.

En consecuencia, cuando rmediante mecanizadoEn el acabado, el volumen de la cuchilla suele ser de 0,20,5 mm, el avance suele ser de 0,10,2 mm/r o incluso menor, la velocidad de corte es de 6120 m/min. Aún así, no es fácil ser demasiado alto. Seleccione una cantidad razonable de corte para cumplir con el objetivo de reducir la deformación de las piezas de fresado CNC.

Sujeción incorrecta de la pieza:

Al sujetar la pieza de trabajo, elija el punto de sujeción adecuado y elija la fuerza de sujeción adecuada en función de la posición del punto de sujeción. Como resultado, los puntos de sujeción y de apoyo deben ser lo más coherentes posible para que la fuerza de sujeción actúe sobre el apoyo, el punto de sujeción debe estar lo más cerca posible de la superficie de procesamiento y se elige la posición en la que la fuerza no es fácil de causar deformación de sujeción.

Cuando la fuerza de sujeción actúa en múltiples direcciones sobre la pieza de trabajo, debe considerar la secuencia de la fuerza de sujeción, y la fuerza de sujeción debe actuar primero para que la pieza de trabajo y el soporte puedan alcanzar la fuerza de sujeción. No es fácil que sea demasiado grande, y la fuerza de sujeción principal para equilibrar la fuerza de corte debe actuar en último lugar.

En segundo lugar, aumentar la superficie de contacto entre la pieza y el útil o utilizar una fuerza de sujeción axial. Aumentar la rigidez de las piezas es una técnica eficaz para solucionar la deformación por apriete. Sin embargo, las piezas de paredes delgadas tienen poca rigidez debido a su forma y estructura. Se producirá deformación como resultado de la operación de la fuerza de sujeción.

Aumentar el área de contacto entre la pieza y la fijación puede reducir significativamente la distorsión de la pieza durante la sujeción. Al fresar piezas de paredes delgadas, por ejemplo, se utiliza un gran número de placas de presión elásticas para aumentar el área de fuerza de las piezas de contacto; al girar el diámetro interior y el círculo exterior del manguito de paredes delgadas, ya sea un simple anillo de transición abierto, un mandril elástico o una mordaza de arco, se aumenta el área de contacto durante la sujeción de la pieza de trabajo.

Este enfoque facilita la tolerancia de las fuerzas de sujeción y evita la deformación de la pieza. El empleo de la fuerza de sujeción axial también se utiliza comúnmente en la producción; el diseño y la construcción de accesorios especiales pueden hacer que las fuerzas de sujeción operen en la cara del extremo, lo que puede abordar la pared delgada de la pieza de trabajo, la baja rigidez y la deformación de las piezas de fresado CNC de flexión.

Deformación por tensión posterior al mecanizado:

Después del procesamiento, la pieza tiene una tensión interna, y esta distribución de tensión interna está relativamente equilibrada, por lo que la forma de la pieza es relativamente estable. Sin embargo, tras eliminar algunos materiales y someterla a tratamiento térmico, la tensión interna cambia, y la pieza debe volver a alcanzar el equilibrio de fuerzas, por lo que la forma ha cambiado.

Para resolver este tipo de Piezas de fresado CNC deformación, la pieza que debe enderezarse puede tratarse térmicamente hasta una determinada altura. Se utiliza un utillaje específico para prensarla y enderezarla. A continuación, el utillaje y la pieza se colocan juntos en el horno de calentamiento, con diferentes temperaturas y tiempos de calentamiento seleccionados en función de los materiales de las distintas piezas.

La estructura interna de la pieza es estable tras el enderezado térmico. En este punto, la pieza no sólo tiene una gran rectitud, sino que también se eliminan los fenómenos de trabajo de endurecimiento, lo que facilita el acabado posterior de la pieza. La pieza de fundición debe envejecerse para eliminar las tensiones residuales internas y reprocesarse tras la deformación, es decir, desbastado-envejecimiento-reprocesado.

El procesamiento de perfilado es necesario para piezas grandes, lo que significa que la cantidad de deformación tras la unión de la pieza se reserva en la dirección opuesta durante el procesamiento, lo que evita eficazmente la deformación del componente tras el montaje.

Conclusión:

Aún así, tengo algunas preguntas y preocupaciones con respecto a la deformación de Piezas de fresado CNC. No dude en ponerse en contacto con nuestros profesionales en Prototool.