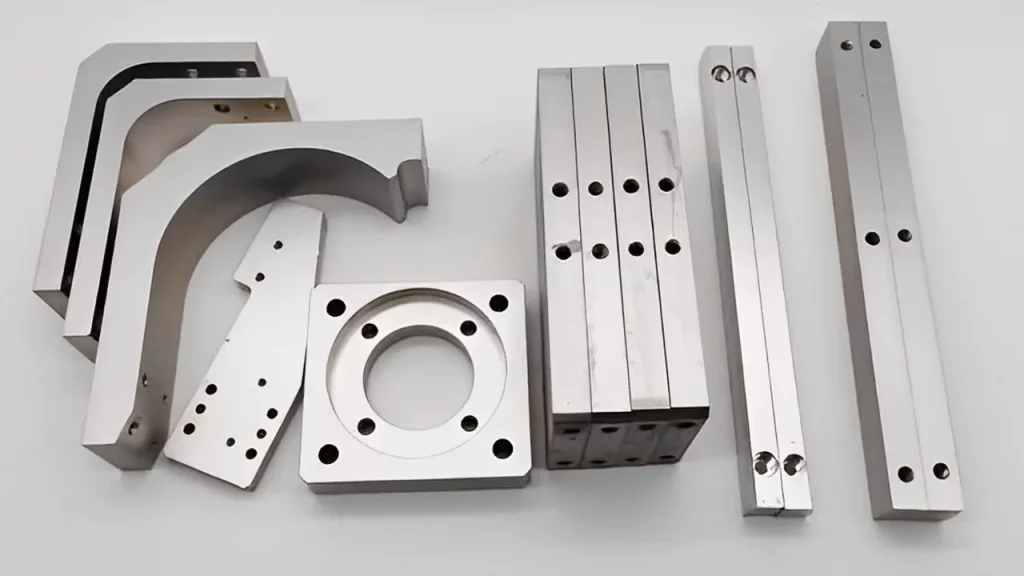

CNC-Fräsen ist ein hochpräzises und effizientes Fertigungsverfahren, mit dem komplexe und genaue Teile hergestellt werden. Doch trotz seiner Präzision, CNC-Frästeile können sich manchmal verformen, was zu fehlerhaften Teilen führt, die nicht den erforderlichen Spezifikationen entsprechen. Diese Verformung kann durch verschiedene Faktoren verursacht werden, die den Bearbeitungsprozess beeinflussen, z. B. Materialeigenschaften, Schnittparameter, Maschinenstabilität und Umweltfaktoren.

In diesem Artikel werden die häufigsten Faktoren erläutert, die zu einer Verformung von CNC-Frästeilen führen können, sowie die Auswirkungen dieser Verformung auf das Endprodukt und die Möglichkeiten, sie zu verhindern. Wenn Hersteller diese Faktoren verstehen, können sie Maßnahmen ergreifen, um die Produktion hochwertiger, genauer Teile zu gewährleisten, die den gewünschten Spezifikationen entsprechen.

Faktoren, die CNC-Frästeile verformen können:

Material und Struktur:

Das Material und die Struktur des Werkstücks beeinflussen die Verformung der CNC-Frästeile. Warum ist das so? Weil das Ausmaß der Verformung proportional zur Komplexität der Form, dem Seitenverhältnis, ist, Wandstärke Größesowie die Steifigkeit und Stabilität des Werkstoffs. Dadurch wird bei der Konstruktion der Teile der Einfluss dieser Faktoren auf die Werkstückverformung so weit wie möglich minimiert.

Insbesondere die Struktur von großen Teilen sollte vernünftig sein. Kontrollieren Sie vor der Bearbeitung genau den Rohling, die Härte, die Lockerheit und andere Fehler, um die Qualität des Rohlings sicherzustellen und die dadurch verursachte Verformung des Werkstücks zu verringern.

Falsche Bearbeitung des Werkstücks:

Das Werkstück ist während des Zerspanungsprozesses der Zerspanungskraft ausgesetzt, was zu einer elastischen Verformung der CNC-Frästeile in Richtung der Kraft führt, die gemeinhin als Messerphänomen bezeichnet wird. Achten Sie darauf, entsprechende Maßnahmen am Werkzeug zu ergreifen, das bei der Endbearbeitung scharf sein muss, um eine solche Verformung zu vermeiden.

Einerseits hilft es, den Widerstand zu verringern, der durch die Reibung zwischen das Werkzeug Andererseits kann es die Wärmeableitung des Werkzeugs beim Schneiden des Werkstücks verbessern und dadurch die Eigenspannung des Werkstücks verringern.

Wird zum Beispiel das Einschneidenfräsen zum Fräsen einer großen Fläche dünnwandiger Teile verwendet, wählen die Werkzeugparameter einen größeren Hauptneigungswinkel und einen größeren Stirnwinkel, um den Schnittwiderstand zu verringern. Da dieses Verfahren sanft schneidet, verringert es den Verzug bei dünnwandigen Teilen und wird häufig in der Fertigung eingesetzt.

Der richtige Werkzeugwinkel ist entscheidend für die Höhe der Schnittkraft beim Drehen, die beim Drehen entstehende thermische Verformung und die mikroskopische Qualität der Werkstückoberfläche beim Drehen dünnwandige Gegenstände. Die Größe des Spanwinkels des Werkzeugs bestimmt die Schärfe und den Winkel der Schnittverformung.

Die Schnittverformung und Reibung von CNC-Frästeile sind geringer, weil der vordere Winkel groß ist. Dennoch ist der vordere Winkel zu groß, was den Keilwinkel des Werkzeugs verringert, die Werkzeugfestigkeit schwächt, eine schlechte Wärmeableitung verursacht und den Verschleiß beschleunigt. Infolgedessen werden Hochgeschwindigkeitswerkzeuge beim Drehen von dünnwandigen Stahlteilen eingesetzt, der vordere Winkel beträgt 6° 30°, und das Hartmetallwerkzeug wird verwendet, um 5° 20° an der vorderen Ecke zu nehmen.

Ist der Rückenwinkel des Werkzeugs groß, ist die Reibung gering, und die Schnittkraft wird entsprechend gesenkt, aber der Rückenwinkel ist zu groß, und die Festigkeit des Werkzeugs wird geschwächt. Beim Drehen von dünnwandigen Werkstücken sollten Schnellarbeitsstahl-Drehwerkzeuge mit einem Rückenwinkel von 6 ° 12 ° und Hartmetallwerkzeuge mit einem Rückenwinkel von 4 ° 12 ° verwendet werden, wobei der größere Rückenwinkel beim Feindrehen und der kleinere Rückenwinkel beim Schruppdrehen verwendet wird.

Der große Hauptneigungswinkel wird verwendet, wenn die Innen- und Außenkreise der dünnwandigen Teile des Fahrzeugs aufgenommen werden. Mit der richtigen Werkzeugauswahl können Sie die Verformung des Werkstücks besser bewältigen. Wenn Sie keine einfache Arbeit verrichten wollen, sich vom derzeitigen Status quo lösen wollen und sich mit UG-Programmierung.

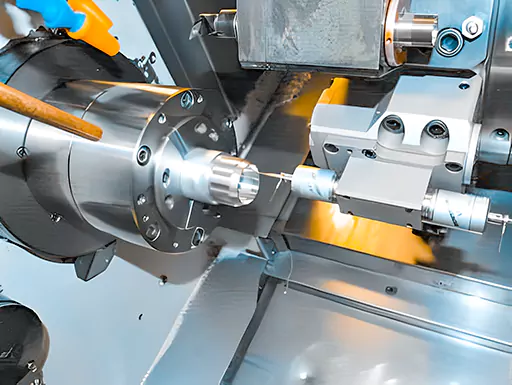

In vielen Fällen wird die Hochgeschwindigkeitsbearbeitung eingesetzt, weil die durch die Reibung zwischen Werkzeug und Werkstück entstehende Wärme das Werkstück verformt. Da die Späne schnell abgeschnitten werden HochgeschwindigkeitsbearbeitungBei der Hochgeschwindigkeitsbearbeitung absorbieren die Späne den größten Teil des Schneidkopfes, wodurch die thermische Verformung des Werkstücks verringert wird. Zweitens, aufgrund der Abnahme der Erweichung Teil der Schneidschicht Material in High-Speed-Bearbeitung, die Verformung der CNC-Fräsen Teile Verarbeitung kann auch reduziert werden, was von Vorteil ist, um die Größe und Formgenauigkeit des Teils zu gewährleisten.

Darüber hinaus werden Kühlschmierstoffe in erster Linie zur Verringerung der Reibung und der Schnitttemperatur beim Schneiden verwendet. Der richtige Einsatz von Kühlschmierstoffen ist entscheidend für die Haltbarkeit der Werkzeuge, die Qualität der Bearbeitungsoberfläche und die Präzision der Bearbeitung. Daher muss eine geeignete Menge an Schneidflüssigkeit verwendet werden, um eine Verformung der Teile während der Bearbeitung zu vermeiden.

Die Verwendung einer akzeptablen Schnittmenge bei der Bearbeitung ist entscheidend für die Präzision der Teile. Bei der Bearbeitung dünnwandiger Teile mit hohen Präzisionsanforderungen wird in der Regel eine symmetrische Bearbeitung durchgeführt, um die auf den gegenüberliegenden Seiten erzeugten Spannungen auszugleichen und einen stabilen Zustand und ein flaches Werkstück nach der Bearbeitung zu erreichen. Wenn jedoch bei einem bestimmten Arbeitsgang ein erheblicher Messereinsatz erforderlich ist, verformt sich das Werkstück aufgrund eines Ungleichgewichts von Zug- und Druckspannungen.

Die Spannkraft beim Einspannen des Werkstücks, die Schnittkraft beim Schneiden, die elastische Verformung und die plastische Verformung, wenn das Werkstück das Schneiden des Werkzeugs behindert, sowie der Temperaturanstieg in der Schneidezone und die thermische Verformung sind Faktoren, die bei der Verformung dünnwandiger Teile während des Drehens auftreten.

Infolgedessen, wenn rmaschinelle BearbeitungBei der Endbearbeitung beträgt das Messervolumen in der Regel 0,20,5 mm, der Vorschub 0,10,2 mm/r oder noch weniger, die Schnittgeschwindigkeit 6120 m/min und die Schnittgeschwindigkeit ist so hoch wie möglich. Dennoch ist es nicht einfach, zu hoch zu sein. Wählen Sie eine vernünftige Menge von Schneiden, um das Ziel der Verringerung der CNC-Frästeile Verformung zu erfüllen.

Unsachgemäßes Einspannen des Werkstücks:

Wählen Sie beim Einspannen des Werkstücks die geeignete Spannstelle und wählen Sie die geeignete Spannkraft entsprechend der Position der Spannstelle. Daher sollten die Spann- und Auflagepunkte möglichst übereinstimmen, so dass die Spannkraft auf die Auflage wirkt, der Spannpunkt sollte so nah wie möglich an der Bearbeitungsfläche liegen, und es sollte eine Position gewählt werden, an der die Kraft nicht so leicht eine Spannverformung verursacht.

Wenn die Spannkraft in mehreren Richtungen auf das Werkstück einwirkt, sollten Sie die Spannkraftreihenfolge beachten, und die Spannkraft sollte zuerst wirken, damit das Werkstück und die Auflage die Spannkraft erreichen können. Es ist nicht einfach, zu groß zu sein, und die Hauptspannkraft zum Ausgleich der Schnittkraft sollte zuletzt wirken.

Zweitens muss entweder die Kontaktfläche zwischen Werkstück und Spannvorrichtung vergrößert oder eine axiale Spannkraft verwendet werden. Die Erhöhung der Steifigkeit von Teilen ist eine wirksame Technik zur Lösung von Spannverformungen. Dünnwandige Teile haben jedoch aufgrund ihrer Form und Struktur eine geringe Steifigkeit. Durch die Einwirkung der Spannkraft kommt es zu Verformungen.

Durch die Vergrößerung der Kontaktfläche zwischen Werkstück und Spannvorrichtung kann der Verzug des Werkstücks beim Spannen erheblich reduziert werden. Beim Fräsen dünnwandiger Teile wird beispielsweise eine große Anzahl elastischer Druckplatten verwendet, um die Kraftfläche der Kontaktteile zu vergrößern; beim Drehen des Innendurchmessers und des Außenkreises der dünnwandigen Hülse, sei es ein einfacher offener Übergangsring, ein elastischer Dorn oder eine Bogenbacke, wird die Kontaktfläche beim Einspannen des Werkstücks vergrößert.

Auf diese Weise lassen sich die Spannkräfte leichter ertragen und eine Verformung des Werkstücks vermeiden. Die Verwendung von axialer Spannkraft wird ebenfalls häufig in der Produktion eingesetzt; durch die Konstruktion und den Bau spezieller Vorrichtungen können die Spannkräfte auf die Stirnseite wirken, wodurch die dünne Wand des Werkstücks, die geringe Steifigkeit und die Verformung der CNC-Frästeile durch Biegen ausgeglichen werden können.

Spannungsdeformation nach der Bearbeitung:

Nach der Bearbeitung weist das Teil innere Spannungen auf, und diese innere Spannungsverteilung ist relativ ausgeglichen, so dass die Form des Teils relativ stabil ist. Nach dem Entfernen einiger Materialien und der Wärmebehandlung ändert sich jedoch die Eigenspannung, und das Werkstück muss das Kräftegleichgewicht wiederherstellen, so dass sich die Form verändert hat.

Um diese Art von Problemen zu lösen CNC-Frästeile Verformung kann das zu richtende Werkstück bis zu einer bestimmten Höhe wärmebehandelt werden. Mit einem speziellen Werkzeug wird es in einen geraden Zustand gepresst. Anschließend werden das Werkzeug und das Werkstück zusammen in den Wärmeofen gelegt, wobei je nach den Materialien der verschiedenen Teile unterschiedliche Heiztemperaturen und Heizzeiten gewählt werden.

Die innere Struktur des Werkstücks ist nach dem thermischen Richten stabil. Zu diesem Zeitpunkt weist das Werkstück nicht nur eine hohe Geradheit auf, sondern auch die Phänomene der Härtearbeit sind beseitigt, was die weitere Bearbeitung des Teils erleichtert. Das Gussteil sollte gealtert werden, um innere Eigenspannungen zu beseitigen, und nach der Verformung nachbearbeitet werden, d. h. Grobbearbeitung - Alterung - Nachbearbeitung.

Bei großen Teilen ist eine profilierende Bearbeitung erforderlich, d. h. der Verformungsbetrag nach dem Fügen des Werkstücks wird während der Bearbeitung in die entgegengesetzte Richtung zurückgehalten, wodurch eine Verformung des Bauteils nach der Montage wirksam verhindert wird.

Schlussfolgerung:

Dennoch habe ich ein paar Fragen und Bedenken bezüglich der Verformung der CNC-Frästeile. Sie können unsere Fachleute kontaktieren unter Prototool.