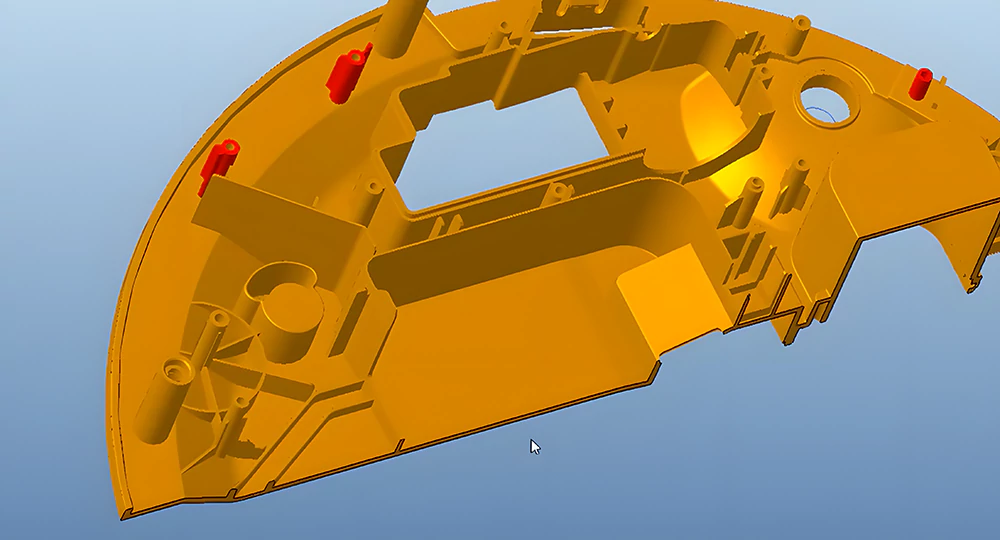

Moldeo por inyección es una piedra angular en fabricación de piezas de plásticodesempeñando un papel fundamental en diversas industrias. En equipamiento médico a interiores de automóviles, carcasas electrónicas a menaje del hogary más allá, la omnipresencia de las piezas moldeadas por inyección es innegable.

El proceso consiste en fundir plástico en bruto en un máquina de moldeo por inyecciónEl proceso de fabricación consiste en moldearlo, darle forma dentro de un molde y dejar que se enfríe y solidifique, produciendo componentes de diseño intrincado.

La complejidad del diseño de piezas de plástico exige una atención meticulosa a diversos factores, como los requisitos funcionales, la selección de materiales y las consideraciones estructurales. Entre los elementos clave cruciales para este proceso de diseño se encuentran espesor de pared...calado, texturas, costillas y, notablemente.., jefes.

Como puntos de fijación y montaje, los resaltes suelen ser salientes cilíndricos con orificios estratégicamente situados para tornillos o insertos roscados. Garantizar su diseño eficaz es primordial, ya que requieren radios de base generosos para ofrecer resistencia y un amplio ángulo de desmoldeo para extraer las piezas del molde sin problemas.

Este blog profundiza en las directrices fundamentales para diseño jefe en piezas moldeadas por inyección, con el objetivo de mejorar la moldeabilidad, prolongar la vida útil del molde, aumentar la longevidad operativa de la pieza y reducir los costes de fabricación.

Diseño de jefes: Un breve resumen

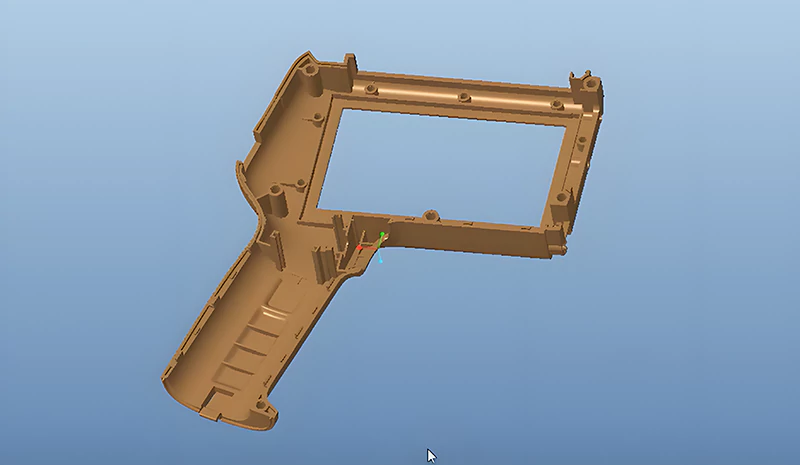

En plástico diseño de piezas moldeadasun elemento crucial que exige atención es el concepto de diseño del jefe. ¿Qué es exactamente un resalte en piezas moldeadas? En esencia, un resalte es un elemento estructural, un saliente cilíndrico con orificios estratégicamente colocados dentro de los componentes moldeados.

La función principal de los resaltes es proporcionar puntos de fijación para tornillos, elementos de fijación u otros elementos esenciales para el montaje. Estas características desempeñan un papel fundamental a la hora de facilitar los procesos de montaje, al tiempo que garantizan la integridad estructural del producto final.

Comprender y dominar el diseño de patrones es indispensable para optimizar la funcionalidad y la fabricabilidad de las piezas moldeadas de plástico.

Elementos de diseño de Boss

El diseño eficaz de los resaltes es fundamental para la integridad estructural de las piezas moldeadas. Para conseguir una resistencia óptima sin comprometer el diseño general, es necesario tener en cuenta varios elementos clave:

Relación de espesores

El grosor de las paredes de los resaltes no debe superar el 60% del grosor de la pared principal de la pieza. Lograr este equilibrio es crucial para garantizar la resistencia del resalte sin comprometer la integridad estructural general de la pieza moldeada.

Radio de la base

La estabilidad y la prevención del alabeo durante la fabricación dependen en gran medida de la proporción del radio base. El radio de la base debe ser al menos el 25% del grosor de la pared principal, lo que proporciona una base sólida. Esto corresponde a un diámetro de la base de al menos el 50%, lo que contribuye a la resistencia general del saliente.

Conexión a paredes adyacentes

Los salientes deben conectarse siempre a las paredes adyacentes mediante nervios o cartelas. Esta conexión estratégica ayuda a evitar la creación de secciones gruesas, minimizando el riesgo de alabeo durante el proceso de fabricación. Un diseño bien pensado garantiza una integración perfecta de los salientes en la estructura general de la pieza.

Relación de filetes en la base

Como punto de unión entre dos superficies, la base de los resaltes requiere un proporción de filetes para una mayor resistencia. Esta medida preventiva protege contra las posibles tensiones inducidas por la inserción de tornillos u otros herrajes, garantizando la resistencia y minimizando el riesgo de fractura.

La incorporación de una relación de fileteado es un paso fundamental para mejorar la longevidad y fiabilidad del saliente dentro de la pieza moldeada.

10 directrices críticas de diseño para piezas de plástico moldeadas

1. Radio mínimo en la base del saliente

La aplicación de un filete con un radio mínimo específico en la base de un resalte es imprescindible para mitigar la concentración de tensiones. Este radio se coloca estratégicamente en el punto de intersección del resalte con la pared nominal, lo que reduce eficazmente la tensión y mejora la integridad estructural general.

Aunque el radio proporciona resistencia, debe controlarse cuidadosamente para evitar secciones gruesas, equilibrando el soporte estructural y la fabricabilidad. El rango recomendado para este radio base es de 0,25-0,5 veces el grosor nominal de la pared, lo que garantiza un rendimiento óptimo durante el proceso de moldeo.

2. Espacio entre jefes

La colocación estratégica de los resaltes es crucial para evitar la creación de zonas delgadas que planteen problemas en el proceso de refrigeración. Mantener una separación adecuada entre los resaltes, idealmente al menos 2 veces el grosor nominal de la pared, es esencial para una refrigeración eficaz y una mejora de la calidad.

La proximidad entre jefes puede provocar dificultades de refrigeración, afectar a la productividad y vida del molde. Un espaciado adecuado es clave para garantizar un enfriamiento uniforme y aumentar la longevidad del molde.

3. Radio en la base del orificio en el saliente

Introducir un radio en la base del orificio de un saliente sirve para múltiples propósitos, entre ellos evitar esquinas afiladas y concentración de tensiones. Esta característica de diseño ayuda en el proceso de moldeo y contribuye a la reducción de tensiones, garantizando la longevidad de la pieza moldeada.

El radio recomendado en la base del orificio del resalte se sitúa entre 0,25 y 0,5 veces el grosor nominal de la pared, lo que supone un equilibrio entre la facilidad de fabricación y la reducción de tensiones.

4. Calado mínimo para Boss OD

Para garantizar una fácil expulsión del molde es necesario un calado adecuado en la parte superior del molde. diámetro exterior (OD). Este ángulo de inclinación, normalmente superior o igual a 0,5 grados, facilita un proceso de desmoldeo suave.

Un calado adecuado en la superficie exterior del inserto no sólo agiliza la fabricación, sino que también contribuye a la eficacia del proceso de moldeo por inyección, minimizando los problemas de producción.

5. Calado mínimo para la identificación del jefe

Las consideraciones de diseño a menudo requieren una conicidad mínima en el diámetro interior (DI) de un resalte para un acoplamiento adecuado con los elementos de fijación.

Se recomienda un ángulo de inclinación igual o superior a 0,25 grados en las paredes interiores del saliente, para garantizar la estanqueidad. desmoldeo y establecer un ajuste seguro para los elementos de fijación. Este calado en el diámetro interior contribuye tanto a la fabricabilidad como a la funcionalidad de la pieza moldeada final.

6. Relación entre la altura del saliente y el diámetro exterior

Conseguir el equilibrio adecuado entre la altura del saliente y el diámetro exterior (DE) es crucial para evitar que se produzcan daños indeseados. masa de material y secciones gruesas en la base.

Con una altura recomendada inferior a tres veces el diámetro exterior, esta directriz de diseño favorece la refrigeración eficaz, la reducción de la duración del cicloy la precisión dimensional de los agujeros perforados. Una relación altura/OD es esencial para un rendimiento óptimo de la pieza.

7. Radio mínimo en la punta del saliente

Para soportar cargas variables durante las condiciones de servicio, es esencial proporcionar un filete con un radio mínimo específico en la punta de un saliente. Esta característica de diseño reduce eficazmente la concentración de tensiones y mejora la durabilidad y la vida útil de la pieza moldeada.

El radio mínimo recomendado en la punta contribuye a la resistencia general del saliente en diferentes situaciones de carga.

8. Chaflán en la parte superior del saliente

Incorporación de un chaflán en la parte superior de un resalte es una entrada beneficiosa para los elementos de fijación durante el proceso de montaje. Esta característica de diseño garantiza un acoplamiento y una alineación suaves durante el montaje, lo que agiliza el proceso de fabricación.

El chaflán en la parte superior del saliente contribuye a la facilidad de montaje y a la calidad general de la pieza moldeada final.

9. Espesor de la pared del saliente

Manteniendo un grosor de pared ideal para los jefes, aproximadamente el 60 por ciento del pared nominales fundamental para evitar problemas como vacíos, marcas de hundimientoy tiempos de ciclo prolongados.

Aunque sobrepasar este grosor puede plantear problemas de fabricación, puede considerarse la posibilidad de ajustar el grosor de la pared para los resaltes en zonas no visibles, lo que permitiría aumentar las tensiones impuestas por los tornillos autorroscantes. Conseguir el equilibrio adecuado en el grosor de la pared es esencial para un rendimiento óptimo de la pieza.

10. Jefe autónomo

Para garantizar un flujo de material y una distribución de la carga uniformes, se recomienda utilizar un taladro en los resaltes y otras secciones gruesas. La fijación del saliente a la pared lateral mejora la rigidez y el flujo de material, lo que contribuye a la integridad estructural general de la pieza moldeada.

Esta consideración en el diseño es crucial para lograr un mejor rendimiento y fabricabilidad de la pieza.

Retos y soluciones en el diseño de jefes

Un diseño inadecuado del molde plantea retos que pueden afectar significativamente a la estética y la funcionalidad de las piezas moldeadas. ¿Cuáles son estos retos? ¿Cómo se pueden resolver? Explorémoslo a continuación.

Marcas de hundimiento y alabeo

Desafío

Uno de los principales problemas que plantea el diseño de los resaltes es la posibilidad de que se produzcan marcas de hundimiento y alabeos. Cuando los resaltes no están bien diseñados, ya sea por un grosor excesivo o por falta de refuerzo adecuado, se enfrían a una velocidad distinta de la de las zonas circundantes.

Esta disparidad de temperaturas puede provocar antiestéticas marcas de hundimiento, crear depresiones en la superficie y alabeo, haciendo que la pieza se desvíe de su forma prevista.

Solución

Para hacer frente a este reto hay que optimizar el grosor de las paredes de los resaltes e incorporar nervios de refuerzo. Un grosor de pared adecuado garantiza un enfriamiento uniforme, minimizando el riesgo de marcas de hundimiento y alabeo. Los nervios de refuerzo son cruciales para distribuir la tensión uniformemente por el saliente, evitando deformaciones localizadas y mejorando la integridad general de la pieza.

Impacto en el tiempo de enfriamiento y la duración del ciclo

Desafío

Los resaltes influyen directamente en los tiempos de enfriamiento y de ciclo durante el proceso de moldeo. En los casos en que los resaltes son excesivamente gruesos o están mal diseñados, pueden atrapar el calor, lo que prolonga la refrigeración y los tiempos de ciclo.

Esto no sólo ralentiza el proceso de fabricación, sino que también provoca aumento de los costes de producción.

Solución

Para mitigar el impacto sobre la refrigeración y los tiempos de ciclo es necesario realizar ajustes estratégicos en los canales de refrigeración del molde. La optimización del diseño general del molde, con especial atención a la colocación de los resaltes, puede minimizar los efectos adversos sobre la refrigeración y los tiempos de ciclo.

Selección de materiales y compatibilidad limitadas

Desafío

El material seleccionado para las piezas moldeadas influye significativamente en el diseño del inserto. La elección de un material incompatible puede someter al inserto a tensiones excesivas que podrían provocar grietas o fallos.

Solución

Superar este reto gira en torno a la selección del material adecuado para el diseño del jefe. Opte por un material con la resistencia, rigidez y resistencia química necesarias para garantizar que el saliente pueda soportar las cargas y las condiciones ambientales.

La selección de materiales es crucial para conseguir diseños de salientes duraderos y fiables en las piezas moldeadas.

Conclusión

Los salientes de las piezas moldeadas por inyección son elementos cruciales que actúan como anclajes, soportes y facilitadores de un montaje fiable. Estos componentes desempeñan un papel crucial a la hora de garantizar la integridad estructural y el rendimiento óptimo del producto final.

Cumplir las directrices fundamentales de diseño es imprescindible para producir piezas de plástico con salientes robustos, funcionales y visualmente atractivos.

Para quienes buscan piezas moldeadas de la máxima calidad con un diseño de jefe fiable, Prototool se perfila como la opción óptima. Nuestro servicios de moldeo por inyección cuentan con el respaldo de un equipo experimentado que se compromete a satisfacer sus necesidades específicas. ¿Quiere saber más? Póngase en contacto con nosotros hoy mismo.