Máquinas utilizadas para moldeo de plástico para paletas de plástico se han hecho un hueco en un revolucionario cambio del panorama industrial, sustituyendo los palés de madera convencionales por innovadoras alternativas de plástico. Pero, ¿es realmente útil? Sinceramente, la aparición de máquinas avanzadas para palés de plástico no sólo mejora la eficiencia de la producción, sino que también optimiza la utilización del espacio y fomenta el respeto por el medio ambiente.

¿No sabe cómo? Entonces estás en el lugar adecuado. En este artículo, exploraremos eso y más en detalle. Siga leyendo para conocer las ventajas y el uso de moldeo de plástico para palés de plástico.

¿Cuándo se utilizan palés de plástico?

Los palés de plástico tienen una amplia aplicación en diversas industrias, especialmente en logística de la cadena de suministrodebido a su durabilidad, versatilidad y diseño higiénico. A medida que aumenta la demanda de palés de plástico moldeados por inyección, los fabricantes exploran métodos de producción eficientes, destacando el moldeo de plástico como tecnología clave.

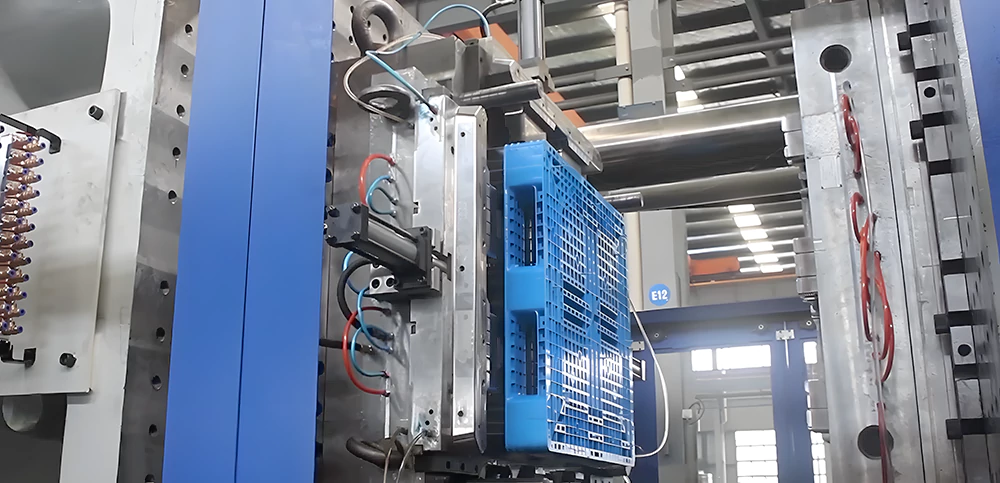

Sistema de sujeción de gran rigidez y estabilidad

El moldeo por inyección de paletas de plástico destaca por su capacidad para lograr una gran rigidez. Esto se garantiza meticulosamente mediante el análisis de tensiones, junto con una estable sistema de sujeción empleando cuatro sistemas hidráulicos.

El resultado es una deformación mínima del molde, una precisión exacta y un paralelismo sostenido, lo que evita eficazmente cualquier inclinación indeseada del molde. Esto no solo garantiza la integridad estructural de las paletas de plástico, sino que también contribuye a su larga durabilidad.

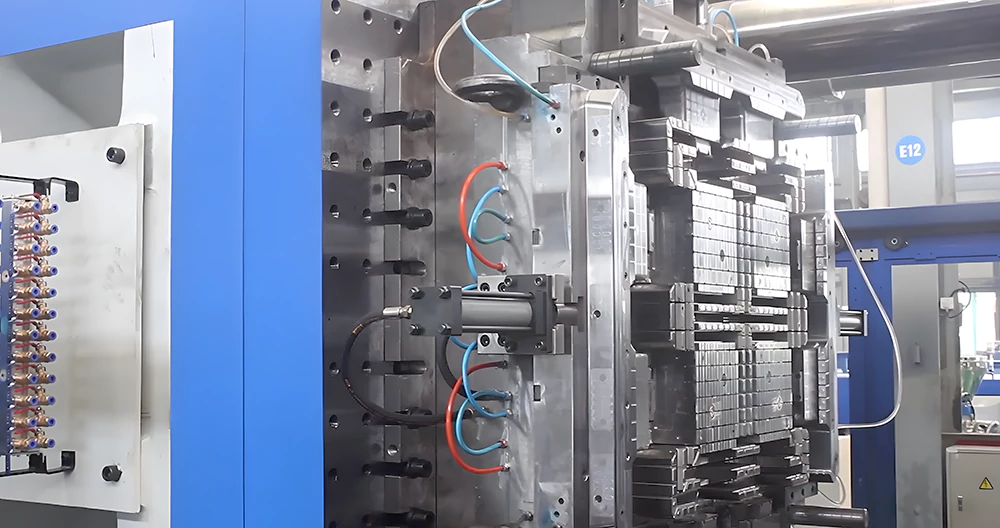

Mayor velocidad de cambio de moldes

Una de las características más destacadas, ejemplificada en máquinas como Máquina de moldeo por inyección TPII de CLFes el proceso acelerado de cambio de moldes. Este proceso cambia las reglas del juego para los fabricantes que producen pequeños volúmenes y grandes variedades.

Las estructuras específicamente diseñadas facilitan transiciones más rápidas y suaves entre moldes, minimizando el tiempo de inactividad y maximizando la eficiencia general de la producción.

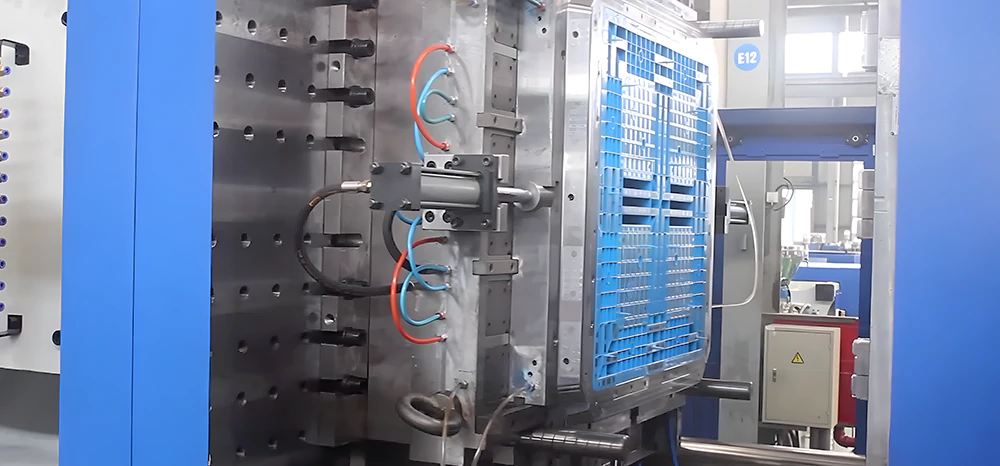

Flexibilidad de personalización

El diseño de dos placas incorporado en el moldeo de plástico para máquinas de paletas de plástico introduce un nuevo nivel de flexibilidad para la personalización. Tomemos, por ejemplo, la serie TPII, que permite el intercambio de moldes desde el lateral.

Esto proporciona espacio adicional y simplifica el proceso, convirtiéndolo en una inversión atractiva para los inversores. fabricantes de palets de plástico buscando diseños distintivos. La flexibilidad que ofrece la personalización garantiza que cada paleta de plástico pueda adaptarse con precisión a las diversas necesidades de la industria.

Un ejemplo de éxito es la colaboración de una destacada marca taiwanesa especializada en palés de plástico. Al perfeccionar el diseño del sistema de refrigeración y reducir estratégicamente el tiempo de ciclo del producto, se produjo una notable disminución 40% del tiempo de ciclo global.

Esto se tradujo en una hazaña impresionante: la producción de un palé de plástico de 11 kg en apenas 90 segundos. Esta historia de éxito subraya cómo los avances en el moldeo por inyección de palés de plástico pueden dar lugar a mejoras significativas en la eficiencia y el rendimiento de la producción.

El proceso de moldeo por inyección de paletas de plástico

El proceso de fabricación de palés de plástico mediante moldeo por inyección implica varias fases cruciales:

Introducción precisa del material

El viaje comienza con la introducción del plástico en la máquina de moldeo por inyección a través de un sistema de tolvas meticulosamente controlado. Este paso garantiza la precisión en la entrada de material, sentando las bases para crear palés de plástico moldeados por inyección de alta calidad.

Fusión e inyección

El material plástico se somete a un proceso de transformación en el que intervienen bandas de calentamiento y fuerza de fricción, lo que provoca su paso a estado líquido. A continuación, este plástico fundido se inyecta en un molde o cavidad cuidadosamente elaborados, adoptando la forma precisa requerida para la paleta de plástico. A continuación se produce un enfriamiento y endurecimiento eficientes, facilitados por un sistema de refrigeración de última generación.

Tipos de sistemas de inyección

En el ámbito de la fabricación de palés de plástico, hay dos sistemas de inyección principales que desempeñan un papel crucial:

- Sistema de baja presión: Este sistema consiste en inyectar en la cavidad del molde una mezcla de material plástico y un gas inerte. El resultado es un núcleo celular envuelto por plástico rígido. Este método resulta ideal para fabricar palés de plástico con una relación resistencia-peso óptima, lo que garantiza tanto la durabilidad como la rentabilidad de la producción.

- Inyección a alta presión: Muy utilizado en la fabricación de productos de alta densidad. polietileno (HDPE) o polipropileno (PP) paletas de plástico, el sistema de inyección a alta presión es un método preciso conocido por proporcionar un acabado de alto brillo al producto final. Además, elimina la necesidad de tratamientos adicionales posteriores a la producción, lo que agiliza el proceso de fabricación.

Termoformado de palés de plástico

El proceso de termoformado es otro destacado proceso de fabricación de paletas de plástico moldeadas por inyección, especialmente adecuado para la producción a gran escala. El proceso consiste en calentar el plástico hasta una temperatura flexible, darle forma sobre un molde y dejar que se enfríe. El proceso de termoformado ofrece dos técnicas principales: el termoformado al vacío y el termoformado a presión.

Paletas de plástico moldeadas por soplado

El moldeo por soplado, centrado en la formación de piezas huecas, es un proceso característico que produce paletas de plástico con una excelente resistencia a las bajas temperaturas. Consiste en fundir material plástico, formar un parison, sujetarlo en un molde e inflarlo con aire comprimido. Las paletas de plástico moldeadas por soplado son conocidas por su durabilidad y resistencia a los impactos.

Elegir el proceso de fabricación adecuado

Seleccionar el proceso de fabricación de palés de plástico moldeados por inyección más adecuado implica evaluar diversos factores:

- Calidad de la paleta de plástico: Los distintos procesos producen calidades diferentes; elija en función de las características deseadas.

- Consideraciones sobre los costes: Evaluar los costes de herramientas, equipos, mano de obra y energía para ajustarlos a las limitaciones presupuestarias.

- Capacidad de producción: Opte por un proceso que satisfaga las demandas de producción y ofrezca escalabilidad.

- Acabado superficial y tolerancia de diseño: Tenga en cuenta los requisitos estéticos y funcionales del diseño de las paletas de plástico moldeadas por inyección.

Consejos para diseñar palets de plástico mediante moldeo de plástico

Diseños de palés complejos y personalizados

El diseño innovador es una ventaja crucial del moldeo de plástico para la producción de paletas de plástico, ya que esta tecnología permite crear patrones complejos y personalizables que satisfacen necesidades especiales. El moldeo de plástico para palés de plástico permite moldear con precisión el tamaño, la estructura y las características, lo que hace posible la versatilidad en la manipulación de diferentes cargas.

Tanto si se trata de artículos delicados que requieren un cuidado especial como de cargas pesadas que exigen estabilidad, los palés moldeados en plástico ofrecen una solución a medida para diversas aplicaciones. Esta personalización mejora la eficiencia en las prácticas de manipulación de materiales en diversos sectores.

Duradera y resistente al desgaste

Los palés de plástico moldeado por inyección fabricados mediante procesos de moldeo presentan una notable resistencia, soportando el gran desgaste inherente a sectores como el de almacenes y logística. Estos palés resisten condiciones difíciles, como la exposición a la humedad y a productos químicos, por lo que son más duraderos que los palés de madera tradicionales. Su capacidad para soportar cargas pesadas sin deformarse ni sufrir daños garantiza una vida útil más larga, lo que contribuye al ahorro de costes y a la sostenibilidad.

Dimensiones y peso coherentes, precisos y uniformes

El proceso de moldeo de plásticos garantiza un alto nivel de consistencia y precisión en la dimensiones y peso de paletas de plástico moldeadas por inyección. Esta uniformidad es crucial en industrias como alimentación y bebidasEn la industria farmacéutica y minorista, el apilamiento, el almacenamiento y el transporte eficientes dependen de tamaños de palé estandarizados.

Además, la calidad general, la durabilidad y la resistencia al impacto se mantienen constantes en todas las paletas producidas mediante moldeo, satisfaciendo las exigencias de condiciones rigurosas.

Gastos de envío más baratos

Los palés moldeados en plástico presentan una ventaja significativa en términos de peso, ya que son más ligeros que sus homólogos de madera. El peso reducido contribuye a un transporte más eficiente, lo que se traduce en un ahorro de costes de envío.

Los palés más ligeros son más fáciles de maniobrar, lo que reduce el impacto sobre los trabajadores y disminuye las lesiones relacionadas con el levantamiento de cargas pesadas. Además, la ausencia de astillas elimina el riesgo de daños en el producto durante el transporte, lo que aumenta aún más la rentabilidad de los palés moldeados en plástico.

Hacer que los palés no sean porosos y sean fáciles de limpiar

Las paletas moldeadas de plástico, por su diseño, no son porosas y carecen de pequeños espacios que puedan absorber líquidos, olores o contaminantes. Esta propiedad garantiza su idoneidad para su uso en industrias, donde la higiene es esencial como alimentación y farmacia sector.

La naturaleza no porosa de estos palés impide la propagación de bacterias, moldes u otros patógenosgarantizando un entorno de trabajo limpio y seguro. Además, las superficies lisas y sin juntas simplifican el proceso de limpieza, permitiendo eliminar fácilmente la suciedad, el polvo o los derrames mediante diversos métodos de limpieza.

Guía completa para hacer un molde de palet de plástico en 5 sencillos pasos

Paso 1: Diseño de las paletas de plástico

En la fase inicial, hay que conocer a fondo los requisitos específicos de la paleta de plástico. Tenga en cuenta factores como el uso previsto, la capacidad de carga y las normas del sector. Asegúrese de que el producto final cumple todas las normas y especificaciones abordando los posibles problemas con los procedimientos de moldeo.

Paso 2: Diseño de la puerta con molde de paletas de plástico

Al diseñar la paleta de plástico compuerta de moldeutilizar herramientas CAE para analizar diseño de puerta multipunto para detectar posibles defectos. Optimice el diseño de la compuerta para evitar problemas de exceso de peso durante el transporte. Además, considere el uso de canales calientes integrales para evaluar su eficacia a la hora de reducir las fugas de material y garantizar un flujo de material eficiente durante el moldeo.

Paso 3: Diseños para moldes de paletas de plástico e insertos Waterway

Céntrese en el diseño de moldes con insertos de alta precisión para piezas de molde móviles y fijas. Utilice software CAD para diseños de insertos detallados y precisos. Garantice un flujo uniforme del material a través de cada sección diseñando un sistema eficaz de canales de agua dentro de los insertos. Optimice el sistema de refrigeración para evitar desplazamientos relacionados con el calor durante el proceso de moldeo.

Paso 4: El diseño de expulsión del molde de paletas

Incorporar un gran número de pasadores eyectores en el diseño, colocándolos estratégicamente en función de la estructura del producto. Elija posiciones de expulsión con un buen soporte estructural para una expulsión suave y eficaz. Seleccione accesorios de pasador de alta calidad que encajen suavemente con el inserto, y conecte suficientes varillas de la máquina de plástico para proporcionar una fuerza uniforme y minimizar la deformación durante el proceso de expulsión.

Paso 5: Selección del acero del molde de la paleta

Evalúe dureza del acero, tenacidady costes de procesamiento basándose en los requisitos del molde. Verifique la corrección del acero pedido antes de la fabricación para garantizar la integridad estructural. Antes de la fabricación, asegúrese de que el acero seleccionado cumple los criterios para una fabricación correcta del molde.

Conclusión

A medida que crece la demanda de palés de plástico moldeados por inyección, los fabricantes se enfrentan al reto de optimizar la eficiencia y la sostenibilidad de la producción. El moldeo de plástico, especialmente el moldeo por inyección y el proceso de termoformado, emerge como una solución clave, ofreciendo un equilibrio entre rentabilidad, personalización y consideraciones medioambientales.

Nota: Para servicios expertos de fabricación CNC y moldeo por inyección, Prototool destaca como líder del sector, ofreciendo soluciones integrales para la producción de palés de plástico.