El moldeo por inyección es un proceso muy eficaz y ampliamente utilizado para fabricar piezas de plástico complejas. En este proceso, los profesionales inyectan plástico fundido en la cavidad de un molde, que se enfría y solidifica hasta adquirir la forma deseada. Para garantizar el éxito del proceso de moldeo, es esencial considerar cuidadosamente el diseño y la colocación del bebedero. En bebedero en moldeo por inyección es un pasaje que permite que el plástico fundido entre en la cámara del molde. Normalmente, debe colocarlo en la sección más gruesa de la pieza, donde puede llenar eficazmente la cavidad y minimizar el riesgo de defectos como huecos, marcas de hundimiento y alabeo. Sin embargo, la ubicación y el diseño del bebedero también pueden influir significativamente en la calidad de la pieza acabada y en la eficacia del proceso de moldeo.

Ahora vamos a discutir la importancia de la ubicación de los bebederos en el moldeo por inyección y algunas consideraciones clave al diseñar y utilizar bebederos.

Definición de bebedero

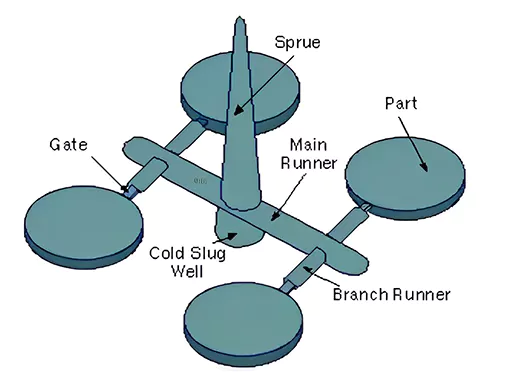

El bebedero es un componente esencial del proceso de moldeo por inyección. Es un canal que conecta la unidad de inyección de la máquina de moldeo con la cavidad del molde. El bebedero en moldeo por inyección es donde el material fundido entra en el molde.

Finalmente, se puede recortar el material sobrante tras conformar la pieza. El diseño de estos bebederos tiene varias formas y tamaños, en función de los requisitos específicos del molde y de la pieza que esté fabricando.

¿Por qué es importante la ubicación del bebedero?

La ubicación del bebedero es fundamental para garantizar que el plástico fundido fluya uniformemente en la cavidad del molde, rellenando todas las características y detalles de la pieza. Si el bebedero está demasiado alejado de la sección más gruesa de la pieza, es posible que el plástico no fluya de manera uniforme, lo que provocaría un llenado incompleto y posibles defectos como huecos y... marcas de hundimiento.

Por el contrario, si coloca el bebedero demasiado cerca de la sección más gruesa de la pieza, el plástico podría enfriarse demasiado rápido, lo que provocaría deformaciones y otros problemas.

El flujo de plástico es un factor esencial a la hora de seleccionar la ubicación del bebedero. En general, el plástico fluye desde la sección más gruesa de la pieza hacia la zona más fina. Por lo tanto, ubique el bebedero en la sección más gruesa de la pieza, que puede llenar eficazmente la cavidad y evitar que el plástico fluya desde la parte más gruesa de la pieza hacia la más delgada. defectos.

Además, se debe colocar el bebedero de forma que el plástico fluya uniformemente por toda la pieza sin crear zonas de gran tensión o cizallamiento excesivo.

Otra consideración crítica a la hora de seleccionar la ubicación del bebedero es la expulsión de la pieza del molde. En el moldeo por inyección, el bebedero suele fijarse a la pieza durante el proceso de moldeo. Una vez expulsada la pieza del molde, debe retirar el bebedero.

Por lo tanto, la ubicación del bebedero debe seleccionarse de modo que no interfiera con la expulsión de la pieza ni cree zonas de tensión que puedan afectar a la resistencia o durabilidad de la pieza.

Conceptos básicos de diseño y uso de bebederos

Al diseñar y utilizar bebederos, debe tener en cuenta varios factores importantes para lograr un rendimiento y una eficacia óptimos en el proceso de moldeo por inyección.

Un factor clave es el tamaño y la forma del bebedero. Asegúrese de diseñar el bebedero en el moldeo por inyección para acomodar el volumen y el caudal del plástico fundido, minimizando al mismo tiempo la caída de presión y las turbulencias en el flujo. Por lo general, el bebedero debe ser cónico y suave, y pasar gradualmente del canal a la cavidad. Esto ayuda a reducir el cizallamiento y la presión y garantiza un flujo uniforme en toda la pieza.

Otra consideración importante es el número y la colocación de los bebederos. A veces, un único bebedero puede ser suficiente para llenar la cavidad del molde y producir una pieza de alta calidad. Sin embargo, en piezas más complejas con múltiples características y detalles, pueden ser necesarios varios bebederos para garantizar un llenado uniforme y evitar defectos.

Dicho esto, es crucial seleccionar cuidadosamente la colocación de los bebederos para evitar zonas de gran tensión o cizallamiento excesivo, garantizando al mismo tiempo un flujo uniforme en toda la pieza.

El material utilizado para el bebedero también es un factor esencial a tener en cuenta. En el moldeo por inyección, el bebedero debe fabricarse con un material compatible con el plástico fundido que pueda soportar las altas temperaturas y presiones del proceso de moldeo por inyección. Además, el diseño del bebedero debe minimizar la pérdida de calor y garantizar un calentamiento uniforme en toda la pieza para evitar alabeos y otros defectos.

Consideraciones técnicas para el diseño del bebedero en el moldeo por inyección:

Diseño del bebedero

El diseño del bebedero también es fundamental para el éxito del proceso de moldeo por inyección. El diseño del bebedero debe permitir que el material fundido fluya suave y uniformemente en la cavidad del molde sin causar ningún defecto en la pieza acabada. Además, el diseño del bebedero también debe permitir que el material sobrante se recorte fácilmente sin dejar marcas ni imperfecciones en la pieza acabada.

Una consideración importante a la hora de diseñar el bebedero es el diámetro del canal. El diámetro del bebedero en el moldeo por inyección debe ser lo suficientemente grande como para permitir que el material fundido fluya fácilmente, pero no tan grande como para causar turbulencias u otros problemas relacionados con el flujo. Puede ser necesario ajustar el diámetro del bebedero en función de la viscosidad del material que se utilice.

Otra consideración a la hora de diseñar el bebedero es la forma del canal. El diseño del canal debe permitir que el material fundido fluya suave y uniformemente hacia la cavidad del molde. Puede que sea necesario ajustar la forma del canal en función de la geometría específica de la pieza que esté fabricando.

Material del bebedero

El material utilizado para fabricar el bebedero también es importante. El material del bebedero debe resistir las altas temperaturas y presiones generadas durante el proceso de moldeo por inyección. El material también debe resistir el desgaste del material fundido y el proceso de recorte.

Los materiales más utilizados para fabricar bebederos son metales como el acero o el aluminio. Estos materiales son sólidos, duraderos y resistentes a las altas temperaturas y presiones del proceso de moldeo por inyección.

El método exacto de utilización del bebedero en el moldeo por inyección:

En el proceso de moldeo por inyección intervienen muchas fases, y el uso de un bebedero es crucial para garantizar que el material fundido se inyecte con precisión en la cavidad del molde. Esta sección explorará el uso de un bebedero en el proceso de moldeo por inyección.

Paso 1: Preparación

Antes de que pueda comenzar el proceso de moldeo por inyección, debe preparar el molde. Esto incluye asegurarse de que el molde está limpio y libre de cualquier residuo y que el molde está alineado correctamente y sujeto en su lugar. El bebedero también debe fijarse al molde en la posición correcta.

Paso 2: Inyección

Una vez preparado el molde, puede comenzar el proceso de moldeo por inyección. Para ello, debe inyectar material fundido en la cavidad del molde a través del bebedero en el moldeo por inyección. La unidad de inyección de la máquina de moldeo empuja el material fundido a través del bebedero y dentro de la cavidad del molde a alta presión y temperatura. El material fundido llena la cavidad del molde y adopta la forma de la pieza que se está fabricando.

Paso 3: Refrigeración

Tras llenar la cavidad del molde con material fundido, éste debe enfriarse. El proceso de enfriamiento permite que el material se solidifique y adopte la forma deseada. En función del tamaño y la complejidad del dispositivo, el tiempo que debe transcurrir antes de que se enfríe el sistema puede ser de unos segundos a varios minutos.

Paso 4: Expulsión

Una vez que el material se ha enfriado y solidificado, es esencial abrir el molde y expulsar la pieza acabada. El material sobrante, incluido el bebedero, debe recortarse de la pieza antes de que esté lista para su uso. En el moldeo por inyección, el bebedero suele estar situado en el borde de la pieza acabada y se recorta rápidamente con una herramienta de corte.

Paso 5: Limpieza

Después de expulsar la pieza acabada del molde, éste debe limpiarse y prepararse para el siguiente ciclo de moldeo por inyección. Esto incluye eliminar cualquier exceso de material o residuos del molde y garantizar la correcta colocación del bebedero para el siguiente ciclo de inyección.

Conclusión

El uso del bebedero es fundamental para el éxito del proceso de moldeo por inyección. En el moldeo por inyección, el bebedero permite inyectar correctamente el material fundido en la cavidad del molde y recortar el material sobrante de la pieza acabada.

Debe considerar cuidadosamente la ubicación, el diseño y el material del bebedero para garantizar que el proceso de moldeo por inyección produzca piezas de alta calidad con defectos mínimos. Los fabricantes pueden fabricar piezas de alta calidad de forma eficiente y eficaz siguiendo el procedimiento adecuado para utilizar un bebedero en el proceso de moldeo por inyección.