Si es nuevo en el mundo de la moldeo por inyección en la industria de producción, el término "casquillo de bebedero" puede confundirle. En pocas palabras, es un componente utilizado en máquinas de moldeo por inyección que desempeña un papel vital en la producción.

Pero hay más cosas que explorar sobre cómo funciona el casquillo del bebedero y qué debe tenerse en cuenta para garantizar los mejores rendimientos de producción al utilizar el casquillo del bebedero. ¿Siente curiosidad por estos detalles? Entonces sigamos adelante y aprendamos todo sobre el casquillo de bebedero, ¿de acuerdo?

¿Qué es un casquillo de bebedero?

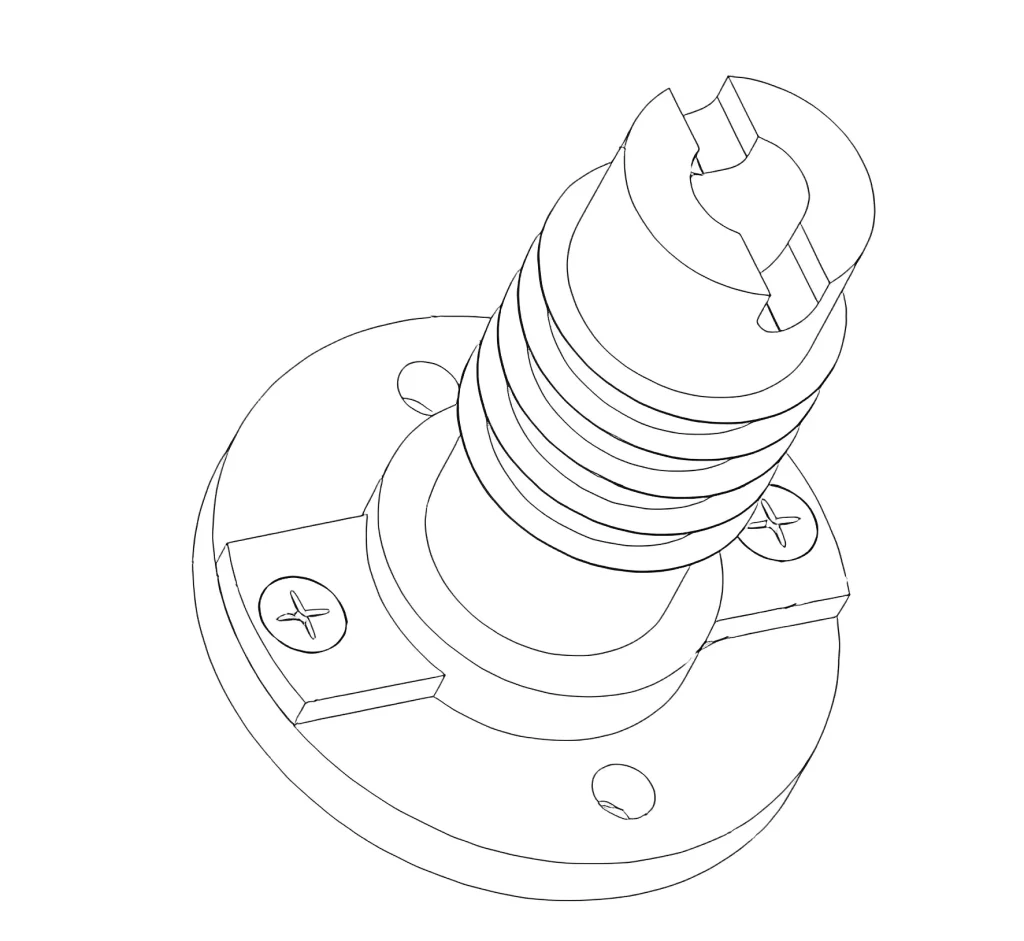

Los casquillos de bebedero son un componente interno del bebedero. Están hechos de acero endurecido y ayudan a aceptar una boquilla de extrusión. Los casquillos de bebedero ofrecen la abertura necesaria para que el plástico fundido se transfiera a su respectiva cavidad del molde. Estos componentes contribuyen a que el bebedero sea más rígido y a acortar los periodos de enfriamiento. Los bebederos deben ser resistentes porque los recolectores y otros robots industriales recogen las piezas moldeadas cuando están listas para ser retiradas.

Los casquillos del bebedero tienen una forma y un tamaño similares a los de los tornillos. Como su función es ayudar a fijar el bebedero, se fijan con dos tornillos para garantizar que el bebedero no se separe durante períodos de alta presión de inyección. Los casquillos del bebedero se fabrican en caliente. acero SKD61 y poseen cualidades de resistencia al calor y al desgaste.

Los casquillos de bebedero suelen ser de acero templado o de una aleación a base de cobre. En algunos casos, pueden estar revestidos de carburo para aumentar la resistencia al desgaste y a la corrosión y acelerar la transmisión del calor. Los casquillos de bebedero revestidos de carburo pueden ser extremadamente útiles cuando se trabaja con resinas abrasivas.

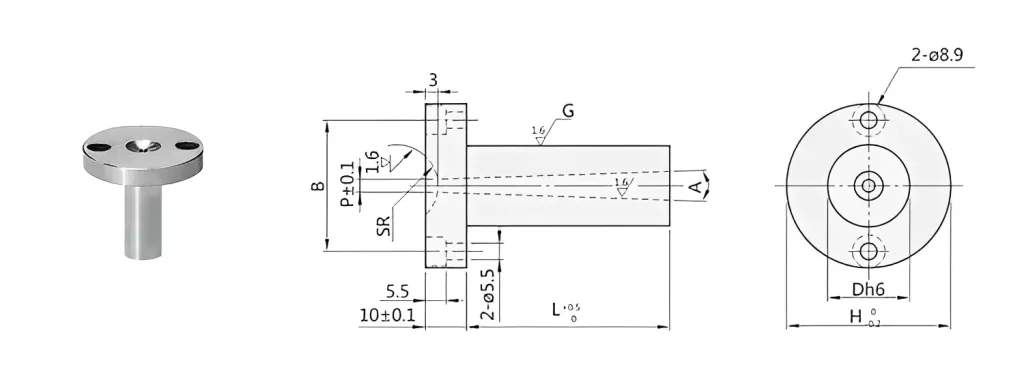

Su función principal es evitar las fugas de material plástico durante el proceso de moldeo por inyección. Para lograrlo, debemos dimensionar adecuadamente los casquillos del bebedero para que funcionen con la garganta de alimentación. Normalmente, la garganta de alimentación se construye como un chaflán R. El radio esférico del bebedero del molde, o SR, debe ser de uno a dos milímetros mayor que el radio esférico de la boquilla de inyección.

Lea también: Detección y corrección de disparos cortos: un problema habitual durante el moldeo por inyección

¿Cómo funciona?

Cuando se inicia el proceso de moldeo por inyección, el material plástico que se va a utilizar se bombea al casquillo del bebedero. A partir de ahí, se desplaza por los canales que transportan el plástico fundido a distintos puntos del molde. Una vez que llega al final de esos canales, el molde está completo. Los canales conducen finalmente a las compuertas, que son pequeñas aberturas que conducen el material plástico a las cavidades del molde donde se fabrica el producto final. El sitio puertas se encuentran al final del sistema de corredores.

El casquillo del bebedero es esencial, ya que ayuda a garantizar que las cavidades del molde se llenen de forma eficaz y uniforme. Ayuda a gestionar el caudal y la presión del plástico fundido, evitando dificultades como las bolsas de aire y el llenado parcial al garantizar que se mantiene la presión adecuada. Además, los casquillos de bebedero pueden desarrollarse con otras características, como el control de temperatura, para ayudar a mantener unas condiciones de procesamiento ideales.

Durante el proceso de apertura del molde, el sistema de bebedero y canal y el casquillo del bebedero se separan normalmente del producto final y se retiran antes de abrir el molde. Esto ocurre después de que el material plástico se haya enfriado y fraguado dentro del molde. Gracias a ello, el producto puede extraerse del molde en un estado prístino.

En conclusión, un casquillo de bebedero es un componente utilizado en el moldeo por inyección y sirve como conducto para que el plástico líquido entre en la cavidad del molde. Este componente también se conoce como casquillo del bebedero. Es una parte importante del proceso de moldeo por inyección y ayuda a garantizar que el molde se llena correctamente con el material.

Tipos de casquillos de bebedero:

Hay dos tipos comunes de casquillos de bebedero utilizados en el moldeo por inyección. Estos tipos incluyen:

● Casquillo de bebedero en frío:

A casquillo de bebedero en frío no se calienta y produce un bebedero que debe retirarse durante una operación secundaria. Este tipo de casquillo se inserta en un molde y ayuda a formar un canal entre la boquilla de la máquina de moldeo y la cámara del molde. El radio esférico y la abertura del orificio en forma de O son las dos dimensiones más esenciales de la boquilla del casquillo de bebedero frío.

● Casquillo de bebedero caliente:

Al igual que un casquillo de bebedero frío, un casquillo de bebedero caliente se coloca en el molde. Sin embargo, estos casquillos de bebedero ofrecen un camino caliente entre la cámara del molde y la boquilla del molde. Además, un elemento calefactor alojado en el interior del casquillo ayuda a mantener caliente la resina o el plástico fundido a medida que lo atraviesa.

Diseño y funcionamiento:

Los casquillos de bebedero suelen tener un radio esférico de 0,50″ o 0,75″ Los casquillos de tipo plano con una superficie plana en lugar de un radio de boquilla también están disponibles. Los compradores también deben especificar varias otras dimensiones, incluyendo:

● La longitud de la caña:

Comience midiendo la longitud del vástago desde la parte inferior de la cabeza del casquillo del bebedero hasta el extremo del casquillo. Al igual que la medición de la longitud total, esta dimensión no incluye la boquilla.

● El Diámetro de la Sujeción de la Punta:

El diámetro del orificio de entrada en el asiento de la boquilla se describe mediante el diámetro de retención de la punta, también conocido como diámetro "O". Esta medida también se conoce como "diámetro de la compuerta" o, potencialmente, "diámetro de paso de la masa fundida". Esta medida, sea cual sea el nombre que se le dé, es efectivamente la sujeción que conecta la punta de la boquilla con el punto en el que el material entra en el casquillo del bebedero.

● La longitud total:

Cuando mida la longitud total del casquillo del bebedero, mídala desde el principio hasta el final, excluyendo la medida de la boquilla.

Lea también: La importancia del diseño y la ubicación del bebedero en el moldeo por inyección

Problemas comunes que ocurren en los casquillos Sprue:

Saber lo que puede fallar en los casquillos de bebedero y los tipos de problemas que pueden crear es un componente crucial para comprender la función de estos componentes.

Es esencial saber cómo identificar y solucionar los problemas de los casquillos del bebedero en la planta de producción para evitar problemas de procesamiento y mejorar los tiempos de ciclo, dos objetivos clave para cualquier proceso de producción. Por ello, es importante saber cómo detectar y resolver los problemas de los casquillos del bebedero.

Problemas de acabado superficial:

Esté atento a la presencia de óxido, arañazos, picaduras y otras marcas de la máquina cuando inspeccione el casquillo del bebedero. Si alguna de estas irregularidades está presente en el orificio del casquillo del bebedero, el bebedero puede obstruirse en el casquillo. Aunque las picaduras provocadas por materiales corrosivos o abrasivos pueden ser la causa, la mayoría de estas situaciones se deben a errores humanos o a un mantenimiento inadecuado de la máquina.

Cuando alguien intenta retirar un bebedero alojado dentro de un casquillo, esta situación habitual provoca arañazos internos y bordes laminados.

El enfoque convencional, que consiste en utilizar una varilla de latón para forzar la salida del bebedero por el lado del asiento de la boquilla, puede presentar un problema potencial, ya que es difícil manipular la varilla en esa posición.

En este caso, el problema puede solucionarse calentando un tornillo de latón con propano o un soplete de gas MAP e introduciéndolo en el bebedero a través de la línea de apertura del molde. Así se obtendrá el resultado deseado.

Un par de alicates de latón pueden extraer el bebedero una vez que se haya enfriado a la temperatura adecuada. Dado que los bebederos pueden ser bastante caros, se recomienda evitar el uso de instrumentos de acero endurecido, como tornillos, destornilladores, alicates de varios tipos y alicates de corte.

Problemas de encogimiento:

Los bebederos moldeados necesitan reducir parte de su bloqueo cónico en el casquillo permitiendo que se encojan ligeramente. El tipo de material con el que se fabrican y el grado en que se empaquetan firmemente afecta directamente a su contracción.

Si no está utilizando un material de moldeo con una poca profundidad contracción conseguir la cantidad adecuada de contracción no debería ser un problema para usted. Los materiales amorfos densamente cargados de relleno y los polímeros de cristal líquido, o LCP, son dos tipos de materiales que pueden entrar en esta categoría.

Por otra parte, la contracción puede convertirse en un problema cuando el moldeo empaqueta demasiado material en el bebedero e impide que se contraiga adecuadamente. Esto ocurre con frecuencia cuando la presión de empaquetado se mantiene durante un tiempo considerable después de que las compuertas se hayan congelado.

Además, el bebedero puede empaquetarse en exceso si el orificio del bebedero todavía está líquido durante una recuperación apresurada del bebedero o si se utiliza una alta contrapresión para incorporar un colorante. Por el contrario, el bebedero se está recuperando, lo que puede hacer que el bebedero se empaquete en exceso.

Otra circunstancia que puede dar lugar a una contracción gradual es aquella en la que el casquillo del molde no recibe un enfriamiento suficiente aunque el período del ciclo sea bastante rápido.

Problema con el asiento de la boquilla

Al comienzo de cada proceso, es esencial inspeccionar visualmente la boquilla del casquillo del bebedero. Durante esta inspección, los operarios deben buscar cualquier signo de probable mal funcionamiento, como bordes enrollados, virutas, grietas, rebabas, abolladuras, plástico, acumulación de residuos, etc.

Después de cada ciclo de fabricación, también debe examinarse el asiento de la boquilla para garantizar la calidad. Cuando se hace esto, es más fácil determinar si la pieza debe repararse mientras el molde sigue disponible.

En cuanto a la reparación del asiento de la boquilla, los dos métodos más utilizados son las herramientas de rectificado y las fresas de carburo. Antes de utilizar las fresas de metal duro por primera vez, es necesario comprobar el radio del filo de corte.

Aunque los cortadores no siempre se construyen con la tolerancia adecuada, es esencial comprobar que la dimensión del radio del asiento de la boquilla del casquillo del bebedero es exacta para evitar problemas. Al mecanizar los asientos del casquillo del bebedero, el uso de una electroerosión rotativa puede ayudar a reducir el riesgo de escape de plástico fundido o de retroceso del carro.

Utilizar un acabado punteado es otro buen método para garantizar que cualquier daño futuro se detecte y repare rápidamente.

Conclusión:

Los casquillos de bebedero son indispensables en la fabricación, ya que facilitan el flujo de materiales fundidos desde la manguera de inyección hasta la cavidad del molde. Aunque son solo un componente de una máquina más grande, necesitan una supervisión cuidadosa y un mantenimiento competente.

Por ello, para garantizar el éxito del proceso de fabricación es fundamental conocer a fondo los numerosos componentes y aspectos que contribuyen a su correcto funcionamiento.

¿Tiene más preguntas sobre casquillo de bebedero? No dude en preguntar a nuestros expertos en Prototool.com.