El moldeo por inyección es una técnica de fabricación que se utiliza para crear artículos a partir de materiales termoplásticos y termoendurecibles. El proceso consiste en introducir el material en un barril calentadomezclándolo, e inyectándolo con fuerza en un cavidad del molde mediante un tornillo alternativo o un inyector de ariete. El sitio objeto moldeado por inyección a continuación se seca para adaptarse a la forma de la cavidad del molde. Cuando se trata del moldeo por inyección de silicona, primero tenemos que hablar de la invención del moldeo por inyección.

¿Qué es el moldeo por inyección de silicona?

En invención del moldeo por inyección se remonta a finales de la década de 1860, cuando Phelan & Colander, fabricante de tacos de billar, ofreció un premio a quien pudiera desarrollar un material que sustituyera al marfil en la fabricación de bolas blancas. John Wesley Hyatt dio un paso al frente y creó un método para crear bolas de billar inyectando celuloide en un molde. Los primeros máquina de moldeo por inyeccióndesarrollado por John y su hermano Isaías en 1872, incluía un sencillo mecanismo de émbolo que inyectaba plástico en un molde a través de un cilindro calentado.

El sector se desarrolló lentamente durante las cinco décadas siguientes, y la fabricación se centró sobre todo en la creación de botones de plástico, sujeciones para el cuello y peines para el pelo. Sin embargo, tras la Segunda Guerra Mundial, la industria del moldeo por inyección experimentó un espectacular aumento de popularidad debido a la creciente necesidad de artículos de consumo de bajo coste producidos en masa.

En James Hendry creó el primer tornillo máquina de moldeo por inyección en 1946, se produciría otra revolución en el moldeo por inyección. La Sistema de émbolo Hyatt con el tiempo fue sustituido por el diseño de Hendry, que incluía un sinfín colocado en el interior del cilindro para facilitar la mezcla del material de inyección antes de hacerlo avanzar hasta el molde. Con la ayuda de este invento, los productores podían mezclar completamente el material nuevo con plástico coloreado o reciclado antes de inyectarlo en el molde. La mayoría de los equipos de moldeo por inyección que se utilizan hoy en día emplean tornillos.

El proceso de moldeo por compresión y transferencia, junto con el uso de plástico y caucho de alta consistencia (HCR)han dominado los procesos de fabricación en los sectores médico, aeroespacial, eléctrico, de la construcción y las aplicaciones industriales durante años hasta hace poco, a pesar de que ha habido numerosas variaciones del proceso de moldeo por inyección.

Lo cierto es que la tendencia ha cambiado y los fabricantes de los sectores más diversos se han percatado de las ventajas de caucho de silicona líquida (LSR) para el moldeo por inyección y la creación de componentes moldeados. La LSR crea componentes de caucho de volumen medio a alto de forma más eficaz y asequible que los termoplásticos y otros métodos de moldeo, lo que constituye una de sus ventajas.

Materiales de caucho de silicona líquida

- Silicona ordinaria (30, 40, 50, 60 y 70 durómetros)

- Silicona de grado médico

- Silicona de calidad óptica

- Fluorosilicona (resistente al combustible y al aceite)

Proceso de moldeo por inyección de silicona paso a paso

Tanto si se utiliza solo como en combinación con sobremoldeadoEl moldeo por inyección de silicona líquida es el mejor método para producir artículos complejos y resistentes a la temperatura a partir de silicona líquida termoestable. En moldeo por inyección de siliconaEn este procedimiento, se inyecta un polímero a alta presión en un molde donde se forma. Los pasos individuales de este procedimiento son bastante breves. Normalmente, el proceso completo de moldeo por inyección dura entre dos y veinte minutos. El ciclo consta de cuatro fases. La sujeción, inyección, refrigeracióny eyección fases son estos pasos.

Sujeción

Normalmente, los calentadores eléctricos o el agua que corre por el molde lo calientan. Además, puede utilizar un sistema cool runner para detener el silicona fluida en el corredores o la zona que los rodea de un curado prematuro. En el ámbito del moldeo de caucho de silicona líquida, los componentes LSR A + B llegan normalmente a la maquinaria de moldeo por inyección adecuada antes de ser calentados para formar una pieza de caucho moldeada. Los cubos se comprimen mediante un equipo de bombeo controlado por el proceso, que introduce el material en el mezclador estático y el equipo de inyección.

Inyección

Las tuberías y conductos pueden utilizarse para bombear material de caucho de silicona en una máquina de moldeo por inyección que utiliza caucho de silicona líquido para la vulcanización. Los perdigones se funden por la presión y el calor alrededor del cañón. El término "disparo" se refiere a la cantidad de sustancia administrada. El periodo de inyección se completa cuando el molde se llena hasta un nivel del 95 al 99%.

Una etapa de aplicación de presión continua es la etapa de conservación de la presión del molde de inyección. La densidad de la silicona también aumenta con el incremento de presión de la máquina de moldeo por inyección. La cavidad se llena progresivamente con material de caucho de silicona líquido durante la preservación de la presión del molde de inyección, lo que hace que la contrapresión del molde de inyección aumente gradualmente. El tornillo de la máquina de moldeo por inyección avanza lentamente durante la fase de preservación de la presión, y el tiempo de reacción de la silicona también es lento. Flujo de preservación de la presión es el término utilizado para describir este flujo.

La silicona se enfría durante la etapa de preservación de la presión del molde de inyección, lo que provoca solidificación acelerada, un aumento de la viscosidad de la masa fundida y una resistencia importante en la cavidad. La densidad del material sigue aumentando a medida que avanza la preservación de la presión, y ahora los artículos de silicona también se producen mediante moldeo por inyección. La presión en la cavidad alcanza su nivel más alto cuando la compuerta se endurece, concluyendo así la etapa de preservación de la presión.

Refrigeración

El diseño del sistema de refrigeración es crucial para el molde de inyección de caucho de silicona líquida. Esto se debe al hecho de que los artículos de silicona que se han formado sólo se enfrían hasta un grado específico de rigidez antes de ser liberados del molde para evitar la distorsión por fuerzas externas. Un sistema de refrigeración inteligente puede reducir significativamente el tiempo de moldeo, mejorar el rendimiento de la inyección y ahorrar costes, ya que el periodo de enfriamiento supone alrededor de 1.000 horas de trabajo. 70% a 80% de todo el ciclo de moldeo.

Expulsión

Pasadores eyectoresutilizado a menudo con moldes termoplásticosno son necesarios con el moldeo de caucho de silicona líquida. Cuando se abre el molde después del ciclo de moldeo, el producto completo todavía está en una mitad del molde. Las características del producto deben elevarse por encima de la superficie de la línea divisoria en circunstancias ideales, haciendo que los artículos sean más sencillos de desmolde.

Aplicaciones del moldeo por inyección de silicona

La silicona tiene buena inercia biológica y biocompatibilidad. Así que los productos de moldeo por inyección de silicona también se utilizan en muchos campos.

- Piezas industriales

- Industria médica

- Industria materno-infantil

- Militar / Aviación

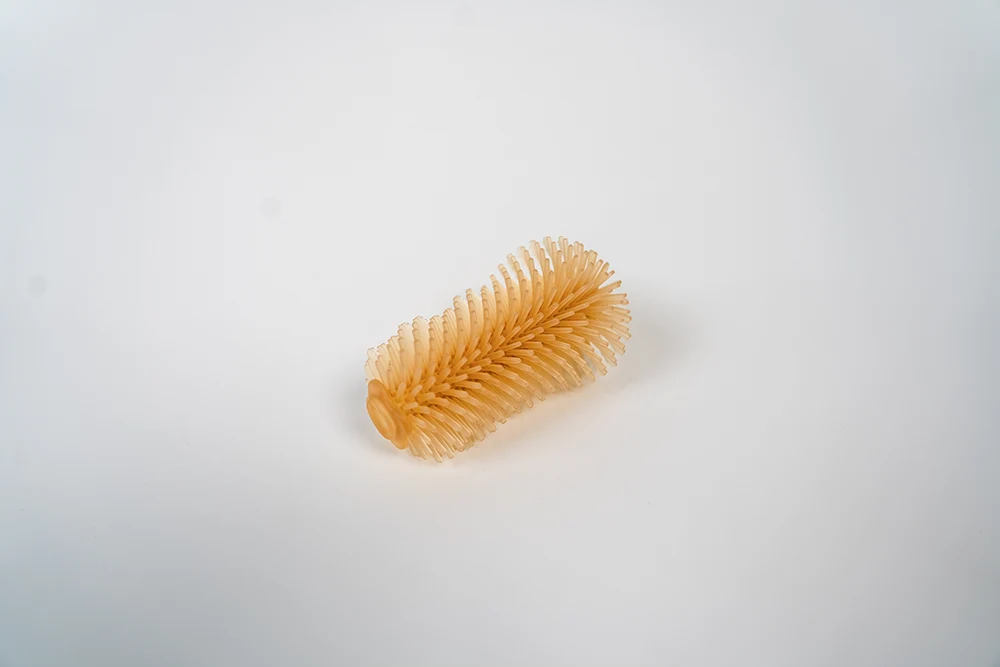

- Piezas de sellado de silicona, juntas y juntas tóricas de silicona y otros productos de silicona de distintas formas, tamaños, colores, durezas y materiales.

Ventajas del moldeo por inyección de silicona

El moldeo por inyección de caucho de silicona líquida es un procedimiento en varios pasos. Hay dos barriles de silicona líquida disponibles, etiquetados como A y B. Debido a su viscosidad, las siliconas pueden impulsarse a través de mangueras con una bomba dosificadora. Además, la bomba puede descargar una cierta cantidad de pigmento material, que, combinado con la silicona, da a ésta el color deseado.

Los componentes combinados crean una sustancia homogénea que es altamente uniforme en toda la porción. El proceso de vulcanización comienza cuando se combinan los materiales de los barriles A y B. Tras introducirse en el barril, la sustancia se prepara para la inyección. Los moldes se calientan a temperaturas entre 250° y 300 cuando se les inyecta caucho de silicona líquido. A bebedero y se utiliza un sistema de canal para inyectar la silicona en el molde caliente.

Cuando se diseña correctamente, debe distribuir por igual el caucho de silicona líquida en los teclados u otros componentes. Dado que todo el procedimiento es de circuito cerrado, no se manipula ni contamina el caucho líquido. material de silicona se produce entre el momento en que la sustancia se introduce en la máquina y el momento en que se inyecta en el molde.

La competencia, que comprende sobre todo el moldeo por compresión, tiene algunas desventajas para moldeo por inyección. Estas prestaciones consisten en lo siguiente:

Reducción del tiempo de ciclo

El tiempo de ciclo de los teclados y otros componentes es de entre 30 y 2 minutos. En comparación con moldeo por compresiónDe este modo se mejora considerablemente el rendimiento del proceso de producción.

Herramientas sin Flash

Utilizando anillos de flash, vías de ventilacióny un sistema de corredor inteligenteLos moldes de inyección de silicona líquida inyectan la silicona después de que el molde se haya cerrado, dejando poca o ninguna rebaba en las piezas acabadas. De este modo, se tarda menos tiempo en retirar las rebabas y recortar el componente.

Sin necesidad de formularios previos

Las preformas no son necesarias para el moldeo por inyección de caucho de silicona líquida. Las preformas insertadas en cada cavidad durante el moldeo por compresión, son las formas básicas del producto acabado. Estas preformas deben incluir un exceso de material para asegurar el llenado completo de la cavidad. A medida que el material extra es forzado entre los dos moldes, un destello se desarrolla alrededor de cada cavidad.

Fabricación de componentes moldeados por inserción

La colocación de insertos de silicona transparente premoldeados en la herramienta es posible gracias a la capacidad de inyección del caucho de silicona. El color elegido es "sobremoldeado" en el insertos de silicona transparenteformando una unión sin fisuras entre el inserto y el sobremoldeado. Esto hace innecesario que el cliente diseñe componentes exclusivos de bloqueo de la luz para la placa de circuito impreso, lo que permite bloquear la luz entre las teclas. Detrás del teclado de silicona, los insertos de cristal pueden utilizarse como ventanas de visualización para exponer componentes o paneles digitales. Gracias a la unión reticulada que se produce al sobremoldear los insertos de silicona, es posible obtener un teclado o componente a prueba de fugas.

La cantidad de material desperdiciado al emplear el moldeo por inyección es insignificante.

Sólo el sistema de bebederos y canales que va al componente o al teclado desperdicia material; puede evitarlo utilizando un sistema de canal frío. Los sistemas de canal frío mantienen el material frío dentro del canal y el bebedero para evitar que la silicona se endurezca. Por lo general, estos métodos sólo se utilizan en pedidos de grandes cantidades, ya que el gasto de material desperdiciado aumenta con el volumen.