La technique de fabrication du moulage par injection est utilisée pour créer des articles à partir d'un matériau de base. matériaux thermoplastiques et thermodurcissables. Le processus consiste à placer le matériau dans un tonneau chaufféLe produit est ensuite mélangé, puis injecté avec force dans un cavité du moule à l'aide d'une vis à mouvement alternatif ou d'un injecteur à vérin. Les objet moulé par injection est ensuite séché pour épouser la forme de la cavité du moule. En ce qui concerne le moulage par injection de silicone, il faut d'abord parler de l'invention du moulage par injection.

Qu'est-ce que le moulage par injection de silicone ?

Les invention du moulage par injection remonte à la fin des années 1860, lorsque Phelan & Colander, un fabricant de queues de billard, a offert un prix à quiconque pourrait mettre au point un matériau pouvant être utilisé à la place de l'ivoire dans la fabrication des boules de billard. John Wesley Hyatt a pris les devants et a créé une méthode pour créer des boules de billard en injectant du celluloïd dans un moule. Les premiers machine de moulage par injectionqui a été développé par Jean et son frère Isaïe en 1872, comprenait un simple mécanisme de piston qui injectait du plastique dans un moule à travers un cylindre chauffé.

Le secteur s'est développé lentement au cours des cinq décennies suivantes, la fabrication étant principalement axée sur la création de boutons en plastique, de baleines de col et de peignes à cheveux. Mais après la Seconde Guerre mondiale, la popularité de l'industrie du moulage par injection a connu un essor spectaculaire en raison du besoin accru d'articles de consommation bon marché et produits en masse.

Quand James Hendry a créé la première vis machine de moulage par injection en 1946, le moulage par injection allait connaître une nouvelle révolution. Les Système de piston Hyatt a finalement été remplacée par la conception de Hendry, qui comprenait une vis sans fin placée à l'intérieur du cylindre pour faciliter le mélange du matériau d'injection avant de le faire avancer dans le moule. Grâce à cette invention, les producteurs pouvaient mélanger entièrement le nouveau matériau avec du plastique coloré ou recyclé avant de l'injecter dans un moule. La majorité des équipements de moulage par injection utilisés aujourd'hui utilisent des vis.

Le processus de moulage par compression et par transfert, ainsi que l'utilisation de matières plastiques et d'additifs, permettent d'améliorer la qualité des produits. caoutchouc à haute consistance (HCR)Pendant des années et jusqu'à récemment, le moulage par injection a dominé les processus de fabrication dans les applications médicales, aérospatiales, électriques, de construction et industrielles, bien qu'il y ait eu de nombreuses variantes du processus de moulage par injection.

En réalité, le vent a tourné et les fabricants d'un large éventail de secteurs ont pris conscience des avantages de l'utilisation de la technologie de l'information. caoutchouc silicone liquide (LSR) pour le moulage par injection et la création de composants moulés. Le LSR permet de créer des composants en caoutchouc de moyen à grand volume de manière plus efficace et plus abordable que les thermoplastiques et les autres méthodes de moulage, ce qui constitue l'un de ses avantages.

Matériaux en caoutchouc de silicone liquide

- Silicone ordinaire (30, 40, 50, 60 et 70 duromètres)

- Silicone de qualité médicale

- Silicone de qualité optique

- Fluorosilicone (résistant aux carburants et aux huiles)

Processus de moulage par injection de silicone, étape par étape

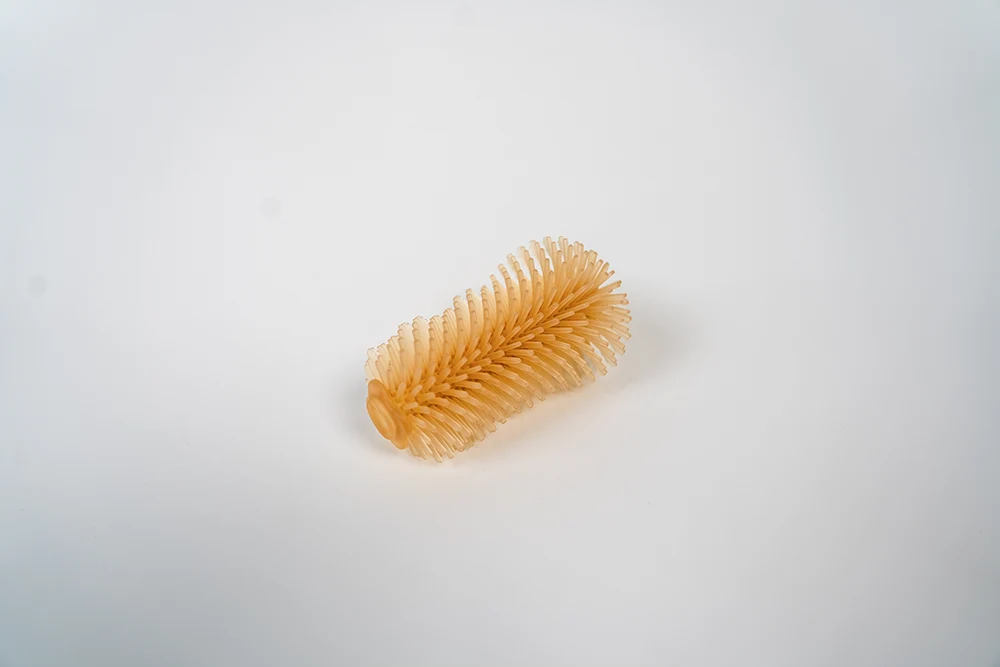

Qu'il soit utilisé seul ou en conjonction avec surmoulageLe moulage par injection de silicone liquide est la meilleure méthode pour produire des articles complexes et résistants à la température à partir de silicone liquide thermodurcissable. En moulage par injection de siliconeDans ce cas, un polymère est injecté sous haute pression dans un moule où il est formé. Les différentes étapes de cette procédure sont assez brèves. En règle générale, l'ensemble du processus de moulage par injection dure entre deux et vingt minutes. Le cycle se compose de quatre phases. Les serrage, injection, refroidissementet éjection sont ces étapes.

Serrage

Généralement, des radiateurs électriques ou de l'eau circulant dans le moule permettent de le chauffer. En outre, vous pouvez utiliser un système cool runner pour arrêter le silicone fluide dans le coureurs ou la zone qui les entoure d'un durcissement prématuré. Dans le domaine du moulage du caoutchouc silicone liquide, les composants LSR A + B arrivent normalement dans les machines de moulage par injection appropriées avant d'être chauffés pour former une pièce en caoutchouc moulée. Les godets sont comprimés par un kit de pompage contrôlé par le processus, qui alimente le mélangeur statique et l'équipement d'injection.

Injection

Les pipelines et les tubes peuvent être utilisés pour pomper matériau en caoutchouc de silicone dans une machine de moulage par injection qui utilise du caoutchouc de silicone liquide pour la vulcanisation. Les granulés sont fondus sous l'effet de la pression et de la chaleur autour du canon. Le terme "injection" fait référence à la quantité de substance administrée. La période d'injection est terminée lorsque le moule est rempli à 95 ou 99 %.

Une étape de l'application continue de la pression est celle de la préservation de la pression du moule d'injection. La densité du silicone augmente également avec la pression croissante de la machine de moulage par injection. La cavité est progressivement remplie de caoutchouc de silicone liquide pendant le maintien de la pression du moule d'injection, ce qui entraîne une augmentation progressive de la contre-pression du moule d'injection. La vis de la machine de moulage par injection avance lentement tout au long de la phase de maintien de la pression, et le temps de réaction du silicone est également lent. Le flux de maintien de la pression est le terme utilisé pour décrire ce flux.

Le silicone est refroidi pendant l'étape de préservation de la pression du moule d'injection, ce qui provoque solidification accéléréeLa densité du matériau continue d'augmenter au fur et à mesure que le maintien de la pression progresse, et les articles en silicone sont désormais également produits par moulage par injection. La densité du matériau continue d'augmenter au fur et à mesure que la préservation de la pression progresse, et les articles en silicone sont désormais également produits par moulage par injection. La pression dans la cavité atteint son niveau le plus élevé lorsque l'opercule durcit, ce qui met fin à l'étape de préservation de la pression.

Refroidissement

La conception du système de refroidissement est crucial pour le moule d'injection de caoutchouc de silicone liquide. En effet, les articles en silicone qui ont été formés ne refroidissent qu'à un certain degré de rigidité avant d'être démoulés, afin d'éviter toute déformation due à des forces extérieures. Un système de refroidissement intelligent permet de réduire considérablement le temps de moulage, d'améliorer le rendement de l'injection et de réaliser des économies, car la période de refroidissement représente près de 70% à 80% de l'ensemble du cycle de moulage.

Ejection

Goupilles d'éjection, souvent utilisé avec moules thermoplastiquesLe moulage du caoutchouc de silicone liquide ne nécessite pas l'utilisation d'un moule en plastique. Lorsque le moule est ouvert après le cycle de moulage, le produit complet se trouve encore sur la moitié du moule. Dans des conditions idéales, les caractéristiques du produit doivent dépasser la surface de la ligne de séparation, ce qui rend les articles plus faciles à manipuler. démolir.

Applications du moulage par injection de silicone

La silicone possède une bonne inertie biologique et une bonne biocompatibilité. Les produits de moulage par injection de silicone sont donc également utilisés dans de nombreux domaines.

- Pièces industrielles

- Industrie médicale

- Industrie maternelle et infantile

- Militaire / Aviation

- Pièces d'étanchéité en silicone, joints en silicone, joints toriques en silicone et autres produits en silicone de formes, tailles, couleurs, duretés et matériaux divers.

Avantages du moulage par injection de silicone

Le moulage par injection de caoutchouc de silicone liquide est un procédure en plusieurs étapes. Il existe deux barils de silicone liquide, étiquetés A et B. En raison de leur viscosité, les silicones peuvent être poussés via des tuyaux avec une pompe doseuse. En outre, la pompe peut déverser une certaine quantité de pigment matériel qui, combiné au silicone, donne au silicone la couleur souhaitée.

Les composants combinés créent une substance homogène qui est très uniforme sur l'ensemble de la portion. Le processus de vulcanisation commence lorsque les matériaux des fûts A et B sont combinés. Après avoir été tirée dans le cylindre, la substance est préparée pour l'injection. Les moules sont chauffés à des températures entre 250° et 300°. lorsqu'on y injecte du caoutchouc de silicone liquide. A carotte et un système de canaux est utilisé pour injecter le silicone dans le moule chaud.

Lorsqu'il est correctement conçu, il devrait répartir de manière égale le caoutchouc silicone liquide dans les claviers ou autres composants. Étant donné que l'ensemble de la procédure est "en boucle fermée", aucune manipulation ou contamination du caoutchouc silicone liquide n'est possible. matériau en silicone se produit entre le moment où la substance est introduite dans la machine et le moment où elle est injectée dans le moule.

La concurrence, qui porte essentiellement sur le moulage par compression, présente quelques inconvénients par rapport à la concurrence. moulage par injection. Ces prestations sont les suivantes :

Diminution du temps de cycle

Le temps de cycle pour les claviers et autres composants est de entre 30 et 2 minutes. Par rapport à moulage par compressionCela permet d'améliorer considérablement le rendement du processus de production.

Outils sans flash

En utilisant anneaux de flash, voies d'aérationet un système de patins intelligentsLes moules d'injection de silicone liquide injectent le silicone après la fermeture du moule, ce qui laisse peu ou pas de traces sur les pièces finies. L'ébavurage et le découpage du composant prennent donc moins de temps.

Pas besoin de formulaires préalables

Les préformes ne sont pas nécessaires pour le moulage par injection de caoutchouc silicone liquide. Les préformes insérées dans chaque cavité pendant le moulage par compression sont les formes de base du produit fini. Ces préformes doivent comporter un excès de matériau pour assurer le remplissage complet de la cavité. Le matériau supplémentaire est poussé entre les deux moules, un flash se développe autour de chaque cavité.

Fabrication de composants moulés par insertion

La possibilité d'injecter des inserts en silicone transparent pré-moulés dans l'outil est possible grâce à la capacité du caoutchouc de silicone à être injecté. La couleur choisie est "surmoulé" sur le inserts en silicone transparentformant un lien parfait entre l'insert et le surmoulage. Le client n'a donc pas besoin de concevoir des composants uniques de blocage de la lumière pour le circuit imprimé, ce qui permet de bloquer la lumière entre les touches. Derrière le clavier en silicone, les inserts en verre peuvent être utilisés comme vitrines pour exposer des composants ou des panneaux numériques. Un clavier ou un composant étanche est possible grâce à la liaison réticulée produite par le surmoulage des inserts en silicone.

La quantité de matière perdue lors de l'utilisation du moulage par injection est négligeable.

Seule la système de carottes et de coulisses L'utilisation d'un système à canaux froids permet d'éviter ce problème. Les systèmes à canaux froids maintiennent la température à l'intérieur du canal et de la carotte pour empêcher le silicone de durcir. Ces méthodes ne sont généralement utilisées que pour les commandes de grandes quantités, car le coût des déchets matériels augmente avec le volume.