La belleza de moldeo por inyección de plástico es que puede elegir entre varios materiales, cada uno con ventajas e inconvenientes. Poliamidamás conocido por su marca, Nylones uno de ellos material plástico utilizados frecuentemente en el moldeo por inyección.

La excelente combinación de cualidades eléctricas y mecánicas de este termoplástico lo convierte en una gran elección para aplicaciones en diversos campos. Profundicemos en moldeo por inyección de poliamida termoplástica para ayudarle a comprender mejor sus posibilidades.

Comprender la poliamida:

PA es la abreviatura de poliamida, a menudo conocida como nailon. Es una clase de termoplástico muy importante para aplicaciones de ingeniería de alto rendimiento. Presenta características que están bien equilibradas en general. Tienen uniones amidas repetidas, denotadas por la notación -CO-NH. La condensación de copolímeros con unidades idénticas y copolímeros con unidades diferentes da lugar a su formación.

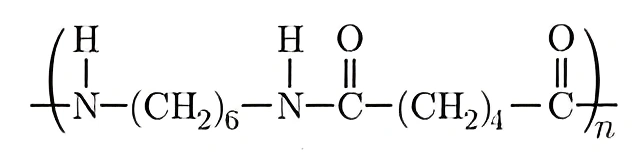

Wallace Hume Carothers fue quien descubrió el nailon. Un químico que DuPont de Nemours contrató en 1928 para dirigir un ambicioso programa de investigación sobre el diseño de nuevos materiales poliméricos. En 1935, dio con la fórmula que más tarde se conocería como PA 66. Esta fórmula puede verse en la siguiente figura.

Propiedades físicas y químicas de los materiales PA

Las poliamidas tienen una alta temperatura y una gran resistencia a la corriente eléctrica. También presentan una gran resistencia a las reacciones químicas gracias a la estructura cristalina de sus cuerpos. Tienen excelentes propiedades tanto mecánicas como de barrera.

Estos materiales son muy aptos para el proceso de ignifugación. Las poliamidas fueron las primeras fibras producidas comercialmente que podían considerarse totalmente sintéticas.

Su rigidez puede equipararse a la de los metales cuando se refuerzan con fibras de vidrio. Existe una amplia gama de longitudes posibles para estas fibras de vidrio. Por esta razón, las poliamidas se evalúan con frecuencia para su uso en proyectos que incluyen la sustitución de metales.

Sugerencia: 11 productos muy utilizados en la actualidad fabricados por moldeo por inyección

Como las amidas son un grupo químico, las poliamidas tienden generalmente a absorber la humedad. La humedad tiene un efecto plastificante sobre la sustancia. Como resultado, el módulo de tracción disminuye, mientras que la resistencia al impacto y la flexibilidad aumentan. Además, los cambios dimensionales se ven tremendamente afectados por la absorción de humedad.

A la hora de diseñar las piezas, hay que tener en cuenta este factor. Hoy en día, las poliamidas tienen una gran variedad de aplicaciones, como las industrias del automóvil y el transporte, la electricidad y la electrónica, y fabricación de productos de consumo. También hablaremos de estas aplicaciones en este artículo.

Poliamida 6 y Poliamida 66:

Como un tipo común de termoplástico utilizado en la fabricación de diversos productos, la poliamida se divide en múltiples subtipos de productos, entre los que se incluyen:

- Poliamida 6

- Poliamida 12

- Poliamida 66

- Poliamida 69

- Poliamida 6-10

- Poliamida 6-12

- Poliamida 46

- Poliamida 1212

Ahora bien, entre estas vastas categorías de poliamida, sólo dos se utilizan habitualmente para moldeo por inyección de poliamida o Moldeo por inyección de PA proceso - Poliamida 6 y Poliamida 66.

Las similitudes:

Como ya se ha mencionado, la PA6 y la PA66 son las poliamidas más utilizadas en todo el mundo. Debido a su elevada relación rendimiento/coste, se utilizan en una amplia gama de aplicaciones. Sus características esenciales son:

- Resistencia y rigidez a altas temperaturas: La PA6 y la PA66 tienen una buena resistencia mecánica y rigidez incluso a altas temperaturas, lo que las hace ideales para aplicaciones estructurales en contextos industriales y de automoción.

- Alta resistencia al impacto, incluso a baja temperatura: Ambas poliamidas tienen una alta resistencia al impacto, lo que las hace ideales para artículos sometidos a tensiones dinámicas, como equipos de protección y piezas resistentes a los impactos.

- Flujo excelente para un procesamiento sencillo: La extraordinaria fluidez de la PA6 y la PA66 durante el moldeo por inyección de PA garantiza la producción fluida y eficaz de patrones elaborados y geometrías complejas.

- Excelente resistencia a la abrasión y al desgaste: Estas poliamidas son adecuadas para aplicaciones de rodamientos, engranajes y transportadores debido a su alta resistencia a la abrasión y al desgaste.

- Excelente resistencia al combustible y al aceite: La PA6 y la PA66 resisten el combustible y el aceite, lo que las hace útiles en las industrias de automoción y aeronáutica.

- Gran resistencia a la fatiga: Ambas poliamidas tienen una alta resistencia a la fatiga, lo que garantiza su resistencia a cargas cíclicas.

- Fuertes propiedades de aislamiento eléctrico: Estas poliamidas son buenos aislantes y pueden utilizarse en aplicaciones eléctricas y electrónicas.

- Alta absorción de agua y estabilidad dimensional limitada: PA6 y PA66 absorben mucha aguaque afecta a la estabilidad dimensional en situaciones húmedas.

- Ácidos minerales fuertes y disolventes polares Susceptibles: Ambas poliamidas son sensibles a los ácidos fuertes y tienden a absorber líquidos polares.

- Se seca a fondo antes del procesado: Para eliminar la humedad absorbida, es necesario un secado completo antes de procesar PA6 y PA66.

Lea también: Piezas de fresado CNC: ¿Qué factores pueden causar la deformación?

Las diferencias:

Aparte de tener algunas propiedades clave que hacen que tanto la poliamida seis como la poliamida 66 sean termoplásticos ideales para las necesidades de producción, hay algunas propiedades únicas que diferencian a estos dos tipos de poliamida. Estas propiedades únicas pueden verse en la tabla siguiente:

| PA6 | PA66 |

| 1. La resistencia a la temperatura es ligeramente inferior. 2. Un poco menos expansivo 3. Mejor envejecimiento térmico a largo plazo 4. El aspecto superior de la superficie 5. Estabilidad hidrolítica mejorada 6. Procesabilidad mejorada 7. La rigidez es comparable a temperaturas inferiores a 180°C. 8. Bajo coste y desviación de temperatura | 1. Una capacidad ligeramente inferior para absorber la humedad 2. Mayor módulo 3. Mejora de la resistencia al calor a corto plazo 4. Mayor resistencia al desgaste |

Condiciones de procesamiento de PA6 y PA66 en el moldeo por inyección de poliamida

Cuando se trata de procesar PA6 y PA66 en el moldeo por inyección de poliamida, hay que tener en cuenta algunos factores críticos para conseguir los mejores resultados posibles. Se recomienda encarecidamente secar los componentes antes de procesarlos, con un contenido máximo de humedad de 0,2% como objetivo. El proceso de secado es vital para evitar problemas relacionados con la humedad y mantener las cualidades deseadas en el material.

Estabilidad térmica y descomposición:

La poliamida 6 y la poliamida 66 son bien conocidas por su notable estabilidad térmicaya que pueden tolerar temperaturas de hasta 310 grados Celsius sin descomponerse. Sin embargo, es de suma importancia mantener las temperaturas de procesado por debajo de este umbral, ya que temperaturas superiores pueden provocar la descomposición de la sustancia.

La descomposición del moldeo por inyección de PA6 y PA66 resulta en la producción de monóxido de carbono, amoníaco y caprolactama, todos los cuales tienen el potencial de perjudicar la calidad y funcionalidad del producto acabado.

Sugerencia: Termoformado frente a moldeo por inyección: ¿cuál es mejor?

Consideraciones sobre el moldeo por inyección de poliamida:

Relación L/D:

En relación longitud/diámetro (L/D) del tornillo en la máquina de moldeo por inyección debería situarse idealmente entre 18:22 para el moldeo por inyección de PA6 y PA66 más eficaz.

Esto garantiza que el polímero fundido se mezcla, funde y homogeneiza correctamente, todo lo cual contribuye a producir piezas moldeadas de alta calidad.

Temperatura de fusión:

Durante el proceso de moldeo por inyección de PA, la temperatura de la masa fundida es un parámetro importante. El rango ideal para la temperatura de la masa fundida del moldeo por inyección de PA6 suele estar entre 240 y 270 grados Celsius, pero la temperatura de la masa fundida de PA66 debe mantenerse entre 270 y 300 grados Celsius.

Es crucial controlar bien la temperatura de la masa fundida para obtener las propiedades de fluidez adecuadas y evitar problemas como degradación térmica y degradación del material.

Temperatura del molde:

Mantener el molde a la temperatura correcta es igualmente importante para el éxito del moldeo por inyección de poliamida. La temperatura del molde debe estar entre 55 y 80 grados Celsius para el moldeo por inyección de PA6 y PA66, que es el rango de temperatura aceptable.

La temperatura controlada del molde contribuye a lograr un buen acabado superficial, dimensiones precisas y una alta calidad general de la pieza.

Aplicaciones comunes de la poliamida:

Debido a sus propiedades únicas, la poliamida es un material de elección en diversas industrias, desde componentes de automoción hasta envases alimentarios y textiles. A continuación se enumeran las aplicaciones típicas de la poliamida:

● El mercado de engranajes, rodamientos y bujes en la industria del automóvil

Por sus cualidades de baja fricción y su gran resistencia al desgaste, la poliamida es un material excelente para fabricar engranajes, cojinetes y casquillos destinados al sector de la automoción. industria del automóvil.

La capacidad de la poliamida para sobrevivir a estas condiciones proporciona un funcionamiento sin problemas y una larga vida útil. vida útil del moho en aplicaciones de automoción. Estos componentes están constantemente expuestos a la fricción y a tensiones mecánicas, y por ello se utiliza la poliamida.

● Productos de poliamida fabricados en industrias alimentarias y de higiene:

Por su maleabilidad y naturaleza no tóxica, la poliamida es un material muy solicitado en las industrias alimentaria e higiénica. Se utiliza con frecuencia para fabricar cepillos de dientes, soportes y utensilios de cocina.

Por su capacidad para soportar altas temperaturas sin perder su integridad estructural, la poliamida es un material excelente para fabricar recipientes y utensilios de cocina para alimentos. Esto permite almacenar y preparar alimentos de forma segura. Además, al no ser tóxico, cepillarse los dientes con un cepillo de poliamida es seguro.

● Prendas y tejidos de nailon

Además de su uso en el moldeo por inyección de PA, la poliamida es ampliamente reconocida por su presencia en el sector de la moda a través de la fabricación de tejidos y prendas de Nylon.

Los fabricantes de ropa y ropa deportiva desarrollan prendas de alta calidad resistentes al desgaste entretejiendo hilos de poliamida. Gracias a la gran resistencia a la abrasión que ofrece la ropa de nailon, es una buena opción para su uso tanto en entornos activos como al aire libre.

Ventajas y factores a tener en cuenta

La poliamida es un material flexible que puede utilizarse en diversos contextos gracias a su excepcional combinación de cualidades, como la resistencia al calor y a los productos químicos y un alto grado de flexibilidad. Es conocida por ser un termoplástico robusto que puede utilizarse en diversas industrias por su resistencia al desgaste y su capacidad para sobrevivir a entornos extremos.

Sin embargo, es vital tener en cuenta varias cuestiones relacionadas con la poliamida, como su capacidad para absorber la humedad y su susceptibilidad a la luz ultravioleta (UV). Estos problemas pueden requerir un diseño y un procesamiento adecuados.

Conclusión:

Cuando se trabaja con PA6 y PA66 en el moldeo por inyección de poliamida, es fundamental respetar unos parámetros de procesamiento adecuados. Los fabricantes pueden fabricar productos de alta calidad, duraderos y fiables en diversos sectores siguiendo las técnicas de secado especificadas y manteniendo las temperaturas óptimas de fusión y moldeo.

Si aún tiene dudas, póngase en contacto con nuestros fabricantes profesionales en Prototool.