El moldeo realizado con plásticos de inyección sufre un proceso conocido como contracción, que se contrae a medida que se enfría después de ser inyectado. La mayor parte de la contracción se produce en el interior del molde mientras se enfría, pero sigue habiendo cierta contracción después de expulsar la pieza, ya que sigue enfriándose.

Indica hasta qué punto se reduce el tamaño del componente plástico después de sacarlo del molde y dejarlo enfriar. Tipos de plástico, condiciones de moldeo, la construcción del moldey otros factores influyen en la contracción del plástico.

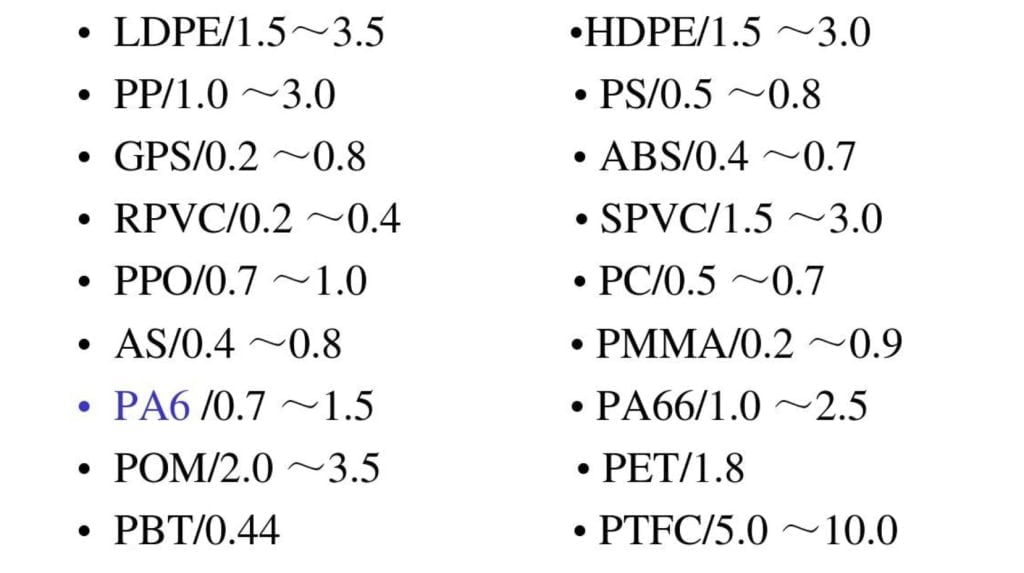

Existe una amplia gama de velocidades de contracción entre los distintos materiales poliméricos. En segundo lugar, la velocidad a la que se contraen los contornos del componente de plástico influye mucho en la contracción del plástico, el grado de dificultad de la estructura interna del componente y la presencia o ausencia de insertos.

De acuerdo con estos factores, es esencial entender qué es la contracción, cómo se produce en diferentes plásticos de moldeo por inyección y cómo ocurre. Comprender estos aspectos puede ayudarle a entender el proceso y su importancia. Sin embargo, también puede ayudar a mantener una contracción práctica que no afecte a las exigencias de tamaño del producto final, lo que daría lugar a productos defectuosos. Siga leyendo para saber más sobre la contracción de plásticos en el moldeo por inyección.

Tipos de plásticos que encogen y cómo

La contracción del material durante y después del proceso de producción contribuye significativamente al alabeo en los productos de plástico moldeados por inyección. Antes de profundizar en el tema del alabeo en los componentes, es vital comprender cómo y por qué materiales plásticos contrato. Para ello, tenemos que empezar nuestra investigación a nivel molecular examinando detalladamente los procesos que tienen lugar cuando los polímeros se funden y se enfrían. Las propiedades de la fusión y el enfriamiento vienen determinadas, en su mayor parte, por el tipo de polímero y, si hay algún relleno o refuerzo de fibra, también por la presencia de éste.

1. Materiales sólo parcialmente cristalinos

Materiales semicristalinosA diferencia de los materiales amorfos, presentan secciones muy organizadas con estructuras moleculares firmemente agrupadas. Se comportan de forma similar a los polímeros amorfos, ya que las estructuras cristalinas se aflojan al fundirse y las moléculas se alinean en la dirección del flujo.

Sin embargo, los materiales sólo se relajan una vez que se han enfriado. En lugar de ello, mantienen su orientación en la dirección en la que va el flujo, y las moléculas empiezan a recristalizar, lo que da lugar a un proceso sustancialmente más rápido contracción tasas. En este caso concreto, el efecto es mucho más pronunciado en la dirección opuesta al flujo.

2. Materiales amorfos

Los polímeros amorfos son una forma de polímero y contienen diversos materiales. Algunos ejemplos de polímeros amorfos son ABSpoliestireno y policarbonato. A diferencia de un cuenco lleno de espaguetis, presentan una orientación molecular desordenada y retorcida cuando se encuentran en su estado natural. Como resultado de la fusión de estos materiales, las fuerzas que mantienen unidas las moléculas se debilitan y éstas se alejan.

El cizallamiento, que es como la fricción, se produce durante la fase de inyección. Esto hace que las moléculas se separen y se alineen con la dirección del flujo. Cuando el flujo se detiene, las moléculas se relajan y vuelven a su estado original, la orientación aleatoria. Las fuerzas intermoleculares las acercan hasta que la temperatura desciende hasta un punto lo suficientemente frío como para congelarlas. Estas presiones provocan una contracción uniforme, pero el efecto de la relajación hace que la contracción se produzca más en la dirección del flujo.

3. Materiales reforzados con fibra

Las fibras se mezclan con frecuencia con compuestos poliméricos para mejorar la resistencia del material y sus demás cualidades. Cuando las fibras se incluyen en el plástico, tienen el potencial de mitigar las consecuencias de la contracción causada por la orientación molecular comentada anteriormente. Dado que las fibras no se expanden ni se contraen en respuesta a los cambios de temperatura, los materiales rellenos de fibras suelen encoger menos en la dirección de su orientación.

Moldeo por inyección de plásticos Método de contracción:

Las variaciones en la contracción son la causa principal del alabeo, que puede parecer complicado pero es bastante sencillo. Dicho de otro modo, cuando un componente se contrae por igual en todas las direcciones, no sólo se hace más pequeño, sino que mantiene su forma original. Por otro lado, si una pieza se contrae a un ritmo diferente que las demás, la diferencia provocará tensiones en el interior de la pieza. Cuando la pieza se expulsa del molde, se deformará si las fuerzas ejercidas sobre ella superan su capacidad para mantener su integridad estructural.

Existen cuatro tipos principales de contracción, que son los siguientes:

- Regional

Esto ocurre cuando la velocidad a la que se contrae cada parte es diferente a la de las regiones más cercanas a la puerta y las regiones que están más cerca del final del llenado (EOF); normalmente, esta variación se produce entre las zonas de la pieza que son más gruesas (la zona de entrada) y las zonas que son más finas (la zona EOF). Una región se contrae a mayor velocidad que otra.

- Lejos de la sustancia densa

Esta diferencia de contracción se produce cuando la contracción en la parte superior de la pieza difiere de la contracción en la parte inferior cuando la pieza se corta por la mitad. Debido a esta diferencia, el componente puede arquearse porque un lado puede contraerse más que el otro y, en consecuencia, será más pequeño que el otro.

- En sentido direccional

Las diferencias de contracción pueden producirse tanto paralelas como perpendiculares a la orientación del material, lo que se conoce como dirección de flujo. Esto puede deberse a la alineación de las moléculas o las fibras. Como se ha dicho antes, un material amorfo tiende a contraerse más en dirección paralela a la dirección del flujo. La contracción de los sólidos cristalinos suele ser mayor perpendicular a la dirección del flujo.

- Comparación entre el plano y el espesor

En la mayoría de los casos, los polímeros se contraen en la dirección de su grosor y no en la dirección de su plano superficial. Este efecto se debe a la prevención del moldeo. La presencia de una diferencia entre lo que encoge algo en la dirección del plano interior y en la dirección del grosor puede provocar alabeos. Suele ocurrir en las esquinas de la pieza, que a veces son más gruesas que el grosor nominal de la pared.

Razones de la contracción:

1. La diferencia de longitud causada por la dilatación térmica y la contracción en frío en los polímeros.

Cuando se necesita hacer el molde para el moldeo por inyección, es esencial fundir los componentes brutos para el plástico. En este punto, la temperatura del proceso de fusión se eleva a entre 200 y 300 grados, y los componentes en bruto para el plástico se calientan y se expanden. La temperatura del molde de inyección descenderá a medida que pase por el proceso de enfriamiento, lo que dará lugar a una probable reducción de su volumen.

2. Variaciones en la composición atómica y molecular de los plásticos

Por ejemplo, durante el proceso de moldeo de los plásticos termoestables, la estructura de las moléculas que componen la resina se transforma de forma lineal a forma de cuerpo. Como la masa volumétrica del cuerpo, la estructura es mayor que la de la estructura lineal, y como el volumen total de la estructura lineal disminuye, la estructura del cuerpo se hace más pequeña.

3. Un desplazamiento de la tensión residual

La fuerza de la presión de moldeo, la anisotropía, la mezcla desigual de aditivos y la temperatura del molde pueden afectar al utillaje mientras se utiliza para fabricar plásticos de moldeo por inyección.

Tras el moldeado, el molde de inyección seguirá teniendo cierta tensión residual. Esta tensión residual se reducirá y redistribuirá progresivamente con el paso del tiempo. Como consecuencia directa, el molde de inyección volverá a ser más pequeño. Este tipo de contracción se denomina a veces postcontracción.

4. El tamaño de la sección de la puerta

Existe una amplia gama de tamaños de sección transversal disponibles para los moldes de inyección. Una compuerta grande aumenta la presión de la cavidad y alarga el tiempo de cierre de la compuerta, lo que permite que fluya más material fundido a la cavidad. Esto se consigue aumentando el flujo de material fundido.

5. Variedad de plásticos

Polímeros cristalinos, como polipropileno (PP) and polyamide (PA), have a bigger shrinkage after demoulding and a more comprehensive shrinking range than non-crystalline plastics, such as polycarbonate (PS) and acrylonitrile butadiene styrene (ABS).

Conclusión:

In most circumstances, multiple impacts may be counteracting or amplifying each other, making it impossible to separate each effect’s contribution. Understanding how and why injection molding plastics shrinks gives engineers a competitive advantage when analyzing through simulation to build an appropriate plastic product that fits within their budget and time frame.