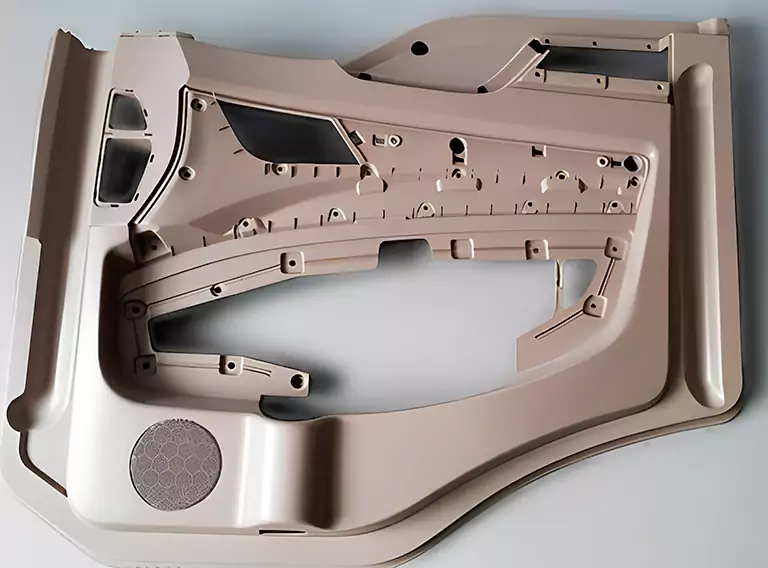

Hoy, moldeo por inyección de plástico se ha convertido en una tecnología de producción muy utilizada en la industria del automóvil para fabricar componentes complejos, de alta precisión y duraderos que cumplen estrictas normas de seguridad, fiabilidad y calidad. El proceso de producción piezas de moldeo por inyección de plástico para productos de automoción consiste en inyectar plástico fundido en una cavidad del moldedonde se solidifica y adopta la forma del molde. Esta tecnología se ha utilizado para fabricar diversas piezas de automoción, como salpicaderos, paneles de puertas, parachoques y componentes del motor.

En este artículo, exploraremos la tecnología de producción de piezas de plástico moldeadas por inyección para productos de automoción, las ventajas de esta tecnología y los diversos factores que influyen en la calidad del producto final. Comprender el proceso de moldeo por inyección de plástico para piezas de automoción puede ayudar a los fabricantes a producir piezas de alta calidad que cumplan los rigurosos estándares de la industria automovilística.

Piezas moldeadas por inyección de plástico para productos de automoción: Breve historia

En los primeros tiempos de la industria automovilística, los coches se construían casi exclusivamente con metal, lo que significaba que eran desgarbados e increíblemente pesados. Sin embargo, a medida que la tecnología mejoraba, el negocio del plástico se disparó en las décadas de 1940 y 1950. Como resultado, los fabricantes de automóviles empezaron a experimentar con piezas de plástico.

Los primeros coches con componentes ornamentales de plástico se introdujeron en la década de 1970. Más tarde, en la década de 1980, añadieron componentes más funcionales, como faros, parachoques y guardabarros de plástico.

Los fabricantes de automóviles estrenaron los primeros componentes estructurales de plástico para automóviles a principios de la década de 2000, que tenían la ventaja de ser más ligeros que sus equivalentes metálicos, lo que permitía aumentar la eficiencia de combustible y menores costes de producción. En el sector automovilístico actual, el moldeo por inyección es el principal proceso de producción de piezas de plástico para automóviles.

Materiales de moldeo por inyección utilizados en piezas de automoción:

Nylon y PA

Nylons ofrecen una gran resistencia a la abrasión y a los productos químicos a pesar de no ser resistentes a los líquidos. Pueden moldearse en piezas de automoción como casquillos y cojinetes.

ABS

ABS es un material resistente a la intemperie muy utilizado para moldeo por inyección e impresión 3D. Se utiliza en automóviles para construir salpicaderos y revestimientos.

Polipropileno (PP) (PP)

Los fabricantes de piezas de automóviles utilizan PP para piezas de vehículos de mayor intensidad, como diversos componentes externos. Esto se debe a que es resistente al agua, los productos químicos y la radiación ultravioleta. Los parachoques, el aislamiento de los cables y las tapas de las baterías son ejemplos de componentes de PP.

AcrílicoLas propiedades de transparencia (e inastillabilidad) del PMMA lo convierten en una alternativa excelente (e inastillable) al vidrio. Un fabricante de piezas de plástico para automóviles puede utilizar PMMA moldeado para cubiertas de faros y pantallas internas (por ejemplo, de navegación por satélite o radio).

Poliuretano (PU)

El PU se encuentra con frecuencia en materiales esponjosos y flexibles, como los sillones de espuma. Esto incluye los asientos de automóviles, pero el PU también se utiliza en sellos y juntas, paneles aislantes y bujes de suspensión.

Materiales compuestos con refuerzos

Los fabricantes pueden utilizar plásticos reforzados con fibra de vidrio o carbono, que son sustancialmente más resistentes que las resinas estándar utilizadas en la fabricación de carrocerías y parachoques de automóviles.

Cloruro de polivinilo (PVC) PVC es el tercer polímero plástico sintético más extendido del mundo, y se utiliza en muchas piezas moldeadas que requieren una gran resistencia química en el sector de la automoción. Los paneles interiores, los salpicaderos y el aislamiento de cables son ejemplos de ello.

Fases de la producción de piezas de automóvil:

Maquinaria de moldeo por inyección

Debido a que las piezas de automóviles difieren significativamente de las carcasas de teléfonos móviles convencionales, electrodomésticos y otros productos de plástico, una parte significativa del producto es más grande, la superficie de la cavidad es muy compleja, la posición estructural en el proceso de plástico no es igual a la fuerza, la distribución de la tensión es naturalmente difícil de equilibrar, y la consideración clave en el diseño es su capacidad de procesamiento requerida.

En general, la fuerza de cierre y la capacidad de moldeo representan la capacidad de procesamiento de una máquina de moldeo por inyección (expresada en términos de volumen de inyección teórico máximo). Cuando la máquina de moldeo por inyección moldea el producto, la fuerza de cierre debe ser mayor que la fuerza de apertura del molde creada por la presión de la cavidad del molde, o la superficie de separación del molde se desbordará.

Procedimiento de moldeo por inyección

Desde la llegada del moldeo por inyección científica se ha hecho muy conocido en el negocio del moldeo por inyección. Es dudoso que el moldeo por inyección científica pueda aportar muchos cambios tecnológicos revolucionarios a la mecánica del lugar de producción. Sin embargo, su impacto en la mejora de los productos refinados en el lugar de producción no es insignificante. Cualquiera que utilice el moldeo por inyección científica lo entenderá profundamente.

En comparación con las complicadas conferencias técnicas, el "procedimiento científico de moldeo por inyección" puede desglosarse en seis eslabones:

- Prueba de congelación con pegamento en la boca

- Análisis del balance de flujos

- La prueba de viscosidad

- La prueba del caudal de agua

- Prueba del mejor tiempo de enfriamiento

- Realice una prueba de molde vacío

Por supuesto, muchas empresas internacionales han comenzado a ajustar las mercancías a través de equipos de inducción incrustados en la cavidad del molde para la tecnología de análisis de cavidades, como se resume en las seis partes anteriores.

Además, hacemos una breve exposición técnica de los productos de pared gruesa en los componentes de automóviles de hoy en día, y examinamos los productos de pared gruesa mediante la producción de guías de luz.

Garantía de calidad

Es difícil entender un trabajo de calidad si no es un profesional de la gestión de la calidad. El nivel de cooperación no es ni el cumplimiento sin sentido ni el estancamiento a la espera de una decisión. "Las tres primeras gestiones terribles" es la técnica más directa para colaborar con la producción.

La mala proporción en el proceso de producción de cada producto se clasifica en el turno con inspecciones regulares o irregulares como medio de supervisión del informe diario de producción, y el equipo técnico dentro del taller cuenta y revisa los tres primeros defectos del producto, y mejora continuamente el mal fenómeno, y esta mejora nunca se detiene.

En muchas fábricas existen diversas contradicciones con la producción, independientemente del tipo de atención de alto nivel que se preste a la calidad. La razón es que cualquier cooperación supera el ámbito de trabajo del departamento, y si los altos dirigentes se mantienen siempre al margen y tratan el asunto de forma que sólo el resultado se preocupe del proceso, es seguro que la calidad se paralizará por completo.

Ajuste típico del molde para el moldeo de piezas específicas de automoción

En este proceso, es necesario saber que muchos procesos de ajuste se basan en la experiencia personal o parámetros inherentes, pero con frecuencia están en una pérdida después de problemas anormales, por lo que los materiales de preparación inicial sobre el ajuste de la temperatura debe tener la tabla de propiedades físicas de la materia prima proporcionada por el proveedor, y formular la temperatura correcta del material y la temperatura del molde sobre la base de estos datos. Por lo general, el ajuste inicial se debe realizar de dos maneras: la depuración límite superior e inferior de la temperatura de la materia prima, con la temperatura más baja es preferible con respecto a la calidad del producto.

Más cosas a tener en cuenta sobre las piezas de moldeo por inyección de plástico

1. La velocidad es generada por la presión; si la presión de inyección es tan alta como 90% y la velocidad es sólo 10%, no hemos visto el manómetro de aceite, que indica la verdadera presión. Del mismo modo, si la velocidad es de 90% y la presión es de sólo 30%, ¿estamos seguros de que la velocidad alcanzará los 90%? Por ello, antes del moldeo por inyección multietapa, los técnicos deben controlar que no falte ninguna muestra de adhesivo. Sólo en ausencia de irregularidades, los parámetros creados pueden ser más razonables y lograr mejor la producción intercambiable.

2. El mantenimiento de la presión sólo se basa en la observación a simple vista del producto sin defectos, que es, por supuesto, incorrecta, el principal factor que influye en el tiempo de sellado de plástico del producto es la presión de mantenimiento y el tiempo de mantenimiento, en general, cuando el mantenimiento de la presión puede ser suficiente para que la forma del producto al guardar los datos, a partir de esta etapa para seguir acumulando el tiempo de mantenimiento de la presión en 1 segundo, hasta que el peso único del producto está completamente establecido.

3. Y por último, la fusión de la cola y la contrapresión, estos dos puntos afectan directamente al estado de la masa fundida en la cavidad del molde. Cuando la contrapresión es insuficiente, el valor medido excederá en gran medida la medida requerida, dando lugar a varios defectos como hilos de plata, burbujas, encogimiento y otras imperfecciones en el producto debido a la condición desfavorable de la masa fundida.

Ventajas del uso de piezas complejas en la industria del automóvil

Los plásticos se pueden procesar y moldear simultáneamente, con un tiempo de procesamiento corto y una precisión garantizada; Se pueden realizar experimentos con el consentimiento del cliente para reciclar para sobremoldeadoLa tasa de reciclado de residuos también es muy alta.

El producto de plástico en sí es más ligero y, al mismo tiempo, tiene una buena deformación elástica; puede absorber una gran cantidad de energía de colisión, y el efecto de amortiguación en caso de impacto fuerte es mejor de lo que sería con otros materiales. Esto desempeñará un mejor papel protector para el vehículo y sus ocupantes.

Numerosos automóviles tienen parachoques de plástico tanto delante como detrás para absorber parte de la fuerza de las colisiones con objetos ajenos al vehículo. El plástico también tiene la función de absorber las vibraciones y el ruido y reducir su intensidad, lo que puede contribuir a aumentar el confort de marcha. Como resultado de haber recibido durante mucho tiempo pedidos de parachoques de Ford, GAC e incluso Land Rover, varias empresas de moldes se encuentran ahora en una fase avanzada de la tecnología de producción.

El plástico tiene una gran resistencia a la corrosión, e incluso los daños localizados no provocan su deterioro. En los sistemas de aire acondicionado y refrigeración de los automóviles, es prácticamente imposible encontrar componentes que no sean de plástico.

Añadiendo diversas cargas, plastificantes, endurecedores y elastómeros, se pueden fabricar modificadores que se adapten al uso y los requisitos de las distintas piezas de los vehículos. Desde hace varios años, cada una de las 18 divisiones que componen BYD Group puede modificar sus materias primas para adaptarlas a los requisitos de sus productos. Es más conveniente que el color del plástico pueda ser modificado por el masterbatch y el tóner, reduciendo la dificultad de pintado. El plástico también tiene un mejor rendimiento galvánico que otros materiales.

—–

Para más detalles y consultas, no dude en ponerse en contacto con nosotros en Prototool.