Para la fabricación de piezas de plástico de pequeño, mediano y gran tamaño, los moldes para inyección de plástico son la técnica de fabricación más utilizada. En máquina de moldeo por inyecciónEn el procedimiento se utiliza plástico sin procesar y un molde. Tras calentar el plástico fundido en la máquina, se inyecta en el molde. cavidaddonde se enfría y endurece para formar el producto acabado.

Casi todas las industrias, incluida la automoción, médicoLos fabricantes de automóviles, motores pequeños, fontanería, industria y agricultura, entre otros, utilizan piezas de plástico en sus productos. Los fabricantes pueden fabricar componentes de plástico de altísima calidad al ritmo más rápido posible y con el mayor grado de precisión utilizando los moldes más recientes para tecnología de inyección de plástico y técnicas de fabricación.

¿Qué variedades de moldeo por inyección de plástico existen?

El moldeo por inyección de plásticos no es una técnica universal. Para alcanzar diversos objetivos finales, podemos aplicar varias estrategias.

- Moldeado estándar:

Este sencillo método produce el artículo utilizando un solo color y material. Este tipo de molde para inyección de plástico se emplea con frecuencia en la producción de juguetes, piezas de automóvilesy de todo, desde envases de bebidas hasta tapones.

Un asa curvada con una sustancia exterior blanda que facilita el agarre es un ejemplo de objeto que puede fabricarse con esta técnica. método en dos etapas y requiere dos tipos distintos de plástico. Una vez fabricada la parte del sustrato, se moldea un termoplástico sobre el sustrato creado. A continuación, cada pieza se transfiere individualmente a diferentes moldes para la inyección de plástico. Para unir los dos materiales puede recurrirse a la mecánica o a la química.

- Moldeo por inserción:

En moldeo por inserción se utiliza una pieza prefabricada que sirve de sustrato. Para crear este sustrato puede utilizarse una sustancia distinta del plástico. Algunos ejemplos de moldeo por inserción son los diales y pomos que tienen una carcasa de plástico que cubre un interior metálico. El plástico se inyecta primero en el sustrato después de colocarlo en el molde. Como sustancia de sobremoldeo, en esta técnica se suele utilizar resina termoplástica.

- Moldeado en dos disparos (tiros dobles):

Esta técnica se lleva a cabo en una sola prensa de moldeo. Le permite fabricar simultáneamente una pieza o producto utilizando una variedad de colores y tipos de plástico sin necesidad de emplear un procedimiento de montaje de varias etapas.

A modo de ejemplo, debería diseñar una carcasa de herramienta eléctrica con un mango a juego con su marca. Mediante el cilindro de inyección primario, se introduce primero un sustrato. A continuación, la segunda unidad de inyección moldea la segunda inyección después de haber sustituido el acero del molde. Entre los materiales pueden existir uniones tanto químicas como mecánicas.

Los componentes de una máquina de moldeo por inyección:

Un material tolvaLos moldes de las máquinas de inyección de plástico están formados por un cilindro, un pistón de inyección o tornillo giratorio, un elemento calefactor, un patrón cambiante, eyectores y un molde dentro de la cavidad del molde. Las máquinas suelen funcionar en horizontal. La apertura y cierre del troquelasí como la expulsión de piezas, son funciones del unidad de sujeción. Existen dos tipos diferentes de técnicas de sujeción: el tipo de palanca que se muestra y el tipo recto-hidráulico que permite abrir y cerrar un molde directamente mediante un cilindro hidráulico.

Un motor eléctrico acciona un tornillo giratorio hidráulico situado en un extremo del barril. El plástico añadido desde la tolva es girado por el tornillo para fundirlo. El procedimiento de moldeo comienza una vez se ha reunido el volumen necesario de plástico fundido. En el lado opuesto del barril hay un molde adosado.

Los moldes de las máquinas de inyección regulan la velocidad del tornillo a medida que el plástico fundido fluye a través del molde (o la velocidad de inyección). Además, regula la presión a medida que el plástico se utiliza para rellenar los huecos. El control de la velocidad y el control de la presión se ajustan cuando la posición del tornillo y la presión de inyección alcanzan un valor determinado.

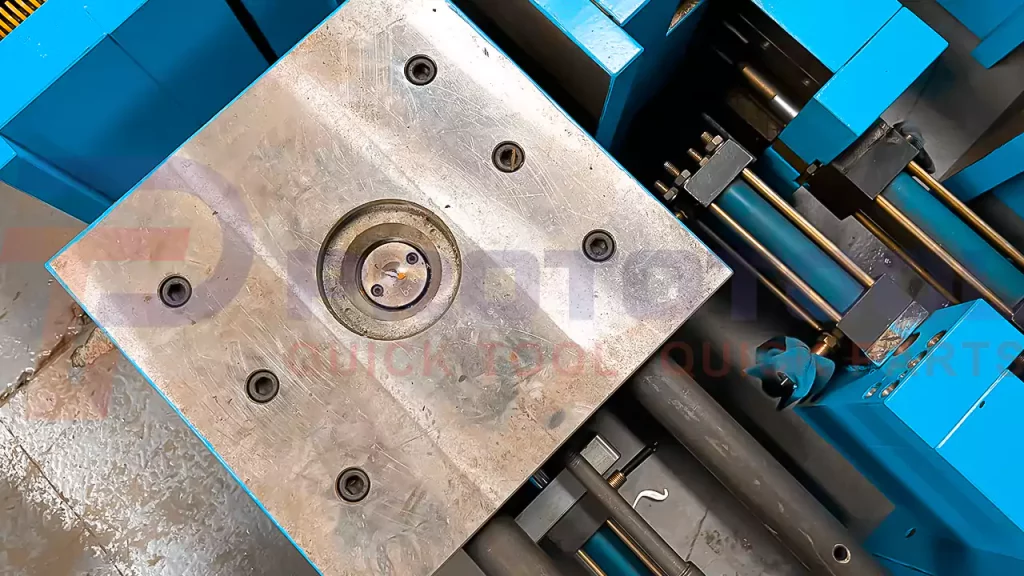

Composición de un molde de inyección:

Las piezas metálicas de alta resistencia mecanizadas por la mitad forman el molde para la inyección de plástico. Mediante el uso de corredores, puertasy un bebederoEn el proceso de moldeo por inyección, el plástico fundido se vierte en un molde y rellena todas las aberturas. Tras el proceso de enfriamiento, el molde se abre y las piezas moldeadas se expulsan utilizando la barra y la placa eyectoras de la máquina de moldeo por inyección.

Cuando se trata de que los moldes para el proceso de inyección de plástico funcionen eficazmente, la composición de un molde de inyección es importante. Aunque los moldes suelen tener dos mitades -una cavidad y un núcleo-, cada una de ellas suele estar compuesta por numerosas características precisas.

¿Qué etapas componen el proceso de moldeo por inyección de plásticos?

El ciclo de fabricación del moldeo por inyección, que suele durar entre seis segundos y dos minutos, es extremadamente breve. El procedimiento se divide en los siguientes pasos:

Sujeción

Las dos partes del molde debe cerrarse herméticamente mediante el mecanismo de sujeción antes de inyectar el material plástico calentado en el molde. Los dos lados del molde son empujados juntos por la potente fuerza de la unidad de cierre, que también mantiene el molde cerrado y firmemente cerrado mientras se inyecta el material. El tamaño de la máquina y el tamaño de sus aberturas determinarán el tiempo que se tarda en cerrar y sujetar el molde. Las máquinas más grandes tardan más.

Inyección

La unidad de inyección alimenta los moldes de la máquina de inyección de plástico con materia plástica en bruto, que suele presentarse en forma de pequeños gránulos que luego se transportan en barrena hacia el molde. La sustancia plástica se calienta a medida que el tornillo impulsa los gránulos de plástico a través de las secciones calientes del barril de la máquina, debido a la temperatura y la compresión.

Una fracción precisa del plástico fundido que se transfiere a la cara del tornillo antes de la inyección se convertirá en el producto acabado. Una vez que la máquina está completamente sujeta, el material se inyecta en el molde en una cantidad conocida como disparo. El volumen de inyección, la presión de inyección y la forma de la pieza son factores que pueden utilizarse para predecir el tiempo de inyección.

Refrigeración

Al entrar en contacto con las superficies internas de los moldes, el plástico fundido del interior comienza a enfriarse. El objeto de plástico recién moldeado adquiere una forma más dura y sólida a lo largo del proceso de enfriamiento. Es vital recordar que la porción contracción podría ocurrir al enfriarse el material.

Sólo es posible abrir el molde una vez transcurrido el periodo de enfriamiento necesario. Cada artículo moldeado en plástico tiene unos requisitos de enfriamiento, que vienen determinados por las características termodinámicas del plástico, la temperatura de la pieza y el tipo de molde. espesor de paredy las especificaciones dimensionales de la pieza acabada.

- Expulsión:

Es posible utilizar el mecanismo de expulsión para extraer la pieza del molde después de que se haya enfriado en su interior. La pieza se expulsa del molde con la fuerza vital gracias a la mecánica componentes de los moldes para las máquinas de inyección de plástico. Cuando se expulsa la pieza, se prepara el molde para la siguiente. Durante todo este procedimiento, la máquina ha estado preparando una nueva inyección de plástico.

¿Qué ocurre durante el postprocesado del moldeo por inyección de plásticos?

Con frecuencia, tras el procedimiento de moldeo por inyección se necesitan aplicaciones de postprocesado. Esto podría implicar procedimientos adicionales utilizados para decoración o practicidad. Existen seis tipos típicos de aplicaciones de postprocesado para el moldeo por inyección.

- Borde de la puerta

- Pintura

- Utilización de un láser

- Impresión en tampones

- Estacas contra incendios

- Soldadura por ondas sónicas

¿Qué ventajas ofrece el moldeo por inyección de plásticos?

Los moldes para inyección de plástico son una opción fantástica para fabricar una enorme variedad de piezas y artículos gracias a su adaptabilidad estética y funcional. A continuación se enumeran importantes ventajas:

Nivel superior:

Las piezas producidas mediante moldeo por inyección presentan precisión y consistencia. En realidad, en comparación con otros métodos de producción de plásticos, las piezas moldeadas por inyección tienen una consistencia dimensional muy buena. Además, existen muchas técnicas y herramientas de moldeo por inyección basadas en datos que contribuyen a la calidad general de la pieza.

Diseño compatible:

El diseño asistido por ordenador (CAD), la fabricación asistida por ordenador (CAM) y SolidWorks se integran fácilmente con el moldeo por inyección. Como resultado, aunque utilizar este procedimiento para crear objetos sencillos es una idea inteligente, también es útil para crear piezas intrincadas o muy complejas y cuando deben satisfacerse los criterios precisos de un componente.

Varias opciones de color:

Para crear casi cualquier tono o impacto visual, los productores de colorantes tienen acceso a una amplia variedad de matices.

Características adaptables del producto:

Existen más de 15.000 variedades de plásticos en el mercado para producir los resultados funcionales necesarios. Además, se añaden rellenos como fibras de vidrio para aumentar su resistencia, y se puede añadir protección UV a los objetos que van a estar expuestos al sol para aumentar su durabilidad.

Conformidad:

Resinas que cumplen FDA, NSF, REACH y RoHS están disponibles cuando se necesitan.

Sostenibilidad:

Como los moldes son tan precisos y eficaces, se generan muy pocos residuos, y cualquier material sobrante puede reciclarse con frecuencia.

Rentabilidad y rapidez:

Resulta especialmente eficaz porque el moldeo por inyección es una técnica bastante sencilla que, además, es muy automatizable. Esto acorta el proceso de producción, lo que puede aumentar los beneficios y ahorrar dinero.

Ligero:

A pesar de ser mucho más ligero que el metal u otros materiales utilizados para piezas típicas, el plástico es una sustancia robusta. Por eso, muchos fabricantes creen que es una buena idea sustituir las piezas de metal o acero por piezas de plástico mediante la conversión de metal a plástico.

PROTOTOOL es su mejor opción si está buscando un molde de alta calidad para un proveedor de inyección de plástico. Proporcionan las soluciones más grandes mientras que se aseguran de que todas sus necesidades están tratadas con placer.