La inyección se produce en un componente moldeado cuando material fundido se inyecta en el cavidad del molde y comienza a solidificarse antes de llenar la cavidad. Es un tipo de distorsión causada por esta solidificación prematura.

Además, el jetting suele ser visible como una línea serpenteante en la superficie del componente final, que suele salir de la puerta de inyección original. Cuando una pieza moldeada por inyección tiene un defecto de jetting, se debilitará automáticamente debido al patrón de flujo del defecto.

Si busca una forma de identificar este defecto común en el moldeo por inyección de plásticos y solucionarlo a tiempo, esta guía le llevará a través del defecto, su identificación y los métodos de solución de problemas. Así que siga leyendo para aprenderlo todo sobre el jetting en el moldeo por inyección y cómo puede evitar que afecte a la calidad de su producto final.

Lea también: ¿Qué causa la marca de expulsión en piezas moldeadas por inyección y cómo puede solucionarlo?

Causas o efectos del chorro en una pieza de plástico:

Al fabricar una pieza de plástico, puede haber muchos procesos que, si no se controlan y realizan correctamente, pueden provocar la formación de chorros en la pieza de plástico. Según un experimento de simulación del jetting en el moldeo por inyección realizado mediante un método de volumen finito, a continuación se exponen algunas consideraciones específicas del proceso de moldeo por inyección que a menudo provocan o afectan al jetting en la pieza:

- Si la fuerza de inercia es mayor que la fuerza de viscosidad en el frente de fusión, se producirá el jetting. Cuando la viscosidad supera la fuerza de inercia, el jetting cambia a pandeo y luego a la antigua secuencia de llenado.

- En ubicación de la puerta es lo más importante para el jetting. El chorro puede producirse cuando la compuerta mira directamente a la cavidad y está lo suficientemente alejada de la pared del molde.

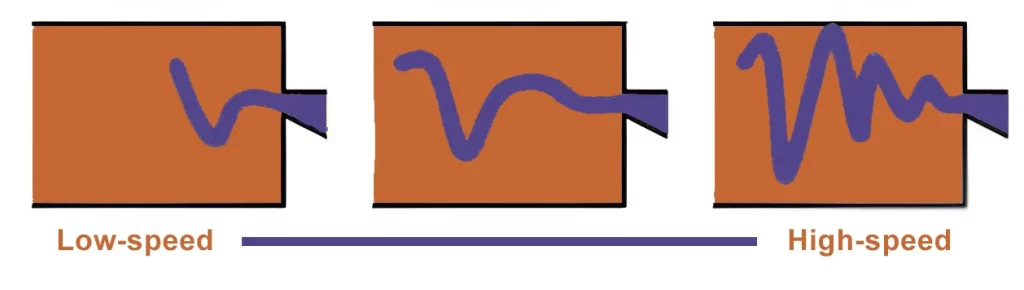

- La velocidad de inyección tiene un gran efecto en el chorro y la curvatura. Cuando la velocidad de inyección es alta, tanto la longitud del chorro como su frecuencia de oscilación son mayores.

- En la gama de temperaturas de procesamiento, la temperatura de fusión no tiene mucho efecto en la longitud del chorro, pero una temperatura de fusión alta hace que el chorro se mueva con menos frecuencia y que el diámetro de pandeo sea mayor.

Identificación del chorro en una pieza de plástico:

La identificación del jetting en una pieza moldeada por inyección implica un enfoque sistemático para observar y analizar las piezas moldeadas.

El chorro en el moldeo por inyección se produce cuando una corriente de alta velocidad de plástico fundido sale disparada del molde durante el proceso de inyección, lo que provoca defectos superficiales no deseados. A continuación se muestra una imagen que muestra el aspecto del jetting en una pieza moldeada por inyección:

Aunque se trata de un defecto de moldeo por inyección que puede producirse debido a diseño inadecuado del molde y posicionamiento de la puerta, es importante identificarlo a tiempo y solucionarlo antes de que repercuta en la calidad global del producto de plástico.

Pasos para identificar el jetting en el moldeo por inyección

1. En primer lugar, debe examinar detenidamente la superficie de las piezas moldeadas en busca de defectos o anomalías evidentes, como rayas, líneas o distorsiones. Preste atención a los puntos en los que el flujo de plástico cambia de dirección o encuentra impedimentos.

2. Preste especial atención a los componentes con esquinas o bordes afilados, ya que es donde es más probable que se produzca el chorro debido al rápido cambio de dirección del flujo en estos lugares.

3. Analice ahora la calidad de la superficie de las piezas moldeadas en su totalidad. Es importante estar atento a los indicadores de jetting, como una textura irregular, rugosidad u ondulación en el material.

4. Tome medidas cuidadosas de las dimensiones clave de las piezas moldeadas, prestando especial atención a los lugares susceptibles de chorreado. Al comparar las dimensiones que se midieron con las especificaciones del diseño, podrá descubrir cualquier discrepancia que se haya producido por el chorro.

5. Examine los numerosos parámetros del proceso de moldeo por inyección, como la velocidad de inyección, la temperatura de la masa fundida, la temperatura del molde y el tiempo de enfriamiento. Evalúe la posibilidad de que alguno de estos elementos, como una velocidad de inyección elevada o un tiempo de enfriamiento insuficiente, pueda contribuir a la formación de chorros.

6. Al inspeccionar el molde, debe buscar posibles problemas que puedan provocar la aparición de chorros. Estos problemas incluyen un mal diseño de la compuerta, ventilación inadecuada, superficies del molde desgastadas o dañadas, etc.

7. Analice ahora la sustancia plástica que se inyecta en los moldes. Al realizar este análisis, preste atención a la velocidad de flujo de la masa fundida, la viscosidad y la compatibilidad del material con la superficie del molde. La probabilidad de que se forme un chorro puede aumentar si se utilizan materiales incompatibles entre sí o si la viscosidad es demasiado alta.

8. Si se detecta la formación de chorro en piezas moldeadas por inyección, es importante solucionar el problema para determinar la causa subyacente. Puede modificar los parámetros de inyección, la temperatura del molde o la colocación de las compuertas para maximizar el flujo y reducir el impacto del jetting (se explica descriptivamente a continuación).

9. Otra forma de imitar el flujo plástico dentro de la cavidad del molde es mediante el uso de software Concebido para la simulación del moldeo por inyección. Esto facilita la visualización de cualquier posible problema de chorro y guía los ajustes del procedimiento.

10. Por último, es importante registrar las observaciones, los análisis y las mejoras realizadas para solucionar el problema del jetting. Esta documentación servirá de referencia para posteriores series de producción y ayudará a evitar o minimizar la formación de chorro en cualquier procedimiento de moldeo posterior.

Siguiendo estos pasos detallados y llevando a cabo un análisis minucioso, es posible identificar y abordar el jetting en el moldeo por inyección, garantizando la producción de piezas de alta calidad.

Lea también: ¿Por qué es importante el fluido de corte para un mecanizado CNC eficaz? ¡Explorémoslo!

Solución de problemas de inyección en el moldeo por inyección:

Solución#1 Aumentar el tamaño de la puerta

En el moldeo por inyección, una forma de solucionar un problema con el flujo es examinar el tamaño y la forma de la compuerta. Empiece por averiguar si puede cambiar el tamaño de la compuerta.

Cambiar el tamaño de la compuerta puede ayudar a eliminar los problemas de flujo, dependiendo de la forma y el tamaño del producto. Si puede, elija una compuerta corta y ancha. Esto ayudará a que el plástico fundido fluya de forma más controlada y uniforme.

Además, considere la posibilidad de utilizar un diseño de compuerta en forma de abanico o en ángulo, ya que son muy eficaces para reducir los problemas de salpicaduras. Elegir el tamaño y la forma correctos de la compuerta hace que sea mucho menos probable que se produzcan chorros durante el proceso de moldeo por inyección.

Solución#2: Cambiar la ubicación de la puerta

Al moldear por inyección, comprobar la ubicación de la compuerta es otra forma de encontrar y solucionar problemas. Además, el chorro se produce cuando la resina líquida sale con fuerza, y este problema empeora en lugares con más espacio abierto.

Sin embargo, puede detener el chorro asegurándose de que el plástico de la compuerta entre rápidamente en contacto con una pared o superficie dentro del molde. Por lo tanto, considere la posibilidad de mover la compuerta a un lugar donde la resina pueda entrar rápidamente en contacto con una pared o superficie.

Aunque no pueda mover la compuerta, puede conseguir un efecto similar colocando una aguja o una pared dentro del orificio del molde para detener el flujo de resina. El chorro puede reducirse o detenerse cambiando la dirección del flujo y fomentando las colisiones dentro del molde.

Solución#3: Reducir la velocidad de inyección

Otra solución para mitigar el jetting en el moldeo por inyección es reducir los ajustes de velocidad de inyección, específicamente a través de la compuerta. Esto puede lograrse utilizando un enfoque de inyección multietapa en lugar de reducir la velocidad de inyección global.

La probabilidad de que se forme un chorro puede reducirse significativamente controlando la velocidad a la que el plástico fundido pasa a través de la compuerta. La implementación de un proceso de inyección de varias etapas permite controlar con precisión el caudal durante la etapa crítica en la que el plástico entra en la cavidad del molde a través de la compuerta.

Lea también: Núcleo de molde: Qué es y en qué se diferencia de la cavidad del molde

Además, reducir la velocidad de inyección, especialmente en la entrada, permite regular mejor la presión y la velocidad del plástico fundido. Esto minimizará la aparición de chorros y dará lugar a un flujo más suave y uniforme durante todo el proceso de moldeo.

La experimentación con diferentes ajustes de velocidad de inyección y el empleo de una técnica de inyección multietapa proporcionan una estrategia eficaz para abordar y aliviar los problemas de inyección en el moldeo por inyección.

Solución#4: Reducción de la viscosidad de la resina

Reducir la viscosidad de la resina que utiliza para la producción de piezas de plástico también puede ayudar a solucionar los problemas de inyección en pieza. Algunas formas eficaces de reducir la viscosidad son:

Aumentar la temperatura de la resina: Al aumentar la temperatura de la resina, se puede reducir su viscosidad. Esto permite que la resina fluya más fácilmente durante el proceso de inyección. Aumentar la temperatura de la resina dentro del intervalo de funcionamiento recomendado hace que el plástico fundido sea menos propenso a la formación de chorros.

Aumentar la temperatura del molde: Elevar la temperatura del molde también puede reducir la viscosidad de la resina. El aumento del calor en el molde ayuda a mantener la resina en un estado más fluido, lo que mejora la fluidez y minimiza las posibilidades de que se produzcan chorros.

Cambio a un grado de fluidez alto: Para ello, puede cambiar a un grado de resina con mayor fluidez o menor viscosidad. Algunos grados de resina están diseñados específicamente para tener mejores características de fluidez, lo que garantiza una inyección más suave y reduce la probabilidad de defectos de chorro.

Solución#5: Aumentar la presión de mantenimiento

Aumentando la presión de retención, se puede compensar e incluso ocultar el problema de disparo. Es importante examinar las opciones de presión de retención y asegurarse de que son adecuadas para la aplicación de moldeo por inyección.

Si la presión de retención es demasiado baja, es posible que el plástico fundido no se mantenga lo suficientemente bien dentro de la cavidad del molde, lo que puede provocar defectos de jetting. Ajustar la presión de retención a un nivel más alto puede ayudar a mantener un mejor equilibrio entre la velocidad de inyección y la presión en el hueco, lo que puede reducir el jetting.

Pero es importante ajustar cuidadosamente la presión de retención dentro del rango aceptable para evitar problemas como destellos o piezas que no encajan bien. Aumentar sistemáticamente la presión de retención mientras se controlan los resultados puede ayudarle a encontrar el mejor ajuste para tratar el jetting.

--

¿Aún tiene preguntas? Póngase en contacto con nuestros expertos fabricantes de Prototool.