Es innegable que el moldeo por inyección es un elemento integral del proceso de fabricación desde hace muchos años. La gente lo utiliza en diversos procedimientos de producción de objetos cotidianos, sobre todo de plástico. Sin embargo, pocas personas conocen su funcionamiento y los diversos componentes que deben cooperar para garantizar que el producto final cumpla todos los criterios necesarios. Entre estos componentes, un corredera de moldeo por inyección es el componente esencial de un diseño de moldeo por inyección, que comprende numerosas secciones.

Ahora bien, si planea producir artículos de plástico para su empresa o sus clientes, debe familiarizarse con las correderas de moldeo por inyección, las diferentes variedades de correderas de moldeo por inyección y qué tipo es el mejor para el producto de plástico que pretende fabricar. Ahora que hemos cubierto los aspectos básicos, profundicemos en los detalles específicos de una corredera de moldeo por inyección.

¿Qué se entiende exactamente por "canal de moldeo por inyección"?

Un canal de moldeo por inyección es un canal especializado cortado en el molde para facilitar la inyección suave del material plástico desde la boquilla al espacio vacío. Esto se hace para que el molde pueda utilizarse una y otra vez. Una vez administrada la inyección, desempeña un papel importante en el control de cómo van las cosas a partir de ese momento. El producto acabado se verá afectado incluso por los más mínimos cambios de presión o temperatura, que se aplican tanto al material como al molde.

Cuando todos estos elementos actúan conjuntamente, aumentan los niveles de tensión interna en el producto fabricado, lo que puede acabar comprometiendo la integridad estructural del producto.

Debido a la gran influencia del canal en la creación de piezas, el canal de moldeo por inyección resuelve este problema. Incide inmediatamente en la presión, la temperatura de la masa fundida y el alabeo, la contraccióny las tensiones residuales.

Por tanto, pueden cortarse en una gran variedad de formas y tamaños, todos ellos determinados por los requisitos del proceso de producción y las dimensiones del objeto en cuestión. Sin que se enganchen los patines, las proceso de moldeo por inyección no será todo lo eficiente que podría ser. Esto es lo esencial.

¿Cómo se diseña un corredor?

Un canal de moldeo por inyección es esencialmente el canal que recorre el material fundido en su trayecto desde la boquilla hasta la puerta del molde. El plan de diseño preliminar de este componente esencial se basa en el control eficaz de la presión y el calor, manteniendo ambos a niveles máximos para permitir que el material fundido permanezca caliente el mayor tiempo posible a fin de garantizar su distribución uniforme.

El canal se construye a partir de varias formas seccionales y ramificaciones, todas las cuales trabajan juntas para garantizar que no haya obstáculos en el camino del flujo ininterrumpido de materiales de un componente al siguiente.

La circular es una de las formas más utilizadas en el diseño de correderas. Su forma proporciona un área mínima que cambia de lado una vez iniciada la producción, lo que permite alinear ambas placas. Las correderas también tienen otras formas. El rectángulo, el trapecio, la forma de U y el semicírculo son otras formas utilizadas.

Uso del corredor de moldeo por inyección:

Al utilizar las correderas de moldeo por inyección, es fundamental comprender sus aplicaciones en el proceso de moldeo por inyección. Ahora un corredera de moldeo por inyección se utiliza habitualmente en los siguientes procesos:

- Mueve los plásticos fundidos al cavidad de un molde en el menor tiempo posible y con las pérdidas de calor y presión más insignificantes.

- Los polímeros fundidos deben entrar simultáneamente en una cavidad (o cavidades) por todas las compuertas a la misma presión y temperatura.

- Las secciones transversales deben ser estrechas para ahorrar material. Una sección transversal grande puede ser ventajosa para un llenado óptimo de la cavidad y una presión de mantenimiento adecuada. En cambio, una sección transversal más amplia puede alargar el tiempo de enfriamiento.

- La relación superficie-volumen debe mantenerse lo más baja posible.

Tipos de canales utilizados en el moldeo por inyección - Canal caliente frente a canal frío:

A continuación se presentan los dos tipos de correderas que se utilizan habitualmente durante el proceso de producción del moldeo por inyección:

Corredor caliente

En canal caliente es una opción más sofisticada que ganó popularidad en los años ochenta.

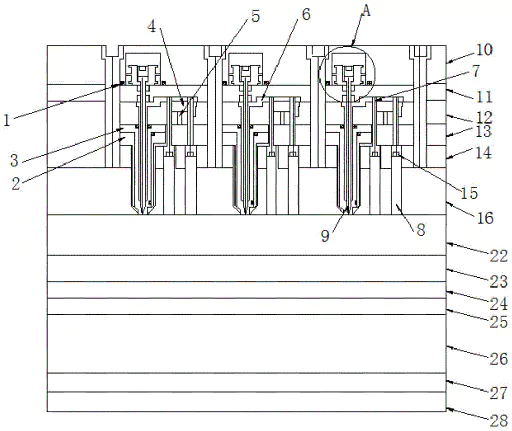

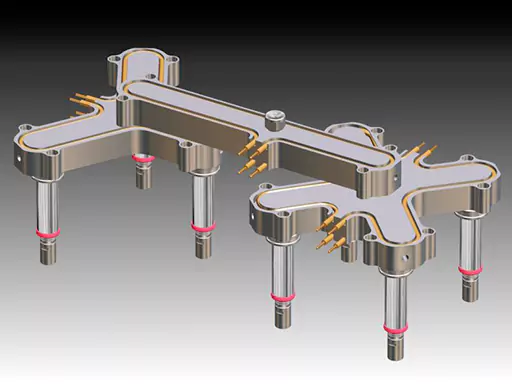

A diferencia de un sistema de canal frío convencional, un sistema de canal caliente integra elementos calefactores eléctricos directamente en el propio molde. Estos elementos calefactores trabajan con boquillas individuales dentro del molde para garantizar que el material llega a cada cavidad a la presión y temperatura adecuadas.

Un colector, una entrada y boquillas calentadas individualmente que conducen a cada cavidad constituyen un sistema de canal de moldeo por inyección en caliente. Es posible ejercer un control preciso sobre la temperatura a la que operan los elementos calentados para preservar las características materiales del plástico fundido. Varios tipos de sistemas de canal caliente vienen equipados con compuertas de válvula que conducen a cada cavidad. Esto ofrece al usuario un control aún mayor sobre el llenado del molde.

Además, los canales calientes ofrecen una calidad superior de los componentes al tiempo que reducen la cantidad de material desperdiciado (porque no hay material de bebedero que retirar después del moldeo, por ejemplo). Por otro lado, el precio de un molde equipado con un sistema de canal caliente es significativamente superior al de un molde equipado con un sistema de canal frío de moldeo por inyección.

Corredor frío

El sistema convencional de canal de moldeo por inyección en frío carece de dispositivos de calentamiento integrados en el molde. Aunque es menos complicado, tiene un enorme potencial de problemas como zonas sin llenar, marcas de hundimiento y tiempos de ciclo más lentos. Además, el bebedero y los canales de las piezas moldeadas deben eliminar cualquier exceso de material.

¿Afecta el diseño de los rodillos a la calidad de la producción de piezas de plástico?

Dado que el canal de moldeo por inyección sirve como canal crítico a través del cual los materiales fundidos pueden entrar en la cavidad, no debería sorprender que el diseño del canal afecte al producto que se fabrica finalmente. La anchura del canal caliente es el principal aspecto del diseño del producto que determinará los componentes de plástico. Si desea imprimir componentes más grandes, tendrá que utilizar un canal más grande; del mismo modo, si desea imprimir piezas más pequeñas, necesitará un canal más grande. Además, debe elegir si va a utilizar un canal caliente o un canal frío de moldeo por inyección para garantizar la calidad de producción del producto deseado.

Aunque cada una realiza actividades análogas a las demás, están adaptadas para abordar facetas distintas del proceso de producción. El compromiso de tiempo y la inversión financiera también son aspectos importantes a tener en cuenta.

Consejos para elegir el diseño de canal ideal para una producción de plástico de calidad:

Durante la construcción de un canal, debe prestar toda su atención a algunas consideraciones. Con la ayuda de estos consejos podrá resolver todos los posibles problemas y fallos que puedan impedir el éxito del moldeo por inyección. Los siguientes son algunos de estos elementos que contribuyen.

¿Ha calculado la cantidad adecuada del producto que va a fabricar?

A la hora de diseñar el molde y seleccionar la cámara de colada, uno de los factores más importantes que hay que tener en cuenta es la cantidad del artículo que se pretende fabricar. Considere el uso de un canal frío como ejemplo si su objetivo final es fabricar una gran cantidad de cualquier cosa.

¿Hay tiempo suficiente para el ciclo de fabricación?

La velocidad de fabricación del producto es otro factor que debe guiarte correctamente. Esto nunca es un problema, ya que la mayoría de los corredores tienen una velocidad respetable. Si amplía el volumen de fabricación utilizando el mismo tipo de corredores, es posible que necesite ayuda.

¿Qué tipo de presión de inyección le gusta utilizar?

Junto con la capacidad del crisol para retener el calor, la presión de inyección es crucial para garantizar que el proceso de enfriamiento sea uniforme y no presente defectos. A la hora de elegir, debería decantarse por el competidor con la mayor presión de inyección.

¿El corredor que ha elegido es fácil de mantener y reparar cuando sea necesario?

Al haber tantos componentes móviles, es inevitable que surjan pequeñas averías mecánicas, y el coste puede ser elevado si se trata de corredores muy sofisticados. Elige siempre el tipo que se pueda mantener y arreglar fácilmente siempre que sea posible.

Conclusión:

En definitiva, un corredera de moldeo por inyección se utiliza en todo el proceso de moldeo por inyección, y se presenta en una amplia variedad de formas. Si es nuevo en el moldeo por inyección, elegir el más adecuado para sus propósitos puede resultar difícil. Por ello, siempre es mejor consultar a fabricantes profesionales para obtener información y garantizar la fabricación ideal de los productos de plástico que desee.