Los artesanos de piezas suelen proporcionar libros de trabajo de diseño de moldes basados en libros de tareas de piezas moldeadas. Para asegurar la lógica y consistencia del proceso de fabricación del molde, optimizar el proceso de procesamiento y mejorar fabricación de moldes cada fábrica de moldes desarrolla normalmente un proceso estándar adaptado a su fábrica, que incluye el uso de un único piezas de moldes de inyección.

Este artículo tratará sobre las piezas comunes de los moldes de inyección, sus aplicaciones y las cosas que hay que tener en cuenta al emplearlas en el proceso de mecanizado de una fábrica.

Tipos de piezas moldeadas por inyección:

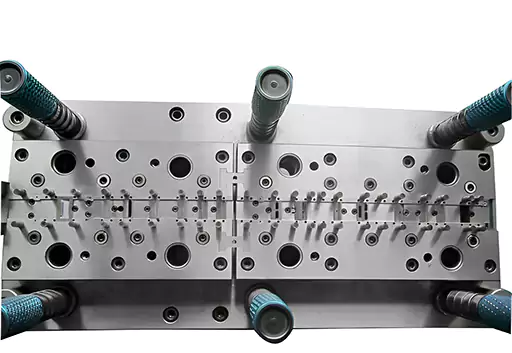

Núcleo:

En el moldeo por inyección, el núcleo del molde se refiere a un componente sólido que se utiliza para crear las características y cavidades internas de una pieza moldeada. Suele estar hecho de acero endurecido y es independiente de la cavidad del molde propiamente dicha. Los núcleos de molde se utilizan junto con la cavidad del molde para formar la forma completa de la pieza moldeada. pieza moldeada.

Levantador:

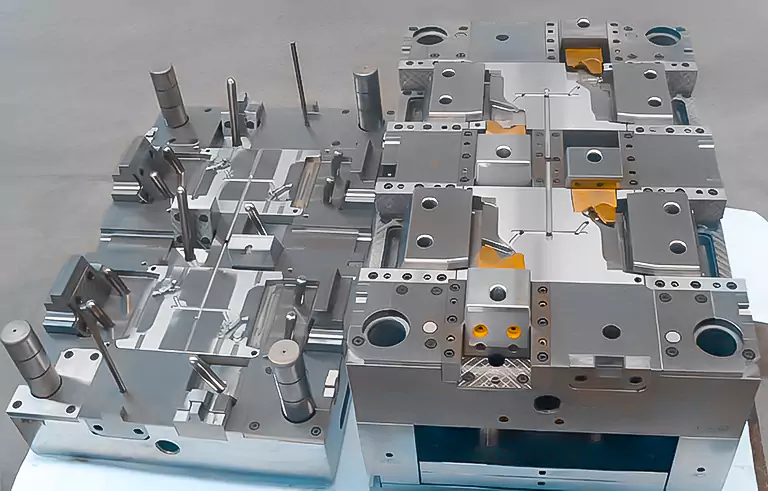

El elevador de moldes de inyección es un componente esencial que hace que todo el proceso de moldeo por inyección sea un éxito. ¿Por qué? Porque el elevador se utiliza en la fase final de la producción de plásticos. Es decir, cuando el plástico fundido se ha vertido en el molde y está listo para ser desmoldeado.

Además, hay muchos detalles relacionados con el molde. Se abre y se cierra para permitir que el plástico fundido entre y se solidifique. Cuando está listo, los productos con socavaduras se extraen del molde mediante un elevador.

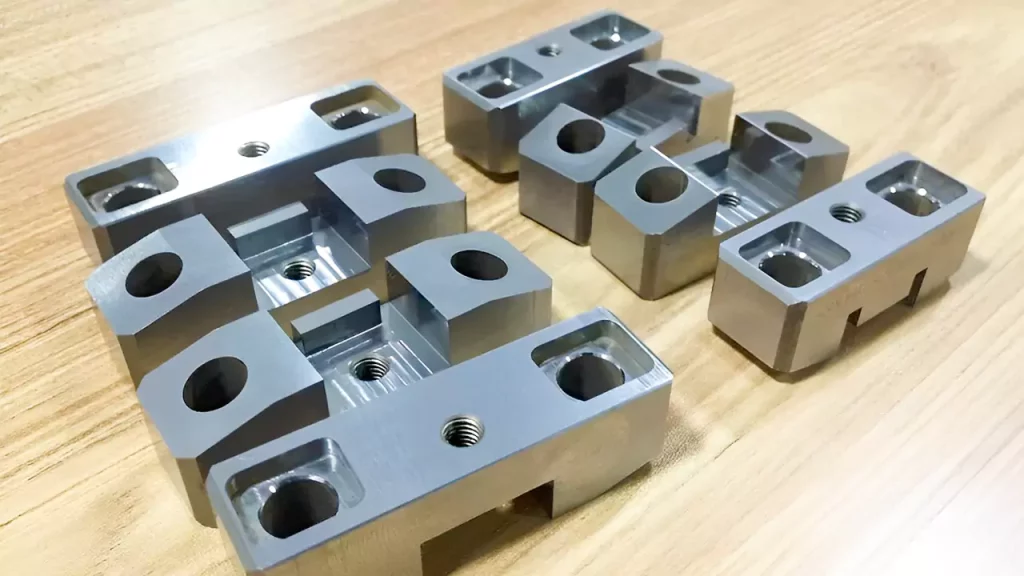

Insertar:

Los insertos de molde son accesorios de molde irregulares que se implantan en el molde para fijar la placa de molde. Los insertos de molde no tienen una forma y estructura fijas, y normalmente deben adaptarse a la construcción real del molde, que exige una gran precisión.

Además, los insertos de molde son adecuados para la reacción, el moldeo por inyección y el estampado en caliente. Soportan sin problemas temperaturas de hasta 150° C y presiones de hasta 10 MPa.

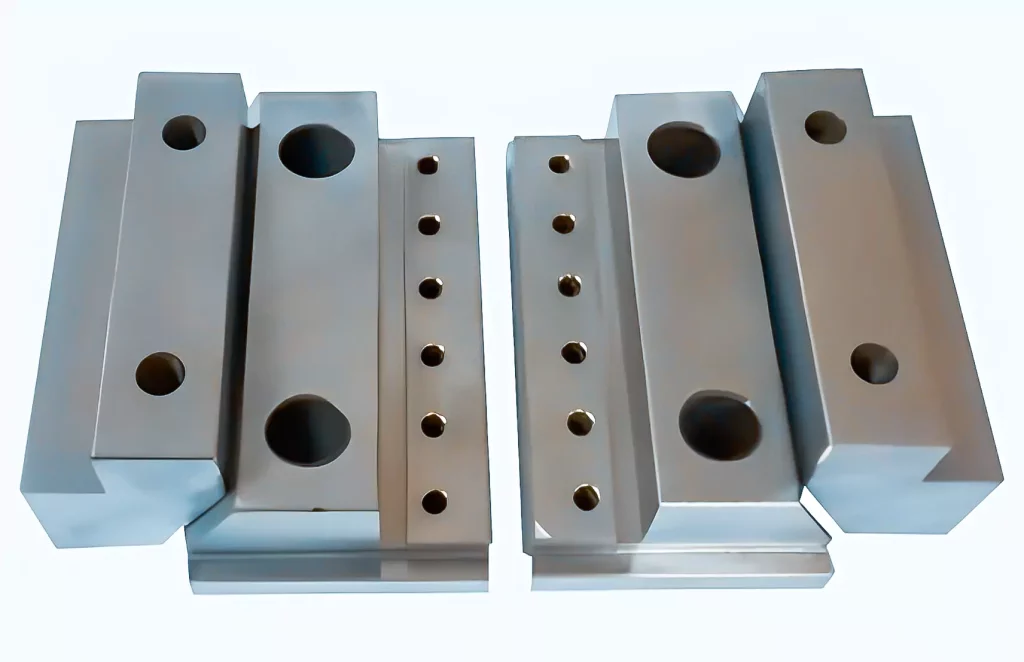

Diapositiva:

Sin embargo, en la mayoría de los casos, la dirección de desmoldeo de una pieza específica puede no coincidir con la dirección de apertura del molde del máquina de moldeo por inyección (rebaja del producto). De ahí que la corredera, también llamada corredera de moldeo por inyecciónes un mecanismo de moldeo desarrollado para resolver los problemas asociados a la socavación.

La idea fundamental es girar el movimiento normal de apertura y cierre del molde horizontalmente en lugar de verticalmente.

Las superficies de conformación, los cuerpos de deslizamiento, los pasadores guía, las cuñas, los bloques de prensado y las placas de desgaste son los componentes fundamentales que conforman los mecanismos de deslizamiento. Otros componentes comunes incluyen un bloque de prensado. La corredera del molde de inyección está sujeta a desgaste durante el funcionamiento normal.

Además, la nitruración superficial se realiza con frecuencia para mitigar algunos daños y mantener los componentes en condiciones de funcionamiento durante más tiempo. Aunque diseñar formas intrincadas es el aspecto más intrigante de trabajar con una corredera, un obstáculo adicional es evitar el desplazamiento que puede producirse debido a la presión generada a lo largo del proceso de moldeo por inyección.

Cosas que debe saber antes de procesar piezas moldeadas por inyección:

Comprender las piezas principales que intervienen en el mecanizado de moldes de inyección es crucial. Sin embargo, una vez que esté familiarizado con las diferentes piezas y cómo utilizarlas, debe comprender cómo procesar los... mecanizado de piezas de moldes de inyección como artesano o trabajador en una fábrica.

Este proceso implica:

El artesano es responsable de crear la tarjeta artesanal

La cantidad de reserva de proceso, la dirección de la cantidad de reserva de proceso, los requisitos de rugosidad y las precauciones deben mencionarse en la tarjeta de proceso cuando el artesano la elabore.

Redactar el principio de la tarjeta de proceso de transformación: Se da prioridad a la utilización de equipos con alta eficacia de procesamiento para garantizar la precisión y la calidad. Esto se hace para garantizar que las tarjetas se escriben correctamente. Fresadoras, Máquinas CNCLas fresadoras y las rectificadoras tienen todas una eficacia de procesamiento mayor que el corte por hilo y el impulso eléctrico, siendo la eficacia de procesamiento de las fresadoras la más lenta y la de las rectificadoras la más rápida.

Teniendo esto en cuenta, es imposible hacer ajustes arbitrarios en las dimensiones del dibujo durante este proceso (sólo el técnico puede cambiarlo).

La idea de reservar capacidad de procesamiento

El tamaño de preparación de la forma antes del tratamiento térmico es unilateral, más 0,25 mm para las piezas que necesitan tratamiento térmico. Considerando que, para el subsidio de la máquina de molienda, los granos del molde, y los insertos que necesitan Desbaste CNC pieza, el margen unilateral reservado debe ser de 0,2mm. Además, el margen unilateral reservado de la forma de desbaste para la máquina de ajuste es de 0,3-0,5 mm.

Por último, las piezas que deben ser procesadas por la rectificadora después del corte de alambre requieren la formación de piezas de moldes de inyección unilateralmente reservadas a 0,05 mm, dándoles forma de reserva unilateral en bruto. Una rectificadora debe procesar cada pieza después del corte por hilo.

Requisitos para la corrección del tratamiento

Cuando te encargas del proceso de mecanizado, debes saberlo:

- La precisión de fabricación del tamaño del molde debe estar comprendida entre 0,005 y 0,02 mm.

- La verticalidad debe estar comprendida entre 0,01 y 0,02 mm.

- La coaxialidad debe estar comprendida entre 0,01 y 0,03 mm.

- Por último, el paralelismo de los planos superior e inferior de las superficies de separación de los moldes móvil y fijo debe estar comprendido entre 0,01 y 0,03 mm.

Ahora, después de la sujeción, hay menos espacio que el valor de desbordamiento del plástico moldeado en el hueco entre las superficies de separación. En esta etapa, usted debe saber que:

- El paralelismo de las restantes superficies de contacto de la plantilla debe estar comprendido entre 0,01 y 0,02 mm.

- La precisión de ajuste de la parte fija suele seleccionarse entre 0,01 y 0,02 mm.

- Debe seleccionar una separación bilateral de 0,01 a 0,02 mm si el núcleo pequeño no tiene requisitos de inserción o tiene poco impacto en el tamaño.

- Y la precisión de coincidencia de la parte deslizante se selecciona generalmente H7/e6, H7/f7 y H7/g6.

Nota: Si se coloca un inserto en la superficie del espejo, el ajuste no debe ser demasiado apretado; de lo contrario, al golpear el inserto desde delante, es probable que la herramienta utilizada para golpear dañe el espejo. Sin embargo, si esto no afecta al tamaño del producto, puede añadir un espacio entre los dos lados de 0,01 a 0,02 milímetros. Nota: El ajuste no debe ser demasiado apretado si hay un inserto en la superficie del espejo.

La idea básica del sistema de retirada de electrodos CNC

El núcleo de la cavidad del molde debe empezar por eliminar el aspecto del electrodo principal, eliminar el segundo electrodo principal y, por último, deshacerse del electrodo local. Después de la eliminación, el electrodo de apariencia molde fijo debe considerar el procesamiento general.

Además, en el lugar donde no se despeja la esquina CNC, debe utilizar el ángulo de corte de alambre para despejar la esquina. Esto garantiza que la superficie de apariencia del molde fijo no se interrumpa y que no haya juntas; Los rigidizadores, las costillas y las columnas con muy poca diferencia en la profundidad del molde móvil pueden, en la mayor medida posible, procesarse simultáneamente en un solo electrodo.

Además, para evitar los depósitos de carbono causados por los impulsos eléctricos, los tendones más profundos deben ser moldeados en insertos, y el electrodo debe ser moldeado independientemente. No se recomienda utilizar una fresadora CNC en el electrodo de molde móvil después de la esquina de corte de alambre. Si esto es inevitable, el electrodo debe desmontarse antes de cortar el alambre. La distancia de más de 35 milímetros entre las costillas del molde móvil y las costillas o columnas debe abordarse para conservar el cobre.

La posición de la chispa bruta del electrodo grande debe ser de 0,3 mm por un lado y la posición de la chispa de acabado debe ser de 0,15 mm por un lado; la posición de la chispa bruta del electrodo general debe ser de 0,2 mm por un lado y la posición de la chispa de acabado debe ser de 0,1 mm por un lado; la posición de la chispa bruta del electrodo pequeño debe ser de 0,15 mm por un lado y la posición de la chispa de acabado debe ser de 0,07 mm por un lado.

Comprender la teoría del mecanizado CNC

Si la apariencia del producto lo permite, CNC puede ser terminado en lugar núcleo de la cavidad del molde; utilizando las piezas del molde de inyección que participan en el mecanizado CNC. Sin embargo, a menudo no se puede llevar a cabo el proceso con electrodos durante el procesamiento de impulsos eléctricos. En este escenario, el inserto de núcleo de molde necesita un CNC parte gruesa, un margen de reserva unilateral de 0,2 mm, y el tratamiento térmico después de la pieza de trabajo de acabado CNC.

—–

Eso es todo en nuestra guía detallada sobre cómo llevar a cabo correctamente el proceso de mecanizado mientras se utilizan las piezas primarias de moldes de inyección utilizadas para los procesos de producción de moldes en la actualidad.

Para más detalles y consultas, no dude en ponerse en contacto con nosotros en Prototool.