Fundición a presión destaca como una destacada técnica de fundición de metales, caracterizada por la aplicación de alta presión al metal fundido dentro de una cavidad del moldeen paralelo con la injemoldeo por fusión de plásticos. Este método es especialmente adecuado para producir un gran número de piezas de tamaño pequeño y mediano, por lo que es el más utilizado entre los distintos procesos de fundición. En comparación con otras técnicas de fundición, la fundición en coquilla presenta un acabado superficial más liso y una consistencia dimensional superior. Sin embargo, es crucial tener en cuenta que las operaciones y parámetros inadecuados pueden dar lugar a una miríada de defectos de fundición a presión.

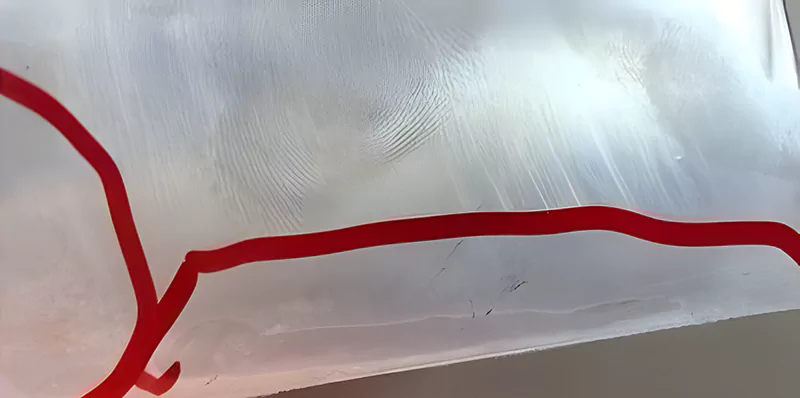

Marcas de flujo y patrones en la fundición a presión

Al examinar la superficie de las piezas fundidas a presión, se puede observar rayas que se alinean con la dirección del flujo de metal fundido. Estas vetas, distintas del color del metal base, presentan patrones no direccionales y no muestran signos de progresión.

Comprender las causas profundas de estos marcas de flujo es esencial para mitigar estas anomalías de la fundición a presión. He aquí algunas de las principales razones que explican su formación:

Causas principales de las marcas de flujo

- Bajo Temperatura del molde: Un molde insuficientemente calentado puede provocar la solidificación prematura del metal fundido, dando lugar a estas vetas.

- Mal diseño de la compuerta y posición inadecuada del bebedero: Los canales que guían el metal fundido hacia el interior del molde, si no están diseñados de forma óptima, pueden interrumpir el flujo, dando lugar a estos defectos.

- Baja temperatura del material: Si el metal fundido no está lo bastante caliente, es posible que no fluya con suavidad, provocando irregularidades en la superficie.

- Velocidad de llenado lenta y tiempo de llenado corto: Un vertido lento o irregular puede provocar un enfriamiento y una solidificación desiguales, con las consiguientes marcas de fluidez visibles.

- Sistema de vertido ineficaz: Un sistema mal diseñado puede dificultar el flujo fluido del metal fundido, provocando estos patrones.

- Ventilación inadecuada: Sin una ventilación adecuada, el aire atrapado puede interrumpir el flujo del metal fundido y provocar imperfecciones en la superficie.

- Pulverización inadecuada: Una pulverización irregular o inadecuada puede afectar a la temperatura y el flujo del metal fundido, provocando estos defectos.

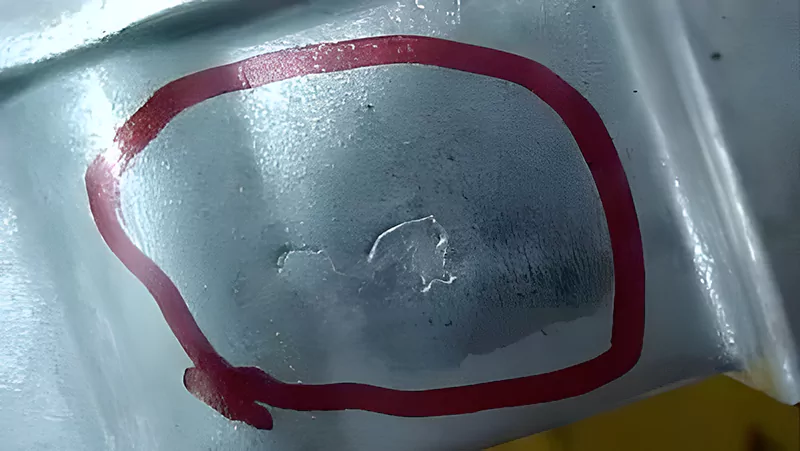

Fisuración dendrítica en la fundición a presión

Al inspeccionar las piezas fundidas a presión, se puede observar una red o patrón arbóreo de grietas en la superficie. Estos grietas dendríticas puede hacerse más pronunciada y generalizada con un número creciente de ciclos de fundición.

Comprender las causas profundas del agrietamiento dendrítico es esencial para producir piezas de fundición a presión de alta calidad. He aquí las principales razones de la aparición de este defecto:

Principales causas de las grietas dendríticas

- Grietas en la superficie del molde de fundición a presión: La presencia incluso de pequeñas grietas en la superficie del molde puede provocar la formación de patrones dendríticos en la pieza fundida.

- Precalentamiento desigual del molde de fundición a presión: Si un molde no se calienta uniformemente, el metal fundido puede solidificarse de forma irregular y producir grietas dendríticas. Garantizar un precalentamiento uniforme y adecuado es crucial para evitar este tipo de defectos en las piezas fundidas a presión.

Cierres en frío en la fundición a presión

Cierres fríos son una de las imperfecciones habituales en el proceso de fundición a presión. Al inspeccionar piezas de fundición a presión, es posible que observe hendiduras distintas, irregulares y lineales en la superficie. Estas hendiduras pueden ser penetrantes o no penetrantes. Suelen ser estrechas y alargadas y, a veces, sus bordes adyacentes parecen lisos. Bajo fuerzas externas, existe la posibilidad de que estas zonas se rompan o separen.

Comprender las causas profundas del cierre en frío puede ayudar a mitigar esta anomalía de la fundición a presión. He aquí las principales razones de la aparición de este defecto:

Principales causas de los cierres en frío

- Fusión incompleta de metales: Cuando dos corrientes de metal fundido se encuentran pero no se fusionan totalmente, y no hay impurezas entre ellas, la unión resultante puede ser débil. Esta situación suele provocar la formación de cierres fríos.

- Baja temperatura de vertido o moldeado: Si la temperatura del metal fundido o del molde de fundición a presión es demasiado baja, puede impedir que las corrientes de metal se fusionen correctamente, lo que provocaría cierres en frío.

- Ubicación inadecuada de la compuerta o paso de caudal prolongado: La posición de la compuerta o un recorrido demasiado largo pueden dificultar el flujo fluido del metal fundido, aumentando las posibilidades de que se produzcan cierres en frío.

- Velocidad de llenado lenta: Una velocidad de colada lenta puede hacer que el metal caliente se endurezca demasiado pronto y no llene completamente el molde, lo que puede dar lugar a huecos fríos o defectos. Garantizar una velocidad de llenado óptima es crucial para evitar estas imperfecciones de la fundición.

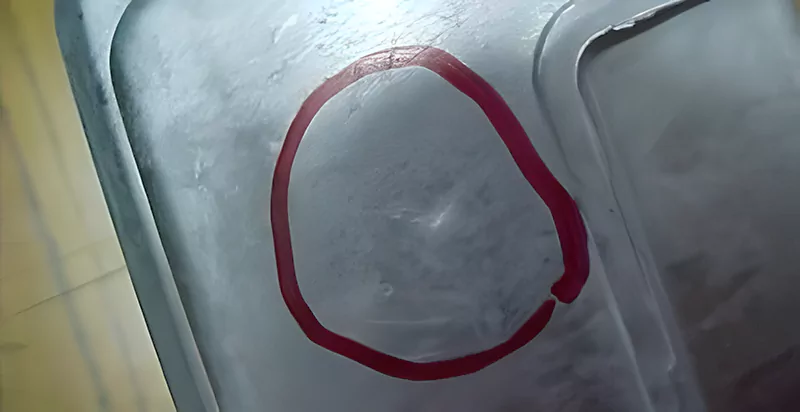

Defectos de contracción (marcas de hundimiento)

Inspección visual:

Al examinar la superficie de las secciones más gruesas de las piezas fundidas a presión, se pueden observar hendiduras suaves que recuerdan la forma de un platillo.

Causas de los defectos de contracción:

1. Problemas inducidos por la contracción:

- Un diseño inadecuado de la pieza fundida a presión provoca importantes variaciones de grosor.

- Colocación incorrecta del sistema de compuerta.

- Presión insuficiente durante el proceso de fundición y tiempo de mantenimiento corto.

- Sobrecalentamiento en determinadas zonas del molde de fundición a presión.

2. Diseño inadecuado del sistema de refrigeración:

El diseño del sistema de refrigeración desempeña un papel fundamental en la solidificación del metal fundido. Un diseño ineficiente puede provocar un enfriamiento desigual, lo que a su vez puede causar defectos de contracción.

3. Apertura prematura del molde:

Abrir el molde demasiado pronto, antes de que el metal se haya solidificado por completo, puede provocar marcas de hundimiento en la superficie de la pieza.

4. Temperatura de vertido excesiva:

Utilizar una temperatura de metal fundido demasiado alta puede agravar el problema de la contracción. Es fundamental mantener una temperatura óptima para garantizar una solidificación uniforme y minimizar las anomalías de fundición.

Recomendaciones para evitar los defectos de contracción:

Para mitigar el riesgo de defectos de contracción, es esencial centrarse en la fase de diseño. Garantizar la uniformidad del grosor de las paredes, optimizar el sistema de inyección y mantener los parámetros de fundición adecuados puede contribuir en gran medida a producir piezas de fundición a presión de alta calidad. La supervisión y el ajuste periódicos de las variables del proceso, junto con el mantenimiento rutinario del molde, pueden mejorar aún más la calidad de la fundición y reducir la aparición de este tipo de defectos.

Marcas de troquel

Inspección visual:

En la superficie de las piezas fundidas aparecen huellas dejadas por el contacto con la cavidad del molde de fundición a presión o marcas parecidas a escalones.

Causas de las marcas de troquel:

Causas relacionadas con el componente de eyección

- Desgaste en la cara final del perno eyector.

- Longitudes de ajuste inconsistentes de los pasadores eyectores.

- Mala alineación entre las partes de la cavidad del molde de fundición a presión.

Causas relacionadas con el montaje o el desplazamiento de piezas

- Aflojamiento de las piezas insertadas.

- Desgaste o aflojamiento de las piezas móviles.

- La superficie lateral de la pieza moldeada está formada por los insertos entrelazados de los moldes móvil y fijo.

Marcas de soldadura en la fundición a presión

Inspección visual:

Al examinarla, se pueden observar pequeñas manchas en la superficie de la fundición a presión en las que el metal fundido se ha fusionado involuntariamente con la matriz. Estas manchas, que pueden ser metálicas o no metálicas, pueden desprenderse bajo fuerzas externas. Una vez desprendidas, las zonas afectadas de la superficie de fundición pueden aparecer brillantes o tener un tono gris oscuro.

Causas de las marcas de soldadura:

- Presencia de material residual: La superficie de la cavidad de la matriz puede tener restos de sustancias metálicas o no metálicas.

- Impurezas introducidas durante la fundición: Durante el proceso de fundición, pueden introducirse impurezas y adherirse a la superficie de la matriz.

Defectos de laminación

Inspección visual o destructiva:

Tras la inspección, algunas zonas de la pieza fundida a presión muestran capas metálicas evidentes.

Causas de los defectos de laminación:

- Rigidez insuficiente del molde: Durante el proceso de llenado de metal, el molde puede vibrar si carece de la rigidez necesaria.

- Problemas de movimiento del émbolo: Las incoherencias o los fenómenos de arrastre en el movimiento del émbolo durante la fase de disparo pueden provocar estos defectos.

- Diseño inadecuado del sistema de compuertas: El diseño del sistema de inyección desempeña un papel crucial para garantizar una colada sin defectos. Un diseño inadecuado puede provocar defectos laminares.

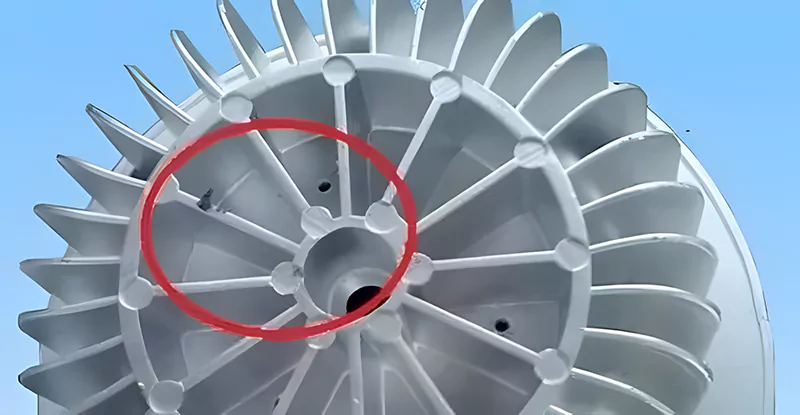

Erosión del metal en la fundición a presión

Inspección visual:

Al examinarlas, algunas zonas de la superficie de la pieza fundida a presión muestran una textura rugosa perceptible.

Causas de la erosión de los metales:

- Problemas del sistema de compuertas: El posicionamiento, la dirección y la forma inadecuados del sistema de compuertas internas en el molde de fundición a presión pueden provocar un flujo turbulento del metal fundido, lo que aumenta el riesgo de erosión.

- Refrigeración inadecuada: Si las zonas turbulentas del metal fundido dentro del sistema de inyección no se enfrían lo suficiente debido a las condiciones de fundición, puede agravarse el efecto de erosión en la superficie del molde.

Agrietamiento en piezas de fundición inyectada

Inspección visual:

Cuando el componente fundido a presión se sumerge en una solución alcalina, las zonas con grietas aparecen con un tono gris oscuro. Los daños en la matriz metálica y la apertura de las grietas pueden ser de naturaleza lineal u ondulada. Estas grietas son estrechas y alargadas, y tienden a propagarse o crecer cuando se someten a fuerzas externas.

Causas del agrietamiento:

- Problemas de composición de las aleaciones:

- Contenido excesivo de hierro o insuficiente de silicio en la aleación.

- Las impurezas nocivas presentes en la aleación a niveles elevados pueden reducir la ductilidad de la aleación.

- Aleaciones de aluminio-silicio o aleaciones de aluminio-silicio-cobre con alto contenido en zinc o cobre.

- Aleaciones de aluminio-magnesio con un contenido demasiado elevado de magnesio.

- Problemas del proceso de fundición:

- Corto tiempo de retención del molde y breve tiempo de mantenimiento de la presión.

- Partes de la pieza fundida con variaciones significativas del grosor de la pared.

- Desequilibrio de fuerzas:

- Excesiva fuerza de sujeción localizada, lo que provoca fuerzas desiguales durante la expulsión.

Navegar por las complejidades de la fundición a presión

Existen muchos otros tipos de defectos de fundición a presión, y en el futuro tendremos ocasión de explicar detenidamente cada uno de ellos. En Prototool, nos enorgullecemos de nuestra experiencia en servicios de fundición a presión. Nuestro cualificado equipo puede arreglar diversos defectos para garantizar que el producto final sea de primera calidad y duradero. Nos dedicamos a ser excelentes y a mejorar constantemente, lo que convierte a Prototool en un socio fiable para sus necesidades de fundición a presión. Confíe en nosotros para superar las complejidades de este proceso y obtener siempre resultados excepcionales.