Fundição injectada destaca-se como uma técnica de fundição de metal proeminente, caracterizada pela aplicação de alta pressão ao metal fundido dentro de um cavidade do molde, estabelecendo paralelos com o injemoldagem por injeção de plásticos. Este método é especialmente indicado para a produção de um grande número de peças fundidas de pequena e média dimensão, o que o torna o mais utilizado entre os vários processos de fundição. Em comparação com outras técnicas de fundição, a fundição sob pressão apresenta uma acabamento superficial mais suave e consistência dimensional superior. No entanto, é crucial notar que operações e parâmetros incorrectos podem levar a uma miríade de defeitos de fundição sob pressão.

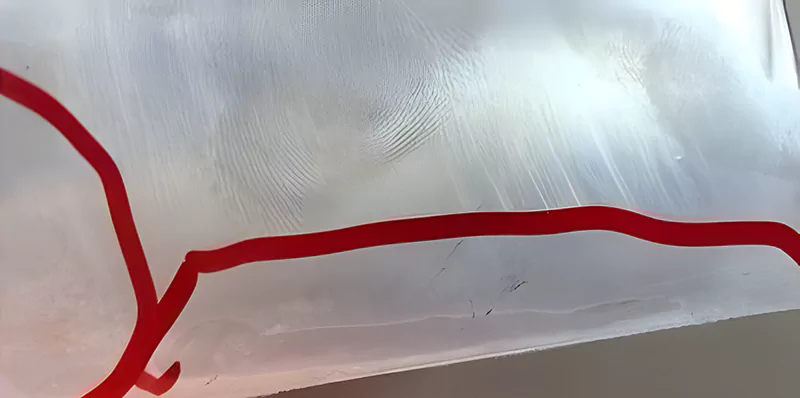

Marcas de fluxo e padrões na fundição injectada

Ao examinar a superfície de peças fundidas sob pressão, é possível notar riscas que se alinham com a direção do fluxo do metal fundido. Estas estrias, distintas da cor do metal de base, apresentam padrões não direccionais e não mostram sinais de progressão.

Compreender as causas profundas destas marcas de fluxo é essencial para atenuar estas anomalias de fundição injectada. Eis algumas das principais razões para a sua formação:

Principais causas das marcas de fluxo

- Baixa Temperatura do molde: Um molde insuficientemente aquecido pode levar à solidificação prematura do metal fundido, resultando nestas estrias.

- Design deficiente da porta de entrada e posicionamento inadequado do jito: Os canais que conduzem o metal fundido para o molde, se não forem concebidos de forma óptima, podem perturbar o fluxo, conduzindo a estes defeitos.

- Baixa temperatura do material: Se o metal fundido não estiver suficientemente quente, pode não fluir suavemente, causando irregularidades na superfície.

- Velocidade de enchimento lenta e tempo de enchimento curto: Um derrame lento ou inconsistente pode resultar num arrefecimento e solidificação irregulares, dando origem a marcas de fluxo visíveis.

- Sistema de vazamento ineficiente: Um sistema incorretamente concebido pode impedir o fluxo suave do metal fundido, causando estes padrões.

- Ventilação inadequada: Sem uma ventilação adequada, o ar retido pode perturbar o fluxo do metal fundido, conduzindo a imperfeições na superfície.

- Pulverização incorrecta: Uma pulverização inconsistente ou incorrecta pode afetar a temperatura e o fluxo do metal fundido, conduzindo a estes defeitos.

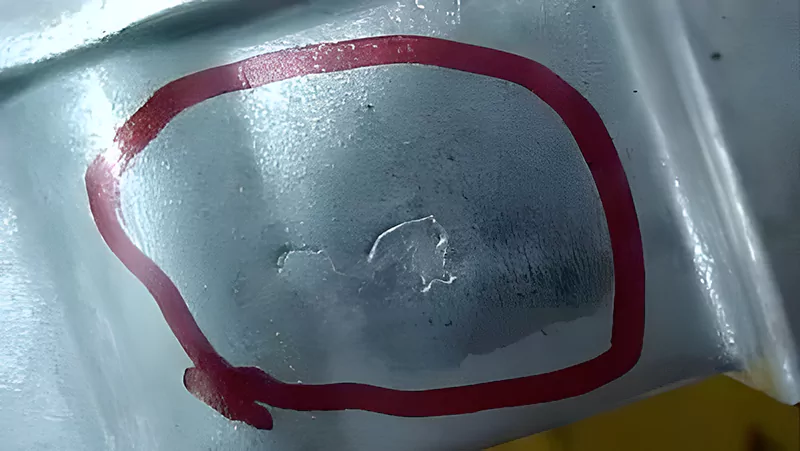

Fratura dendrítica na fundição injectada

Ao inspecionar peças fundidas sob pressão, é possível notar uma rede ou padrão em forma de árvore de fissuras na superfície. Estas fissuras dendríticas pode tornar-se mais pronunciada e generalizada com um número crescente de ciclos de fundição.

Compreender as causas profundas da fissuração dendrítica é essencial para produzir peças fundidas sob pressão de alta qualidade. Eis as principais razões para o aparecimento deste defeito:

Principais causas da fissuração dendrítica

- Fissuras na superfície do molde de fundição injetada: A presença de pequenas fissuras na superfície do molde pode levar à formação de padrões dendríticos na peça fundida.

- Pré-aquecimento irregular do molde de fundição injectada: Se um molde não for aquecido uniformemente, pode fazer com que o metal fundido solidifique de forma desigual, conduzindo a fissuras dendríticas. Assegurar um pré-aquecimento consistente e correto é crucial para evitar tais defeitos nas peças fundidas sob pressão.

Cortes a frio na fundição injectada

Fechamento a frio são uma das imperfeições comuns no processo de fundição sob pressão. Ao inspecionar peças fundidas sob pressão, poderá notar reentrâncias distintas, irregulares e lineares na superfície. Estas reentrâncias podem ser penetrantes ou não penetrantes. São normalmente estreitas e alongadas e, por vezes, as suas arestas adjacentes parecem lisas. Sob forças externas, existe a possibilidade de estas áreas se partirem ou separarem.

Compreender as causas profundas do fecho a frio pode ajudar a mitigar esta anomalia da fundição injectada. Aqui estão as principais razões para o aparecimento deste defeito:

Principais causas das paragens por frio

- Fusão metálica incompleta: Quando duas correntes de metal fundido se encontram, mas não se fundem totalmente, e não existem impurezas entre elas, a ligação resultante pode ser fraca. Este cenário leva muitas vezes à formação de fechos frios.

- Baixa temperatura de vazamento ou de molde: Se a temperatura do metal fundido ou do molde de fundição for demasiado baixa, pode impedir que os fluxos de metal se fundam corretamente, o que resulta em fechos a frio.

- Localização incorrecta do portão ou percurso de fluxo alargado: A posição do portão ou um percurso de fluxo demasiado longo pode impedir o fluxo suave do metal fundido, aumentando as probabilidades de fecho a frio.

- Velocidade de enchimento lenta: Uma velocidade de vazamento lenta pode fazer com que o metal quente endureça demasiado cedo e não preencha completamente o molde, o que pode resultar em lacunas frias ou defeitos. Assegurar uma velocidade de enchimento óptima é crucial para evitar tais imperfeições de fundição.

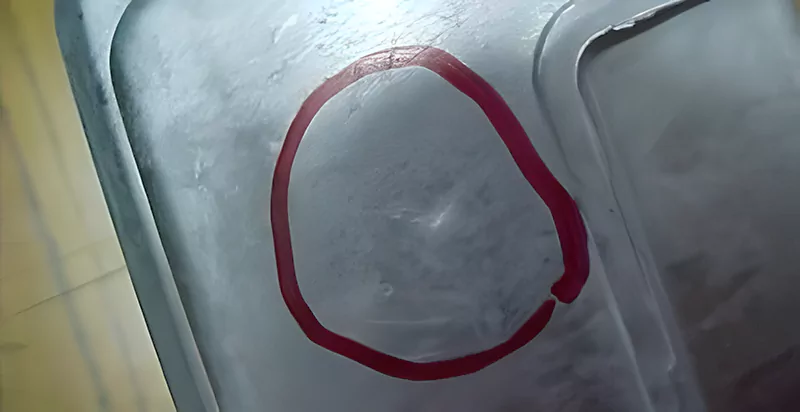

Defeitos de retração (marcas de afundamento)

Inspeção visual:

Ao examinar a superfície de secções mais espessas de peças fundidas sob pressão, é possível observar reentrâncias suaves que se assemelham à forma de um pires.

Causas de defeitos de retração:

1. Problemas induzidos pela contração:

- A conceção incorrecta da peça fundida sob pressão conduz a variações significativas de espessura.

- Posicionamento incorreto do sistema de gating.

- Pressão insuficiente durante o processo de fundição e tempo de retenção curto.

- Sobreaquecimento em certas zonas do molde de fundição injectada.

2. Conceção inadequada do sistema de arrefecimento:

A conceção do sistema de arrefecimento desempenha um papel fundamental na solidificação do metal fundido. Uma conceção ineficiente pode levar a um arrefecimento desigual, o que, por sua vez, pode causar defeitos de retração.

3. Abertura prematura do molde:

Abrir o molde demasiado cedo, antes de o metal ter solidificado completamente, pode levar a marcas de afundamento na superfície da peça.

4. Temperatura de vazamento excessiva:

A utilização de uma temperatura de metal fundido demasiado elevada pode exacerbar o problema da contração. É crucial manter uma temperatura óptima para garantir uma solidificação uniforme e minimizar as anomalias de fundição.

Recomendações para evitar defeitos de retração:

Para reduzir o risco de defeitos de retração, é essencial concentrar-se na fase de conceção. Assegurar uma espessura de parede uniforme, otimizar o sistema de canais e manter os parâmetros de fundição correctos pode contribuir muito para a produção de peças fundidas sob pressão de alta qualidade. A monitorização regular e o ajuste das variáveis do processo, juntamente com a manutenção de rotina do molde, podem melhorar ainda mais a qualidade da fundição e reduzir a ocorrência de tais defeitos.

Marcas de cunho

Inspeção visual:

Na superfície das peças fundidas, existem vestígios deixados pelo contacto com a cavidade do molde de fundição sob pressão ou marcas semelhantes a degraus que aparecem na superfície das peças fundidas.

Causas das marcas de cunho:

Causas relacionadas com o componente de ejeção

- Desgaste na face final do pino ejetor.

- Comprimentos de regulação inconsistentes dos pinos ejectores.

- Mau alinhamento entre as partes da cavidade do molde de fundição injectada.

Causas relacionadas com a montagem ou deslocação de peças

- Afrouxamento das peças inseridas.

- Desgaste ou afrouxamento das peças móveis.

- A superfície lateral da peça fundida é formada pelas inserções interligadas dos moldes móveis e fixos.

Marcas de soldadura na fundição injectada

Inspeção visual:

Ao examinar, é possível observar pequenas manchas na superfície fundida onde o metal de fundição se fundiu involuntariamente com o molde. Estas manchas, que podem ser metálicas ou não metálicas, podem descolar-se sob forças externas. Uma vez descoladas, as áreas afectadas na superfície de fundição podem parecer brilhantes ou ter uma tonalidade cinzenta escura.

Causas das marcas de soldadura:

- Presença de material residual: A superfície da cavidade da matriz pode ter restos de substâncias metálicas ou não metálicas.

- Impurezas introduzidas durante a fundição: Durante o processo de fundição, as impurezas podem ser introduzidas e aderir à superfície da matriz.

Defeitos de laminação

Inspeção visual ou destrutiva:

Após a inspeção, certas áreas da peça fundida sob pressão apresentam camadas metálicas evidentes.

Causas de defeitos de laminação:

- Rigidez insuficiente do molde: Durante o processo de enchimento de metal, o molde pode vibrar se não tiver a rigidez necessária.

- Problemas de movimento do êmbolo: Inconsistências ou fenómenos de rastejamento no movimento do êmbolo durante a fase de disparo podem levar a estes defeitos.

- Conceção incorrecta do sistema de comportas: A conceção do sistema de canais desempenha um papel crucial na garantia de uma fundição sem defeitos. Uma conceção incorrecta pode conduzir a defeitos laminares.

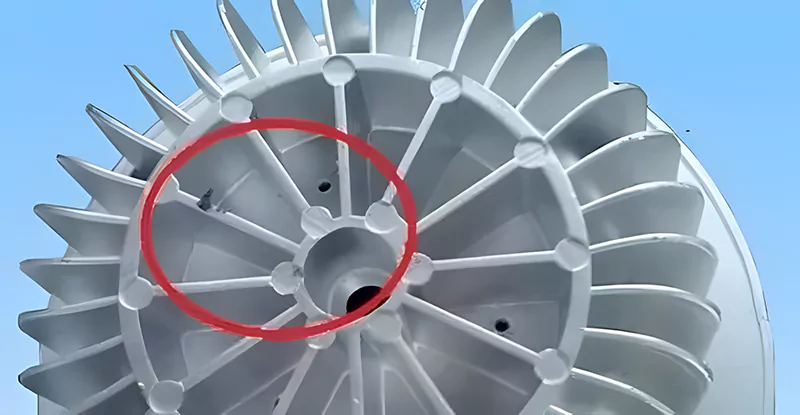

Erosão do metal na fundição injectada

Inspeção visual:

Ao serem examinadas, certas zonas da superfície da peça fundida sob pressão apresentam uma textura rugosa percetível.

Causas da erosão dos metais:

- Questões relacionadas com o sistema de portas: O posicionamento, a direção e a forma inadequados do sistema interno de comportas no molde de fundição podem levar a um fluxo turbulento do metal fundido, aumentando o risco de erosão.

- Arrefecimento inadequado: Se as áreas turbulentas do metal fundido dentro do sistema de canais não forem suficientemente arrefecidas devido às condições de fundição, isso pode exacerbar o efeito de erosão na superfície do molde.

Fissuração em peças fundidas sob pressão

Inspeção visual:

Quando o componente fundido sob pressão é imerso numa solução alcalina, as áreas com fissuras aparecem com uma tonalidade cinzenta escura. Os danos na matriz metálica e a abertura das fissuras podem ser de natureza linear ou ondulada. Estas fissuras são estreitas e alongadas e tendem a propagar-se ou a crescer quando sujeitas a forças externas.

Causas da fissuração:

- Questões relacionadas com a composição das ligas:

- Teor de ferro excessivo ou teor de silício insuficiente na liga.

- A presença de impurezas nocivas na liga em níveis elevados pode reduzir a ductilidade da liga.

- Ligas de alumínio-silício ou ligas de alumínio-silício-cobre com elevado teor de zinco ou cobre.

- Ligas de alumínio-magnésio com um teor de magnésio demasiado elevado.

- Questões relacionadas com o processo de fundição:

- Curto tempo de retenção do molde e breve tempo de manutenção da pressão.

- Partes da peça fundida com variações significativas da espessura da parede.

- Desequilíbrio de forças:

- Força de aperto localizada excessiva, levando a forças irregulares durante a ejeção.

Navegando nas complexidades da fundição sob pressão

Existem muitos outros tipos de defeitos de fundição sob pressão, e teremos a oportunidade de explicar cada um deles cuidadosamente no futuro. Na Prototool, orgulhamo-nos da nossa experiência em serviços de fundição injetada. A nossa equipa especializada pode corrigir vários defeitos para garantir que o produto final seja de primeira qualidade e durabilidade. Dedicamo-nos a ser excelentes e a melhorar sempre, o que faz da Prototool um parceiro fiável para as suas necessidades de fundição injetada. Confie em nós para navegar pelas complexidades deste processo e apresentar sempre resultados excepcionais.