Fabricación de cerámica es un proceso complejo y fascinante que implica el uso de materiales y técnicas avanzados para crear una amplia gama de productos, desde artículos domésticos hasta componentes de alta tecnología para aplicaciones aeroespaciales y de defensa. Uno de los métodos más populares para la fabricación de cerámica es moldeo por inyecciónque permite crear formas y diseños complejos con gran precisión y repetibilidad. En este artículo se explica paso a paso cómo se utiliza la cerámica para fabricar diferentes productos mediante el proceso de moldeo por inyección.

Propiedades de los materiales cerámicos:

A continuación se enumeran las propiedades que hacen de la fabricación cerámica una solución de fabricación estándar y altamente opcionada:

Dureza:

La cerámica es dura y muy resistente al desgaste. Pueden soportar altas presiones, tensiones y cambios de temperatura sin deformarse ni romperse. Por eso son ideales para herramientas de corte, cojinetes y otras aplicaciones industriales.

Resistencia a altas temperaturas:

La cerámica puede soportar temperaturas extremadamente altas sin fundirse ni degradarse, lo que la hace ideal para aplicaciones de alta temperatura como hornos y turbinas de gas.

Resistencia química:

La cerámica es muy resistente a los productos químicos y puede soportar la exposición a ácidos, álcalis y otras sustancias corrosivas. Por eso son ideales para procesos químicos, tratamiento de aguas y entornos difíciles.

Propiedades eléctricas:

Las cerámicas tienen excelentes propiedades eléctricas, como una alta resistencia al aislamiento y una baja pérdida dieléctrica. Por eso son ideales para aplicaciones electrónicas como condensadores, resistencias y aislantes.

Biocompatibilidad:

La cerámica puede utilizarse en aplicaciones médicas y dentales, como implantes dentales, prótesis articulares e injertos óseos.

Aplicaciones comunes de los materiales cerámicos en la fabricación:

Aunque la cerámica es un producto de uso común que interviene en la fabricación de productos que encontramos en nuestro día a día, determinadas industrias profesionales son más aficionadas a fabricación de cerámica para sus productos. Estas industrias y sus productos incluyen:

- Aeroespacial y defensa: La cerámica se utiliza mucho en la industria aeroespacial y de defensa por su gran resistencia, durabilidad y resistencia al calor. Ayuda a fabricar componentes como conos de ojiva de misiles, álabes de turbina y componentes de motores.

- Electrónica: La cerámica se utiliza en la industria electrónica para fabricar condensadores, resistencias y otros componentes electrónicos debido a sus excelentes propiedades eléctricas.

- Médico: La cerámica se utiliza en aplicaciones médicas y dentales, como implantes dentales, injertos óseos y prótesis articulares, debido a su biocompatibilidad.

- Automoción: La cerámica se utiliza en la industria del automóvil para fabricar catalizadores, componentes de motores y frenos por su resistencia a altas temperaturas y su solidez.

- Energía: La cerámica se utiliza en la industria energética para fabricar pilas de combustible, paneles solares y otros componentes debido a su resistencia a altas temperaturas y sus propiedades eléctricas.

10 sorprendentes ventajas de optar por la fabricación de cerámica:

La fabricación de cerámica crea productos a partir de arcilla, sílice, feldespato y otras materias primas. Este proceso se utiliza desde hace miles de años, y la tecnología moderna ha permitido desarrollar productos cerámicos aún más avanzados. La fabricación de cerámica ofrece numerosas ventajas que la convierten en una opción popular para diversas aplicaciones.

Durabilidad:

Una de las ventajas más destacadas de los productos cerámicos es su durabilidad. Los materiales cerámicos son muy resistentes al desgaste, lo que los hace ideales para entornos difíciles. También son resistentes a la corrosión y pueden soportar altas temperaturas, lo que los hace idóneos para su uso en entornos industriales.

Versatilidad:

Otra ventaja de la fabricación cerámica es su versatilidad. La cerámica puede crear una amplia gama de productos, desde artículos cotidianos como tazas y platos hasta componentes especializados utilizados en aplicaciones aeroespaciales y médicas.

Sostenibilidad medioambiental:

Los productos cerámicos suelen ser más sostenibles desde el punto de vista medioambiental que el plástico o el metal. Se fabrican con materiales naturales, lo que permite reciclarlos y componerlos al final de su vida útil.

Atractivo estético:

Los productos cerámicos son famosos por su atractivo estético. Pueden moldearse y esmaltarse de diversas maneras, lo que permite crear diseños únicos y visualmente atractivos.

Aislamiento térmico:

Los materiales cerámicos son excelentes aislantes ideales para aplicaciones resistentes al calor. Puede encontrarlos en revestimientos de hornos, componentes de hornos y filtros de alta temperatura.

Resistencia química:

La cerámica también es muy resistente a muchos productos químicos, lo que la hace útil en aplicaciones en las que otros materiales se erosionan o degradan rápidamente.

Biocompatibilidad:

Muchos materiales cerámicos son biocompatibles, lo que significa que pueden utilizarse con seguridad en implantes médicos y otras aplicaciones biológicas.

Bajo mantenimiento:

Los productos cerámicos suelen requerir poco o ningún mantenimiento a lo largo de su vida útil. Esto los convierte en una opción atractiva para aplicaciones en las que un mantenimiento regular podría ser más práctico.

Rentabilidad:

Aunque el coste inicial de los productos cerámicos puede ser superior al de otros materiales, su larga vida útil y durabilidad pueden hacerlos más rentables a largo plazo.

Propiedades eléctricas:

Los materiales cerámicos tienen diversas propiedades eléctricas que los hacen útiles en aplicaciones que van desde aislantes a conductores. Se utilizan en componentes electrónicos como condensadores y resistencias.

En definitiva, la fabricación de cerámica ofrece numerosas ventajas que la convierten en una opción atractiva para diversas aplicaciones. La cerámica es muy utilizada y apreciada por su durabilidad, versatilidad, atractivo estético, sostenibilidad medioambiental, aislamiento térmico, resistencia química, biocompatibilidad, bajo mantenimiento, rentabilidad y propiedades eléctricas.

Requisitos y consideraciones sobre el proceso de fabricación de cerámica:

Algunos de los requisitos y procedimientos técnicos esenciales que deben tenerse en cuenta durante la fabricación de cerámica son los siguientes:

Selección de materiales:

La selección del material cerámico adecuado es fundamental para el éxito del proceso de fabricación. En este caso, los factores clave a tener en cuenta son las propiedades del material, el coste, la disponibilidad y la compatibilidad con otros componentes.

Preparación del polvo:

La preparación cuidadosa de los polvos cerámicos es crucial para garantizar una distribución uniforme del tamaño de las partículas, la pureza y las propiedades de flujo. Los profesionales utilizan técnicas de molienda, secado por pulverización y calcinación para preparar polvos cerámicos.

Sistema de encuadernación:

El sistema aglutinante utilizado en la fabricación de cerámica desempeña un papel crucial en el moldeado y la formación del producto. El sistema aglutinante debe tener las propiedades reológicas necesarias para permitir un flujo uniforme durante el moldeo y debe ser compatible con el material cerámico que utilice.

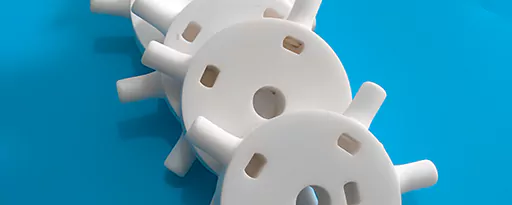

Moldeado:

El moldeo es un paso crítico en la fabricación de cerámica, y deben tenerse en cuenta varios factores, entre ellos diseño de moldestemperatura, presión y tiempo. Optimizar el proceso de moldeo es crucial para garantizar que el producto tenga la forma, las dimensiones y el acabado superficial deseados.

Debinding:

Tras el moldeo, el producto debe despegarse para eliminar cualquier material orgánico, como aglutinantes o lubricantes, que los profesionales añadan durante el proceso de fabricación. Es fundamental realizar el despegado con cuidado para evitar grietas, deformaciones u otros problemas. defectos en el producto.

Sinterización:

La sinterización es un paso crítico en la fabricación de cerámica que implica calentar el producto a alta temperatura para conseguir las propiedades mecánicas y térmicas deseadas. Optimice el proceso de sinterización para que el desarrollo y su microestructura consistente se densifiquen correctamente en todo momento.

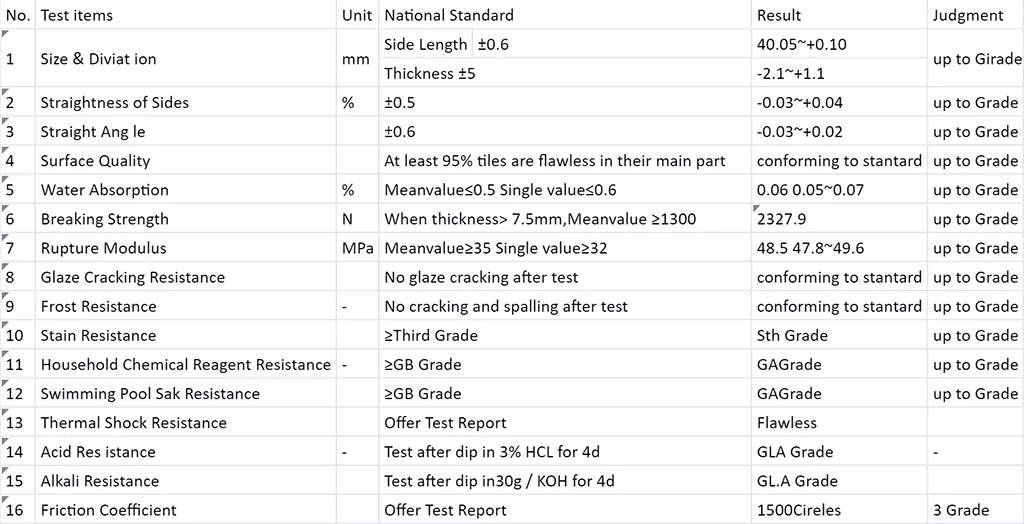

Control de calidad:

Deben establecerse procedimientos de control de calidad para garantizar que el producto cumple las especificaciones y normas deseadas. Esto puede implicar pruebas de las propiedades mecánicas, térmicas o químicas del producto o inspecciones visuales para detectar defectos.

Consideraciones medioambientales:

La fabricación de cerámica puede generar importantes cantidades de residuos y contaminación. Por lo tanto, las consideraciones ecológicas, como la gestión de residuos, la eficiencia energética y la reducción de emisiones, deben tenerse en cuenta durante todo el proceso de fabricación.

Consejos para garantizar la calidad en la fabricación de productos cerámicos:

A continuación se ofrecen algunos consejos cruciales a tener en cuenta para garantizar una fabricación de cerámica de calidad:

Selección adecuada del material:

El material cerámico adecuado es vital para la calidad de fabricación. El material debe tener las propiedades mecánicas, térmicas y químicas adecuadas para la aplicación prevista. Los fabricantes deben analizar a fondo las propiedades y características del material para cumplir las especificaciones requeridas.

Preparación adecuada del polvo cerámico:

La preparación del polvo cerámico es un paso crítico que requiere atención al detalle. Prepare el polvo con una distribución granulométrica uniforme y libre de contaminantes. También es importante supervisar cuidadosamente el proceso de molienda o secado por pulverización para garantizar que el polvo tenga la calidad deseada.

Sistema de encuadernación adecuado:

El sistema aglutinante utilizado en la fabricación de cerámica debe ser compatible con el material cerámico utilizado. Es esencial controlar cuidadosamente la viscosidad y las propiedades de flujo para garantizar que la mezcla fluya uniformemente durante el moldeo. El aglutinante también debe poder eliminarse fácilmente durante el proceso de despegado para evitar defectos en el producto final.

Optimización del proceso de moldeo:

El proceso de moldeo debe optimizarse cuidadosamente para garantizar que el producto tenga la forma, las dimensiones y el acabado superficial deseados. Considere cuidadosamente el diseño del molde y supervise de cerca el proceso de moldeo para garantizar la formación del producto sin defectos ni huecos.

Proceso de desbobinado controlado:

El proceso de despegado es un paso crítico que requiere un control cuidadoso para evitar defectos en el producto final. Asegúrese de controlar totalmente las condiciones de temperatura, tiempo y atmósfera para eliminar correctamente el aglutinante sin dañar el material cerámico.

Proceso de sinterización controlada:

La sinterización es fundamental para conseguir las propiedades mecánicas y térmicas deseadas del producto final. Es esencial controlar cuidadosamente la temperatura de sinterización, el tiempo y las condiciones de la atmósfera para garantizar la densificación completa de las partículas cerámicas sin causar defectos en el producto final.

Procedimientos de control de calidad:

Los procedimientos de control de calidad deben aplicarse durante todo el proceso de fabricación para garantizar que el producto cumple las especificaciones y normas deseadas. Esto puede implicar pruebas de las propiedades mecánicas, térmicas o químicas del producto o inspecciones visuales para detectar defectos.

Mejora continua:

La mejora continua es un componente crítico de la fabricación de cerámica de calidad. Los fabricantes deben evaluar y optimizar continuamente sus procesos de fabricación para producir productos de alta calidad de forma eficiente y eficaz.

Conclusión:

Al final, una vez comprendidas las complejidades de la producción de productos cerámicos, con una cuidadosa optimización de cada paso, el moldeo por inyección de cerámica puede producir productos cerámicos complejos y de alta calidad con excelentes propiedades mecánicas, térmicas y químicas.