Al considerar moldeo por inyección de plástico para sus componentes, las empresas deben tomar una serie de decisiones. Una empresa de moldeo por inyección de plástico con experiencia podrá guiarle a la hora de determinar el material, el método de moldeo y el tipo de pieza. Impresión 3D alternativas son las más adecuadas para los requisitos del componente que se va a moldear. Elegir si los moldes de acero o los de aluminio son el material óptimo para el propio molde es otro tema que puede plantearse. A los fabricantes familiarizados con los metales no debería sorprenderles que los dos metales más utilizados para construir herramientas tengan sus ventajas y sus inconvenientes.

A la hora de decidirse entre los dos tipos de moldes, las empresas deben fijarse en cómo su piezas moldeadas y sus necesidades de producción, incluida la sofisticación de las piezas, acabadoy longevidad. Ambos tipos de moldes se utilizan a menudo en el moldeo por inyección.

Moldes de aluminio

La ligereza, flexibilidad y resistencia al calor del aluminio permiten la creación de moldes con características similares. Actualmente, los moldes de aluminio son más baratos de fabricar que los de acero. Por eso, los moldes de aluminio son más adecuados para series de fabricación moderadas de cientos o miles de unidades que para series masivas.

Se emplea menos tiempo en esperar a que los moldes de aluminio se enfríen después de cada ciclo debido a la conductividad térmica inherente al metal. De este modo, los moldes metálicos pueden calentarse uniformemente, lo que reduce la posibilidad de defectos de moldeo por inyeccióny rechazos.

Sin embargo, los puntos fuertes del aluminio son también sus puntos débiles. Debido a la blandura del metal, no se puede utilizar para hacer diseños complicados porque la precisión disminuye a medida que aumenta la complejidad. Además, los moldes de aluminio se desgastan más rápido que los de acero, por lo que no es adecuado utilizarlos para fabricación de grandes volúmenes.

Moldes de acero

Los moldes de inyección de acero son ideales para la fabricación sostenida de grandes volúmenes debido a su durabilidad. Los moldes de acero pueden ser más económicos que los de aluminio; sin embargo, la cifra exacta puede variar mucho en función del número de piezas que se moldeen. Aunque el mayor coste de producción del acero desaconseja su uso generalizado, su compatibilidad con la gran mayoría de materiales y sus diseños sofisticados y complicados dan a los fabricantes más margen de maniobra a la hora de fabricar y utilizar componentes moldeados por inyección. El acero es la mejor opción, ya que permite una mayor variedad de acabados.

Coste de los moldes de acero más que los moldes de aluminio debido a los mayores costes de utillaje. El material también requiere más tiempo para calentarse y enfriarse que el aluminio, lo que puede aumentar los tiempos de producción. Sustituir un molde de acero que se ha roto durante la fabricación es un proceso largo y costoso.

Que un molde de inyección sea de aluminio o de acero viene determinado por el material del objeto que se va a moldear. Los fabricantes deben tener en cuenta quién utilizará el producto, dónde se utilizará, qué materiales se emplearán y cuántas unidades se producirán. Un fabricante también puede beneficiarse del asesoramiento de profesionales del sector que velen por los intereses de la empresa.

Coste y tiempo: moldes de acero frente a moldes de aluminio

Hay que tener en cuenta dos gastos principales a la hora de determinar un precio exacto para el utillaje. El coste preliminar está asociado a la producción del molde. En segundo lugar, está el gasto asociado a la realización de alteraciones en el molde. A continuación se comparan el tiempo y el dinero invertidos en el utillaje para acero y aluminio.

Coste de fabricación o sustitución de moldes de acero frente a los de aluminio Moldes de aluminio

Un molde de aluminio puede costar entre un cuarto y la mitad que uno de acero. Compare el precio de un molde de acero de un proveedor chino con el de un molde de aluminio de Estados Unidos y verá que el aluminio es la opción más barata en la mayoría de los casos.

Elegir un estilo de molde diferente puede aumentar el coste de las modificaciones. El utillaje de aluminio, por ejemplo, es una décima parte más caro que un nuevo utillaje de acero, independientemente del lugar de producción. La producción de acero requiere mucha más mano de obra y es más larga que la de aluminio.

Moldes de acero frente a moldes de aluminio: Crear o modificar

En tiempo de producción de la herramienta de aluminio es de entre 15 y 25 días laborables. Como punto de comparación, el plazo medio de creación de una herramienta de acero oscila entre 35 y 60 días laborables.

La sustitución de un dispositivo de aluminio suele tardar unos cinco días laborables. En cambio, la sustitución de una herramienta de acero tarda unos 20 días laborables.

Ventajas de los moldes de aluminio

Durabilidad

Miles de disparos no dañarán los moldes de aluminio y, con cuidado, los componentes pueden resistir cientos de miles. Los plazos pueden oscilar entre un año y varios años. Un molde de aluminio puede ser perfecto para su producto si solo necesita fabricar unos pocos al año.

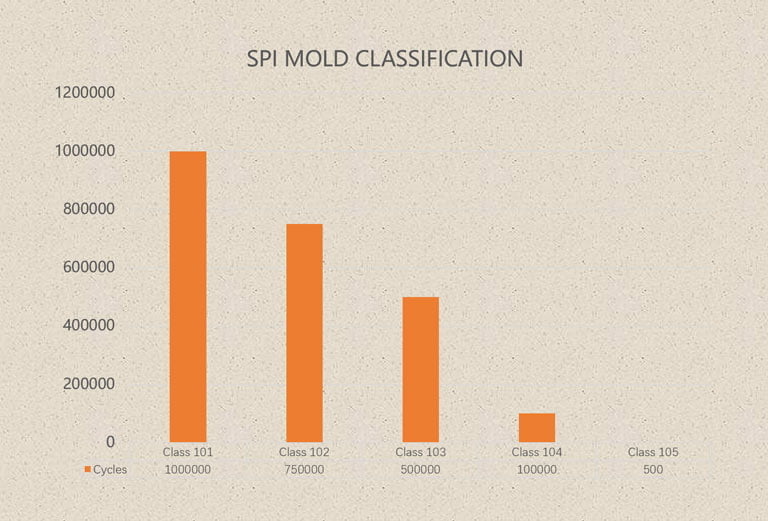

Consejospara saber más sobre la durabilidad de un molde, por favor pulse aquí para consultar la Clasificación de moldes SPI.

Cronometraje

Los moldes de aluminio pueden fabricarse más rápido que los de acero. Mientras que un molde de plástico puede tardar sólo tres o cuatro semanas, un molde de acero puede requerir el doble o incluso el triple de tiempo. Las calidades de la superficie, los insertos para características únicas y la complejidad de la pieza son sólo algunos de los factores que afectan al plazo de entrega.

Coste

Moldes de aluminio suelen costar mucho menos que los moldes de acero. Debido a que pueden fabricar el molde rápidamente y disponer de él para las pruebas preliminares de los componentes, algunas empresas de utillaje pueden ofrecer precios tan baratos como la mitad de lo que costaría normalmente un molde de acero.

Mejoras

El aluminio es más difícil de trabajar, por lo que es mejor reservarlo para componentes que no necesiten ajustes frecuentes.

Encogimiento, deformación y otros defectos

La mayor disipación térmica del aluminio permite que los moldes alcancen periodos de calentamiento y enfriamiento más constantes, y que lo hagan con mayor rapidez, lo que resulta ventajoso para reducir la cantidad de componentes defectuosos y rechazados. Marcas de hundimiento, vacíos y marcas de quemaduras se encuentran entre los defectos más frecuentes causados por un calentamiento y enfriamiento insuficientes. Los moldes de aluminio podrían ofrecer incluso mayores ventajas económicas en la aplicación adecuada debido a las menores tasas de rechazo de componentes.

Facilidad de modificación y mantenimiento

Debido a la gran dureza del acero, puede resultar extremadamente difícil y caro reparar moldes de acero dañados o deformados. En tales casos, suele ser necesario un molde nuevo. Los moldes de aluminio son mucho más fáciles de reparar y, al ser un material más blando, pueden ajustarse más fácilmente cuando surgen fallos de producción.

Materiales para hacer resina

Al igual que los moldes de acero, los moldes de aluminio pueden rellenarse con resina. Materiales como ABSPC, PP, LCPPOM y silicona líquida goma son todas opciones viables. Los termoplásticos y los termoestables se utilizan con frecuencia. Dado que el dibujo de la superficie puede borrarse o dañarse fácilmente con materiales abrasivos, hay que tener cuidado al utilizarlos. Debido a su naturaleza más blanda, es más probable que la resina abrasiva desgaste el grano o las características de la superficie del aluminio que del acero.

Reducción de la temperatura

El aluminio disipa mejor el calor que el acero, por lo que no necesita los mismos conductos de refrigeración. Esto puede simplificar el diseño de moldesLa reducción de los costes de reparación y del tiempo necesario para ajustar la máquina a las temperaturas y caudales de refrigeración óptimos.

Componentes del moho

Hokotol, Alumold 500 y QC-10, todas ellas producidas por Alcoa, son las tres aleaciones más utilizadas para fabricar moldes de aluminio.

¿Cuándo es mejor elegir un molde de inyección de acero?

A pesar de todas las ventajas del aluminio, puede que no sea la mejor opción para su próxima creación. El acero se ha utilizado para fabricar millones de piezas con tolerancias extremadamente ajustadas durante muchos años, lo que demuestra su resistencia y su historia. Considere el acero para su próximo producto por las siguientes razones:

Los costes de depreciación pueden acabar siendo más baratos a lo largo de la vida útil del componente. Los moldes de inyección de aluminio suelen perder calidad cuando se producen en grandes cantidades, pero los moldes de inyección de acero pueden producir con fiabilidad millones de piezas idénticas. Los moldes de inyección de acero pueden utilizar diseños con más de ocho cavidades.

¿Puede elegir ambas?

La complejidad de una pieza puede aumentar si tiene diseños intrincados o múltiples insertos. El acero puede mantener su precisión respecto a la mayoría de los demás materiales durante periodos más largos o más disparos de moldeo.

Los moldes de acero ofrecen una mayor variedad de opciones de acabado de la textura superficial que los moldes de aluminio. Puede ser mejor el acero si necesita una determinada textura para publicidad o una textura más profunda para cualquier otro fin.

Hay una cuestión que debe resolverse a la hora de elegir entre un molde de acero y uno de aluminio: ¿quién operará el molde? Configurar una máquina de moldeo por inyección para acero requiere unos parámetros algo diferentes a los del aluminio. Aunque no es imposible, tampoco merece la pena dedicarle tiempo y esfuerzo a menos que su moldeador tenga experiencia con moldes de aluminio. Estar familiarizado con los moldes de aluminio significa limpiarlos a fondo con los limpiadores adecuados para evitar la acumulación de gas en las líneas de separación.

En última instancia, los moldes de aluminio tienen usos que van más allá de la fase de desarrollo. Los moldes de aluminio pueden preferirse a los de acero cuando se trata de producción a gran escala. Disminuyen el tiempo necesario para la producción y los costes asociados al moldeo por inyección de plástico.

Además de nuestras herramientas de aluminio, también disponemos de herramientas de acero. Decidir qué material es el adecuado para su próximo proyecto de moldeo por inyección no es cosa fácil. Si necesita un poco de ayuda, nuestros expertos internos estarán encantados de asesorarle. Si tiene alguna pregunta o duda, no dude en ponerse en contacto con Prototool. Estamos aquí para ayudarle a comercializar su producto de forma rápida y asequible.