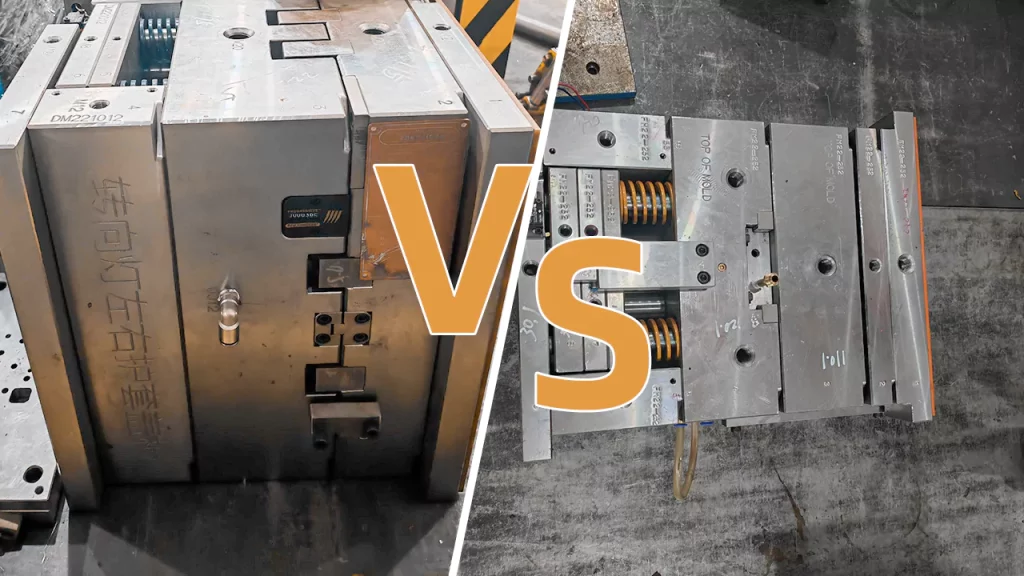

Normalmente, la decisión de elegir un molde de inyección depende del tipo de producto, su diseño, el volumen de producción y el presupuesto. Sin embargo, incluso después de tener todo esto ordenado, ¿cómo saber qué molde es mejor? Molde de 2 platos o molde de 3 platos?

No se preocupe si está confundido; esta guía detallada le ayudará a comprender el uso, las ventajas, los inconvenientes y las diferencias de ambos moldes.

Al final de este blog, podrá elegir mejor entre Molde de 2 platos o molde de 3 platos para sus necesidades de producción. Siga leyendo.

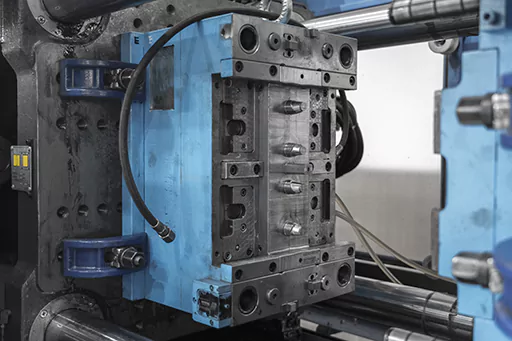

¿Qué es un molde de 2 placas?

Es el tipo de molde más básico y se utiliza con frecuencia para fabricar artículos de plástico baratos. Tiene una cavidad, un núcleo y dos escupitajos en la línea divisoria. Sale al espacio en una sola etapa. El corredor y puerta debe colocarse cerca de la línea divisoria utilizando un molde de dos placas.

Por consiguiente, cuando se utiliza la corredera, es importante evacuar la pieza, y es necesario romperla individualmente. Sin embargo, no debe utilizar el moldeo de dos placas, aunque sea una alternativa más sencilla y menos costosa que puede producir artículos de alta calidad.

Lea también: Los tipos más comunes de servicios y procesos de mecanizado

¿Cómo funciona?

Al comparar Molde de 2 platos o molde de 3 platoses importante entender cómo funcionan estos dos moldes.

En la actualidad, el molde de dos placas es una opción habitual para fabricar componentes de plástico baratos. Tiene una cavidad y un núcleo, separados en la línea de partición, y se abre utilizando una sola etapa del proceso.

Por ello, en lo que respecta a la estructura de este molde, es importante alinear la compuerta y el canal en la línea de separación. Esto permite que el canal salga cuando se expulsa una pieza, mientras que para romperlo es necesario un procedimiento aparte.

Tras el moldeo, el producto moldeado por inyección y el patín permanecen en el lado que está en movimiento. Como resultado, impulsará el producto y el sistema de expulsión lejos de la misma superficie de separación.

Posteriormente, una vez que el molde se abre, la mercancía es empujada fuera del molde por la parte móvil del molde que contiene el sistema de expulsión. Dado que un molde de dos placas es sencillo y económico, no debería plantearse utilizarlo para fabricar un producto de alta precisión.

Ventajas:

El uso de un procedimiento denominado "moldeo por inyección de dos placas" tiene varias ventajas, entre las que se incluyen las siguientes:

- Los moldes de dos placas pueden construirse para manipular varios diseños y tamaños de piezas y pueden funcionar tanto para series de desarrollo como de producción. Esto da a los moldes de dos placas un gran margen de maniobra en cuanto a sus aplicaciones.

- El diseño y la construcción de un molde de dos placas es bastante sencillo, lo que ayuda a mantener al mínimo los costes iniciales del molde y los posteriores de mantenimiento.

- La construcción de moldes de dos placas suele ser menos costosa que la de moldes de varias placas, y su mantenimiento también requiere menos dinero. Estas ventajas contribuyen a su rentabilidad.

Lea también: ¿Cómo reducir el coste de las piezas CNC?

- Los tiempos de ciclo suelen ser mucho más cortos que los de un molde de tres placas Porque no es necesario que la placa B gire para hacer sitio a la extracción de la pieza. Por lo tanto, el tiempo de ciclo de este tipo de molde suele ser mucho más corto que el de un molde de tres placas.

- Los moldes de 2 placas son una opción excelente para producir piezas pequeñas con socavados mínimos o geometrías complejas. Estos moldes pueden adaptarse a una amplia gama de tamaños de piezas.

- Debido a la naturaleza sencilla del diseño, es más fácil adaptar el molde a nuevos diseños o ajustes en el proceso de fabricación.

- El sistema de expulsión es sencillo y permite extraer fácilmente los componentes del molde.

Desventajas:

Aunque son muchas las ventajas de emplear un método de moldeo por inyección de dos placas, también existen ciertos inconvenientes que debe tener en cuenta, entre los que se incluyen los siguientes:

- Puede haber un flash cuando se utilizan moldes de dos placas, ya que habrá una mayor presión de inyección entre las dos placas (línea de separación). Si hay más cavidades en el molde y el ajuste entre las dos placas no es exacto, el plástico sobrante puede filtrarse fuera del molde, lo que se conoce comúnmente como "flash".

- Extraer el núcleo requiere una operación adicional, que se suma a la duración total del ciclo y puede hacer subir los precios. Los núcleos complejos requieren este proceso adicional.

- Al comparar Molde de 2 platos o molde de 3 platoss, los moldes de dos placas tienen un diseño más simple y menos características, lo que puede resultar en una vida útil más corta. Esto puede limitar el número de veces que puede utilizar el molde.

- Dado que sólo pueden alojar un único plano de separación, los moldes de dos placas no son ideales para el diseño de piezas que incluyan socavados u otras geometrías complejas. Esto se debe a que los moldes solo pueden alojar un único plano de separación.

- Es posible que se encuentre con restricciones en la colocación de la puerta y en las opciones de diseño, ya que los moldes de dos placas a menudo sólo tienen un único lugar para la puerta, lo que reduce el número de posibilidades disponibles.

- Los moldes de dos placas tienen una capacidad limitada para controlar el tiempo de enfriamiento del producto, lo que puede afectar a la calidad general del producto acabado.

- Los moldes de dos placas son inadecuados para la cavitación alta porque la placa B requiere una apertura cada vez que expulsa una pieza. Esto puede hacer que el proceso de producción avance más lentamente.

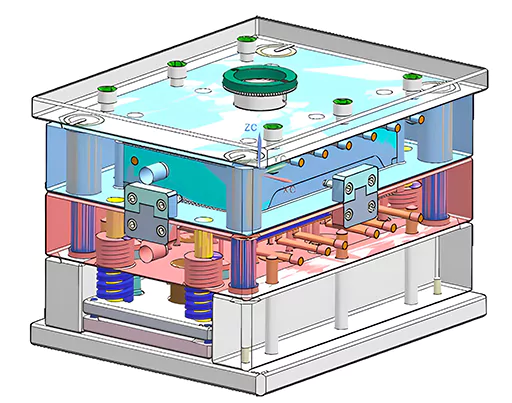

¿Qué es un molde de 3 placas?

La diferencia fundamental entre un Molde de 2 placas y molde de 3 placas es que este último tipo contiene una placa de rodadura adicional. Por lo tanto, mantiene la corredera dentro de la placa de la corredera, y usted será libre de colocar la corredera donde mejor le parezca.

La posición de la compuerta también ofrece la ventaja de poder colocarla donde se desee. El molde se rompe en dos etapas distintas. Aunque el coste del molde aumentará con la presencia de una placa de deslizamiento, los moldes de tres placas son la mejor opción para producir piezas de precisión de gran calidad.

¿Cómo funciona?

Inicialmente, el núcleo y la cavidad de un molde con tres placas no se distinguirán cuando se abra el molde. Por lo tanto, la placa de desmoldeo y la placa de cavidad deben separarse entre sí. La placa desmoldeadora separará el producto moldeado del material de la compuerta durante el segundo paso del proceso.

Finalmente, el núcleo y la cavidad se desengancharán entre sí para facilitar la expulsión del producto. La inyección, el enfriamiento y la extracción de los productos son las fases del proceso de moldeo por inyección de plástico que tienen lugar en una máquina con tres placas.

El diseño del molde de inyección de tres placas incluye dos líneas de separación y tres secuencias de apertura. Estas secuencias de apertura incluyen una apertura del canal, una apertura del producto y una apertura de la placa de desmoldeo del canal. Además, este molde en particular tiene dos líneas de separación; una se utiliza para retirar el producto, mientras que la otra ayuda a retirar un canal.

Ventajas:

Las ventajas de utilizar un molde de tres placas son las siguientes:

- Las correderas y las compuertas podrían expulsarse del proceso de apertura del molde mediante sus exclusivas placas extractoras. Como resultado, no tendría que realizar la laboriosa tarea de retirar las compuertas de los componentes.

- Dado que el diseño de las tres compuertas permite colocarlas en la parte superior o inferior del componente en cualquier punto de la superficie, puede producir piezas con acabados superiores.

- Dado que el plástico fundido puede fluir con tanta facilidad, no habrá problemas de tiro corto con su componente.

Desventajas:

Las desventajas más comunes de utilizar este tipo de molde incluyen:

- En comparación con los moldes de dos placas, el coste de fabricación es más elevado; el coste de mecanizado es mayor, el peso del molde aumenta y el plazo de entrega es más largo.

- Un desperdicio de resina debido a la longitud del corredor;

- El diseño de moldes es un proceso más complicado.

Conclusiones: ¿Qué molde es mejor?

En resumen, la distinción clave entre un Molde de 2 platos y molde de 3 platos es que en la primera, el patín se encuentra en la placa A o B, que está situada en la capa de la línea de separación. También se encuentra expulsado por los sistemas eyectores con la pieza junta.

En cambio, en el molde de tres placas, la corredera se pegará con la placa C (placa corredera), y posteriormente será expulsada por el empujador y es más complejo y costoso que el molde de dos placas.

Además, el molde de dos placas es mucho más sencillo y barato. En cambio, los profesionales rara vez proponen moldes de tres placas porque tienen varios inconvenientes y su estructura es bastante más compleja, con una mayor tasa de desechos.

A la hora de decidir entre Molde de 2 platos o molde de 3 platosRecuerde que este último carece de estabilidad debido a un mecanismo complejo y requiere un tiempo de ciclo más largo. También necesitará una máquina de moldeo por inyección más grande para utilizar estos moldes, ya que la distancia de recorrido es mayor que con un molde de dos placas.

Para más detalles y consultas, póngase en contacto con nuestros profesionales en Prototool.com.