Los moldes son una parte esencial de la fabricación de muchos artículos de plástico en el campo de la fabricación de plásticos. La mayoría de las veces, estas formas huecas cuidadosamente fabricadas son de acero inoxidable. Se utilizan como base para inyectar material plásticolo que permite dar a las piezas la forma precisa que necesitan.

Entre todos los tipos de moho, el molde de cavidades múltiples destaca como opción avanzada, ya que permite crear varias piezas simultáneamente. Esto mejora significativamente la eficiencia y el rendimiento de la producción.

Este artículo detalla moldes multicavidadCómo se fabrican, cuáles son sus ventajas y cómo contribuyen a mejorar la fabricación de plásticos. Examinando los principales factores que influyen en su precisión y fiabilidad, mostramos los detalles técnicos que hacen de los moldes multicavidad una opción popular para la producción de grandes volúmenes en muchas industrias.

La necesidad de moldes multicavidad:

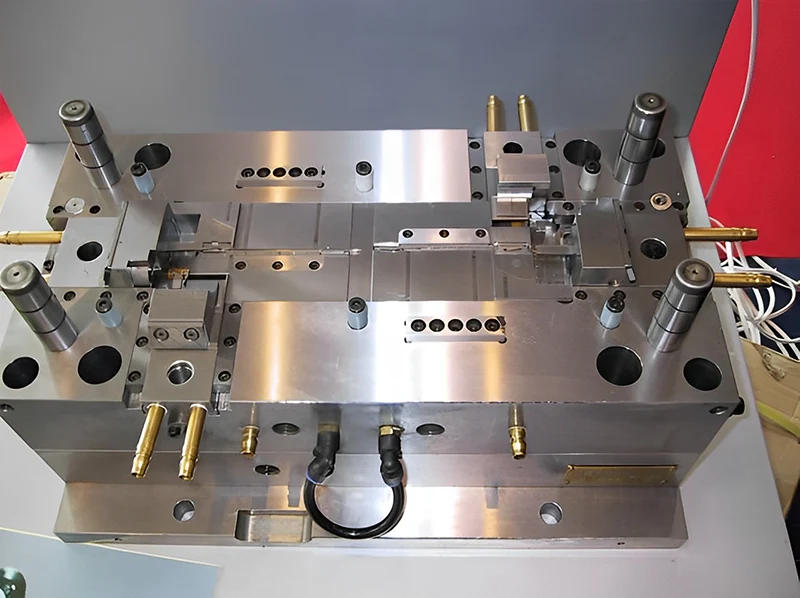

Un molde de cavidades múltiples tiene más de un espacio para la misma pieza, y cada serie de producción fabrica más de una pieza. La utilización de un molde multiimpresión acelera la producción de la cantidad deseada de piezas, ya que permite una fabricación más rápida de cada lote. Este enfoque aumenta la productividad y arroja una tasa de retorno más favorable para las series de producción más grandes.

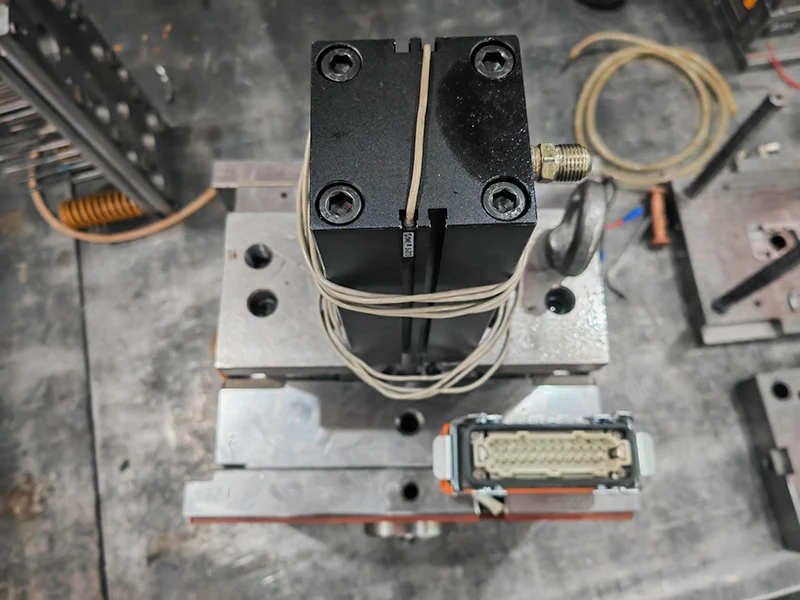

También puede aprovechar mejor el tiempo del ciclo de moldeo por inyección y hacer más piezas del mismo molde dentro de la promesa de disparo con un molde con más de una cavidad del molde. En PrototoolNuestros moldes multicavidad le garantizan la obtención de piezas de calidad manteniendo unos estándares precisos y maximizando los tiempos de ciclo.

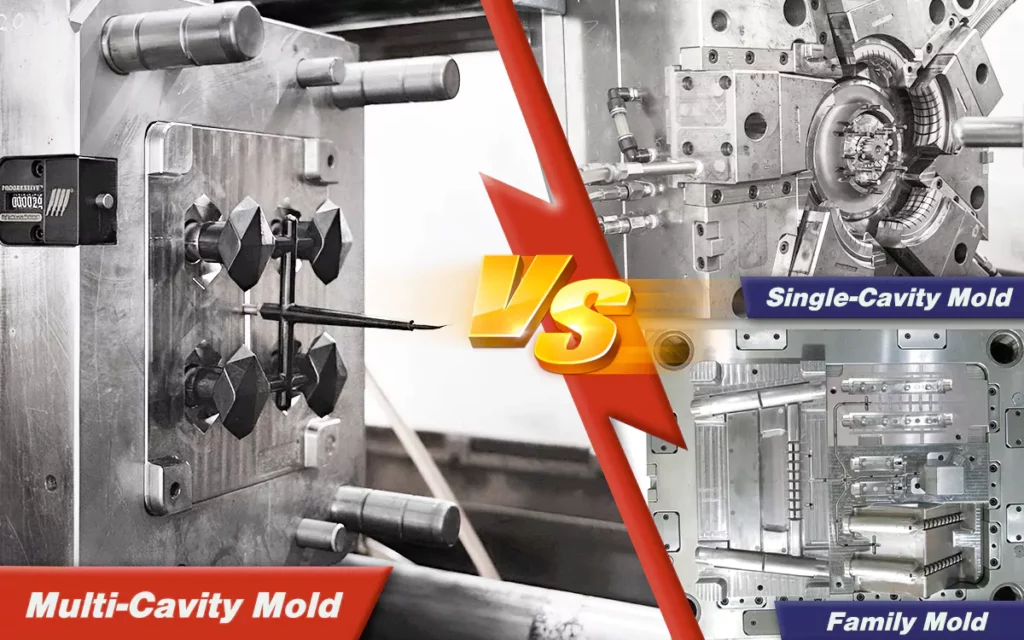

Molde de una cavidad vs. Molde de varias cavidades vs. Molde familiar

Conocer los distintos tipos de moldes utilizados en moldeo por inyección es crucial para asegurarse de que utiliza las herramientas necesarias para producir una pieza específica. Para ayudarle a entenderlo, aquí tiene una tabla que le ayudará a diferenciar entre cavidad única, multi-cavidady moho familiar:

| Tipo de molde | Velocidad de producción | Idoneidad | Caso práctico |

| Molde multicavidad | En un ciclo de fundición, puede fabricar simultáneamente varias piezas idénticas. | Eficaz para fabricar muchas cosas a la vez, reduciendo el tiempo de ciclo y el coste por pieza. | Ideal para cosas que tienen mucha demanda y siempre cumplen las mismas normas. |

| Molde de una cavidad | Con cada vuelta de moldeo se fabrica una pieza. | Este molde se adapta a piezas complejas y con índices de producción bajos o medios. | Ofrece más libertad de diseño y facilita la creación de prototipos. |

| Moldes familiares | Los moldes familiares permiten fabricar distintas piezas con el mismo molde. | Son eficaces para series pequeñas y medianas con piezas diferentes. | Cuesta menos fabricar herramientas y ocupan menos espacio. |

Comprender las diferencias de cada tipo de moho:

Cuando los principales factores determinantes de la producción son el tiempo y la gran demanda, optar por un molde de cavidades múltiples suele ser la opción preferida. Este enfoque simplifica la creación rápida y simultánea de numerosos componentes idénticos, lo que se traduce en mayores niveles de eficiencia y menores gastos por pieza.

Sin embargo, el coste original de los moldes de impresión múltiple es mayor porque requieren más materiales, mano de obra y energía. Por eso son la mejor opción para los fabricantes que necesitan fabricar muchos productos.

Por otro lado, los moldes de cavidad única son una buena opción para producciones a menor escala en las que la rentabilidad y los tiempos de espera más cortos son lo más importante. Estos moldes tienen un diseño básico y son fáciles de mantener. Sin embargo, como sus tiempos de ciclo son más lentos, puede que no sean la mejor opción para producción masiva.

Los moldes familiares son útiles para fabricar prototipos y diferentes líneas de productos porque pueden fabricar diferentes piezas simultáneamente. Sin embargo, las diferentes formas de las piezas de un molde familiar pueden causar llenado desequilibrado y posibles defectos en el molde. Es necesario tener muy en cuenta este aspecto durante el proceso de diseño.

Además, tras la fundición, las distintas partes de un molde familiar deben separarse a mano, lo que requiere más trabajo que los moldes de una o varias cavidades, en los que cada parte se fabrica por separado. Como resultado, los modelos familiares pueden necesitar más trabajo después de la producción, lo que podría afectar al buen funcionamiento general de la producción.

En última instancia, la elección entre moldes de cavidad única, de cavidad múltiple y familiares depende de lo que se necesite fabricar, de la cantidad que se necesite fabricar, del tiempo que se tarde en llegar al mercado y de su coste. Cuando los fabricantes conocen los pros y los contras de cada tipo de molde, pueden tomar decisiones que se ajusten a sus necesidades. objetivos de producción y mejorar el proceso de moldeo.

Consejos para mejorar el moldeo multicavidad

Pasar de un molde de una sola cavidad a otro capaz de fabricar dos, cuatro u ocho piezas a la vez parece una forma sencilla de aumentar la producción y reducir los costes por pieza. Sin embargo, la utilización con éxito de un molde de cavidades múltiples exige una preparación meticulosa y una gran atención a los detalles para garantizar su rendimiento eficaz y la producción de componentes de alta calidad. Veamos algunas formas esenciales de mejorar los moldes de impresión múltiple.

Consideraciones para el Gating:

- Adecuado diseño de puertas es vital para un flujo suave del plástico e incluso para el llenado de agujeros en moldes con más de una cavidad.

- Los fabricantes utilizan con frecuencia compuertas de pestaña, también conocidas como compuertas de borde, en moldes de varias cavidades debido a su sencilla colocación y a su capacidad para manejar eficazmente la tensión de flujo.

- Las compuertas de tipo pasador y de punta caliente, a menudo utilizadas en moldes de una sola cavidad, pueden no ser adecuadas para moldes de inyección de varias cavidades porque son más complicadas y podrían provocar un flujo desigual.

Optimización de la colocación de compuertas:

- Al pasar a moldes con múltiples cavidades, puede ser necesario ajustar la colocación original de la compuerta para acomodar las alteraciones en las orientaciones de las piezas.

- Trabajar con los ingenieros de aplicaciones desde el principio puede ayudar a determinar la mejor forma de colocar las compuertas en los moldes de inyección multicavidad.

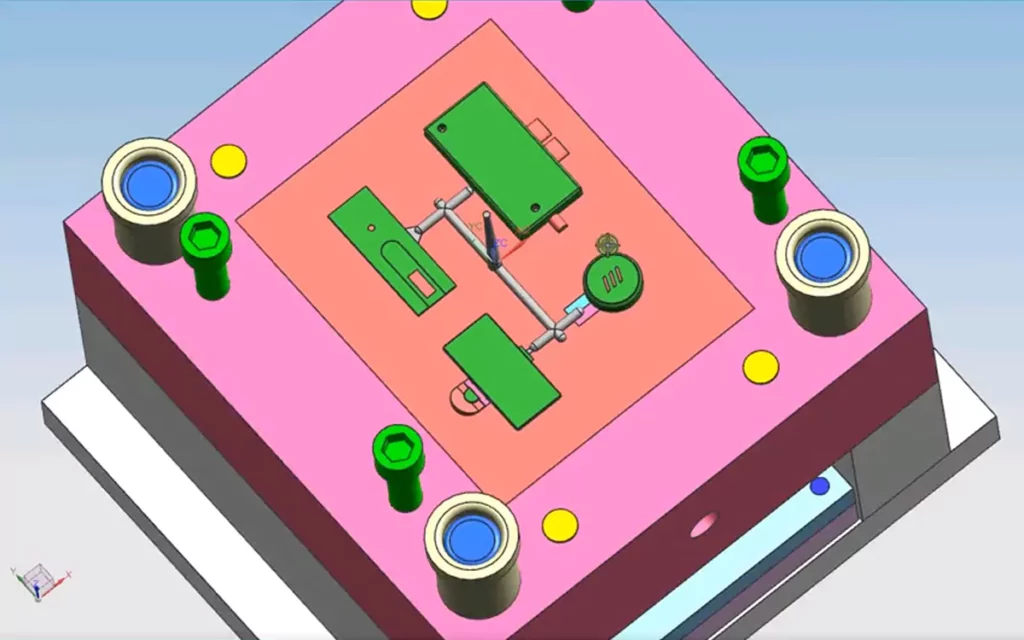

Optimización del diseño:

- Para que las piezas funcionen bien en moldes de cavidades múltiples, es posible que deban modificarse o ajustarse con respecto a su funcionamiento en moldes de cavidad única.

- Ajuste la compuerta del molde de cavidades múltiples, utilice acciones secundariasAñadir piqueteso elija caucho de silicona líquida (LSR) para mejorar la diseño de un molde de inyección multicavidades.

- Materiales que fluyen bien, como LSRfuncionan bien en moldes con múltiples agujeros. Esto facilita el uso de moldes familiares.

Acciones laterales y piquetes:

- Acciones secundarias pueden ser útiles para moldes con una sola cavidad, pero pueden ser difíciles de controlar cuando hay más de una cavidad debido a cómo fluye el material.

- Para producción de gran volumen, inserciones o piquetes que deben añadirse a mano pueden llevar mucho tiempo y ser ineficaces, por lo que deben pensarse cuidadosamente o diseñarse de otra manera.

Consideraciones adicionales:

- Siga las normas generales para el moldeo por inyección, como ángulos de calado, ancho de pared, elección del materialy acabado superficial.

- Antes de invertir en fundición multicavidades, prototipado de piezas con un molde de cavidad única puede ayudar a confirmar diseños, mejorar la calidad y encontrar soluciones rentables.

Ventajas de un cambio gradual:

- Utilice moldes de una sola cavidad para probar diferentes versiones de piezas moldeadas antes de pasar a los moldes multicavidad para encontrar el mejor diseño.

- El cambio gradual a moldes con más de una cavidad ayuda a acelerar el desarrollo, sacar los productos al mercado con mayor rapidez y reducir los posibles problemas.

Si tiene en cuenta estos consejos y colabora con ingenieros de aplicaciones experimentados, podrá mejorar los diseños de sus moldes de inyección multicavidad. Esto ayudará a que el moldeo sea más eficiente y a fabricar piezas de alta calidad por menos dinero.

Comprender su mercado y la demanda de su producto antes de elegir un tipo de molde

Siempre es inteligente conocer tu mercado y tener una idea clara de cuánta demanda hay de tu producto. De esta forma, podrá crear y fabricar su producto a ahorrar dinero. Esto es especialmente cierto en el moldeo por inyección.

Como fabricar un molde lleva mucho tiempo y cuesta mucho dinero, los equipos de producto deben investigar y elegir el molde que mejor se adapte al producto y a la demanda del mercado.

Pero si alguna vez se siente atascado, nuestros expertos diseñadores y fabricantes pueden ayudarle en Prototool.