Moldeo por inyección es principalmente un fenómeno de los procesos de fabricación del plástico. Es un proceso de fabricación que consiste en dar forma a una materia prima líquida o maleable con la ayuda de un armazón fijo, también conocido como molde o matriz. Un molde es un receptáculo de cavidad hueca, generalmente de metal, en el que se vierte plástico, metal, cerámica o vidrio líquidos. En los procesos de fabricación de plásticos se utilizan otras piezas de molde.

Diferentes tipos de procesos de moldeo

El plástico es una sustancia sintética que puede moldearse en cualquier forma mediante diversas técnicas de moldeo. Diferentes componentes de moldes se utilizan durante estos procedimientos de moldeo. Ambos procedimientos implican trabajar con plástico fundido antes de dejarlo enfriar. TermoplásticosA diferencia de los plásticos termoestables, pueden fundirse y moldearse si es necesario. La fabricación de plástico se facilita mediante el uso de diversos procesos de moldeo. Estos procesos de moldeo se enumeran a continuación.

Casting-

Se trata de uno de los procesos de moldeo más sencillos. El proceso utiliza sólo unas pocas piezas de molde y también es rentable. El plástico se calienta hasta que se vuelve fluido y se vierte en el molde. Se deja enfriar antes de desmoldar. Este proceso es adecuado para formas complejas y puede realizarse a baja presión.

Moldeo por extrusión

El proceso facilita el moldeo del plástico o los metales en una forma y figura predefinidas. El plástico se funde y se empuja a través de una matriz para crear una estructura lineal. La matriz es una de las piezas únicas que se utilizan en el moldeo por extrusión. La forma final, comúnmente denominada varilla pero no necesariamente cilíndrica, se enfría y puede cortarse a varias longitudes en función de la aplicación.

Moldeado por compresión

El proceso de moldeo por compresión consiste en utilizar la forma líquida bruta del plástico y su compresión en un molde para dar la forma deseada a la pieza. La ventaja de utilizar altas temperaturas durante el proceso es la resistencia añadida del metal. El producto se enfría durante algún tiempo antes de sacarlo del molde. Este proceso se utiliza sobre todo en la industria del automóvil, donde se necesitan muchas piezas pequeñas.

Moldeo por soplado

La máquina calienta el plástico en bruto hasta que se vuelve líquido y, a continuación, lo infla como un globo con aire. El plástico se insufla en un molde con forma, se presiona contra las paredes y empieza a tomar forma. El globo líquido se enfría después del llenado para mantener su forma. El proceso es rápido, con capacidad para producir hasta 1.400 piezas en una jornada laboral de 12 horas. La ventaja del proceso es que, mediante la técnica estándar, una pieza de plástico obtiene rápidamente una forma uniforme. espesor de pared. El moldeo por soplado requiere piezas de moldeo diferentes para todo su proceso que otros procesos de moldeo.

Moldeo rotacional

Este método consiste en colocar el metal líquido caliente dentro del molde y hacerlo girar a gran velocidad. El líquido recubre entonces uniformemente toda la superficie, dando lugar a una pieza hueca con paredes uniformemente gruesas. Una vez que el molde se ha enfriado y el plástico líquido ha adoptado su nueva forma, se extrae del molde. La ventaja de este proceso es que la materia prima rara vez se desperdicia. Por lo tanto, es un proceso eficiente desde el punto de vista medioambiental.

Moldeo por inyección

El proceso de fabricación más importante y utilizado para producir piezas de plástico o metal es el moldeo por inyección. El proceso es similar al moldeo por extrusión. Durante este proceso, el metal líquido se inserta o inyecta directamente en el molde a medida preexistente. La alta presión de la inyección facilita el llenado y la solidificación del molde.

Se trata de un método estándar para producir grandes cantidades de piezas de plástico, como piezas de automóvil o quirúrgicas. Suele adaptarse cuando las piezas necesarias anualmente superan las 30.000. Los productos también pueden fabricarse con mayor flexibilidad para satisfacer los requisitos específicos de diseñadores o ingenieros. A pesar de que el proceso se utiliza para metales caros, resulta rentable teniendo en cuenta el volumen de producción.

¿Cómo funciona el moldeo por inyección?

En cuanto a estos procesos de fabricación, el moldeo por inyección es el más utilizado. Es el más preferido porque contribuye a producir piezas de plástico muy idénticas. El método también facilita la flexibilidad de diseño. El moldeo por inyección se utiliza para fabricar la mayoría de piezas, desde piezas de automóvil hasta carcasas electrónicas y electrodomésticos de cocina. Sin embargo, el moldeo por inyección tiene comparativamente costes iniciales en comparación con otras tecnologías, debido principalmente a los requisitos de utillaje personalizado. Dependiendo de su complejidad, precisión y material (acero o aluminio), el coste financiero de todo el proceso varía.

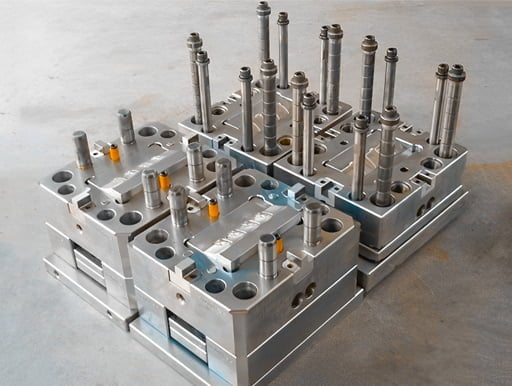

En máquina de moldeo por inyección consta de tres partes principales: la inyección, el molde y la unidad de sujeción. Todas estas piezas son esenciales para el proceso de moldeo.

Unidad de inyección

La unidad de inyección facilita la fusión del plástico bruto y lo guía hasta el molde. Comprende piezas de molde más pequeñas y fundamentales, como el tolvaEl barrily el tornillo alternativo. Los gránulos de polímero se mezclan con el pigmento colorante u otros aditivos de refuerzo en la tolva después de ser secados y depositados en la unidad de inyección. El material se calienta, se mezcla y se mueve en la dirección del molde a medida que los gránulos se introducen en el barril mediante un tornillo de paso variable. El barril y la geometría del tornillo se han elegido cuidadosamente para ayudar a aumentar la presión hasta los niveles requeridos y fundir el material.

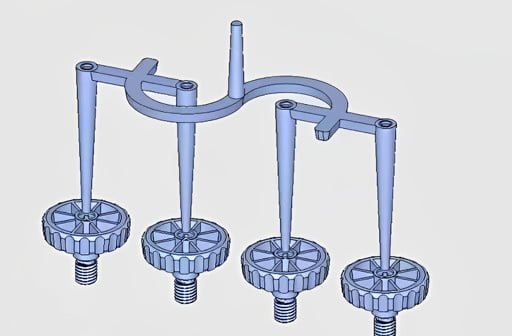

A medida que el ariete avanza, el plástico fundido se inyectará en el molde a través del sistema de corredoresrellenando el vacío. La sustancia vuelve a solidificarse y adopta la forma del molde al enfriarse. Finalmente, el molde se abre y los pasadores expulsores expulsan el producto solidificado. A continuación, el molde se cierra y se repite el procedimiento. Todas las piezas del molde desempeñan un papel fundamental en la fabricación de las piezas de plástico a partir de los gránulos de polímero.

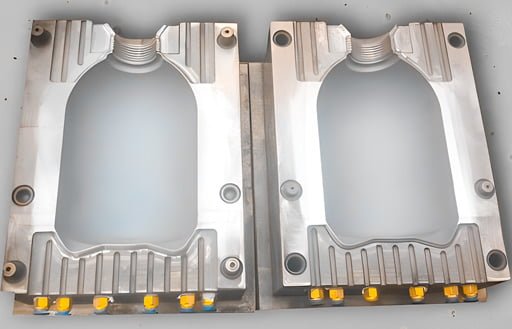

Fabricación del molde

El molde es una de las piezas utilizadas en la fabricación de las piezas que constituyen la mayor parte del coste inicial de todo el proceso. Un molde es un bloque hueco de metal en el que se inyecta el plástico fundido y procesado para darle una forma fija personalizada. La forma geométrica y las dimensiones del molde se transfieren a la pieza inyectada. Debido al elevado precio del molde, actualmente existen variaciones del mismo con características y diseños flexibles. Sin embargo, el más sencillo de este molde es el modelo de tiro recto.

Se analiza la anatomía del modelo de tiro recto. Tiene varias partes de molde que facilitan el proceso de fabricación. El molde consta de 2 mitades: la cavidad y el núcleo. Piezas moldeadas por inyección tienen dos caras. La cara A de un objeto moldeado por inyección está orientada hacia la cavidad, y la cara B hacia el núcleo (la mitad posterior del molde). La cara A, o cara cosmética, suele tener un mejor aspecto exterior. Según los requisitos de su diseño, las caras de la cara A serán lisas o texturadas.

Por otro lado, los componentes estructurales ocultos pero cruciales de la pieza suelen encontrarse en la cara B. Por este motivo, se denomina cara funcional. Con frecuencia, la cara B presenta una superficie más rugosa y evidentes marcas del perno eyector.

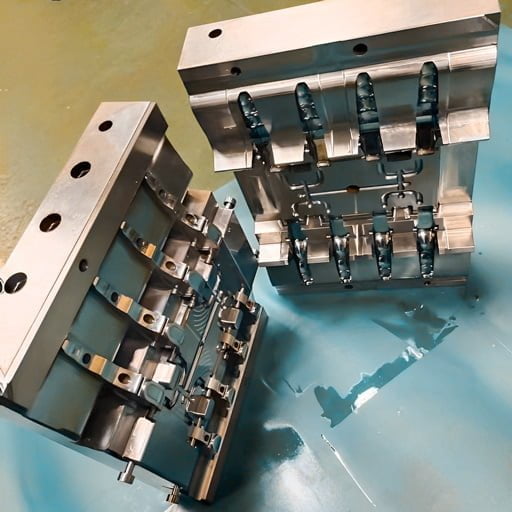

El sistema Runner

Las piezas del molde tienen un papel crucial en la inyección del material líquido en el molde para el procedimiento final. El canal que guía este material líquido hacia el interior del molde se denomina sistema de canalización. El sistema de canales suele regular el flujo y la presión con la que se inyecta el líquido en el molde. Este sistema de canal consta además de tres partes seccionales o partes del molde.

- En bebedero se conoce como el conducto principal por el que fluye inicialmente el plástico fundido cuando entra en el molde.

- El canal une el espolón a las compuertas esparciendo el plástico fundido a lo largo de la cara donde convergen las dos caras del molde. La sustancia puede ser dirigida hacia una o varias porciones por uno o varios canales. Tras la expulsión, el sistema de canales se desconecta del componente.

- En puerta (es el punto en el que el material entra en la cavidad. Su geometría y posición son cruciales porque afectan al flujo plástico.

Estos portones también están disponibles de forma alternativa para diferentes aplicaciones. A continuación se enumeran los distintos tipos de compuertas.

- Compuertas de borde- La compuerta más común es una compuerta de borde, que inyecta material cuando las dos partes del molde se dividen.

- Las compuertas de túnel inyectan material justo por debajo de la línea de apertura. Para eliminar por completo la necesidad de extracción manual, el sistema de canal se desprende cuando la pieza se expulsa del molde. Por ello, este tipo de compuerta es perfecta para grandes volúmenes.

- Los portones de poste infunden la sustancia de la parte posterior de la cavidad, ocultando el pequeño defecto que queda después de romper los otros tipos de portones. Estas puertas se utilizan para los componentes que deben tener un aspecto fantástico.

- Puntas calientes: directamente unidas al espolón, las puntas calientes inyectan plástico en la parte superior de la pieza. De este modo, no se desperdicia nada de material.

Sistema de sujeción

El sistema de sujeción se encuentra en el lado opuesto de una máquina de moldeo por inyección. El mecanismo de sujeción cumple dos funciones: fuerza la pieza a salir del molde después de abrirlo y sella herméticamente las dos partes del molde durante la inyección.

Estas piezas forman todo este sistema que facilita el proceso de fabricación. Las piezas del molde están estructuradas de forma eficaz para hacer posible el moldeo por inyección. El moldeo se utiliza además para producir grandes volúmenes de piezas individuales de plástico o metal que se utilizan en diferentes industrias.

Conclusión

El moldeo suele producirse durante el proceso de fabricación de plásticos. En el proceso de fabricación del moldeo se utiliza un armazón fijo, a veces denominado molde o matriz, para dar forma a una materia prima líquida o maleable. Existen diferentes tipos de procesos de moldeo, como la fundición, la extrusión, la compresión, etc., que juntos forman la cadena de moldeo completa.