La importancia de una máquina de moldeo por inyección no se puede exagerar en la industria manufacturera, especialmente en la producción de piezas y productos de plástico. Desde la eficiencia a la productividad, pasando por la versatilidad, la precisión, la consistencia, la rentabilidad y mucho más, la fabricación con máquinas de moldeo por inyección es común hoy en día por sus infinitas ventajas. Sin embargo, estos beneficios sólo pueden aprovecharse si se sabe cómo funciona una máquina de moldeo por inyección, especialmente cuando se operan sus diferentes componentes. Ahora bien, si está empezando a dedicarse a la industria de la fabricación por moldeo por inyección, es hora de que se sumerja más a fondo en la exploración de sus diferentes componentes y cómo funcionan. Hoy cubriremos todo lo que necesita saber sobre una unidad de inyección.

¿Qué es una unidad de inyección?

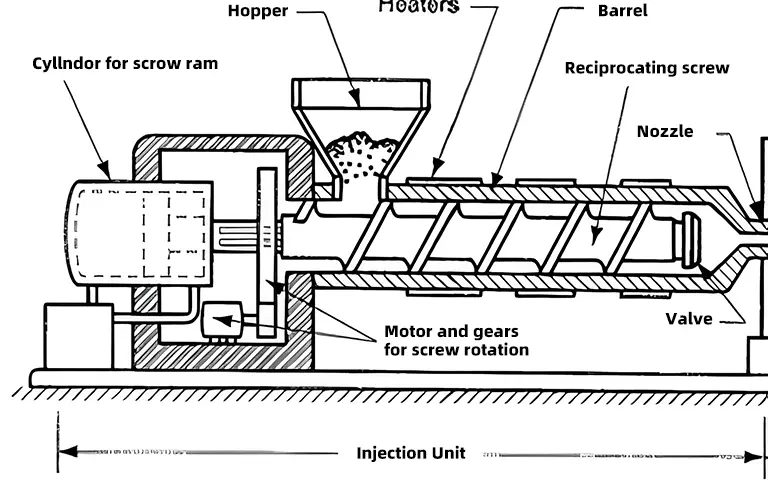

A moldeo por inyección de plástico La unidad de inyección de la máquina es una unidad que empuja un émbolo de inyección o un tornillo hacia delante dentro de un cilindro para inyectar plástico fundido en el molde. La fuerza de cierre suele utilizarse para representar el tamaño de una máquina de moldeo por inyección.

Las funciones de la unidad de inyección son fundir plástico mediante calor e inyectar plástico fundido en un molde. El tornillo gira para fundir el plástico introducido desde la tolva y recoger el plástico fundido delante del tornillo (proceso conocido como dosificación).

Funciones de una unidad de inyección:

A continuación se indican las funciones fundamentales que desempeña la unidad de inyección de una máquina:

- Fundir la resina polimérica y prepararla

- Presurizar y alimentar la resina fundida en el molde mientras se controlan las circunstancias.

Como base de una unidad de inyección se suelen utilizar dos diseños de sistema distintos, el de émbolo y el de tornillo alternativo. Este último método es el que se utiliza la gran mayoría de las veces en las máquinas de moldeo contemporáneas. Un dispositivo de inyección de tornillo alternativo estándar.

Trabajando:

La rotación del husillo provocada por el motor de accionamiento del husillo hace que los gránulos sólidos de resina sean arrastrados hacia las aletas del husillo. La pared del cilindro actúa como fuente de calor para la resina, y la fricción creada por la acción de cizallamiento del tornillo también aporta calor. Debido al diseño del tornillo, el volumen de la hélice disminuye a medida que se acerca a la parte delantera del barril, lo que provoca que la resina que se está ablandando se comprima hasta convertirse en una fase fundida.

El término "plastificación" se utiliza con frecuencia para referirse a este proceso. A continuación, la resina fundida presurizada se dosifica en la cavidad entre la punta del tornillo y la boquilla mediante una válvula anular, a veces conocida como "collar". Es práctica común referirse a la acumulación de resina antes de la punta del tornillo como la inyección o el cojín del tornillo.

Dado que el cojín del tornillo se expande a medida que éste gira, el tornillo debe volver a subir por el barril hasta obtener el tamaño de cojín deseado. Cuando se obtenga, se detendrá la rotación del tornillo. En este punto, se considera que la unidad de inyección está preparada para la siguiente operación, denominada fase de inyección.

El tornillo debe forzarse hacia delante, lo que provoca el cierre de la válvula anular para que la resina fundida pueda inyectarse en el molde a través de la boquilla. La presión sobre el cojín del tornillo aumenta debido a que la válvula anular está bien cerrada y colocada contra el hombro del tornillo.

Relacionado: Principios de selección y creación de una base de molde eficaz

A medida que aumenta la presión del cojín, finalmente alcanza un punto adecuado para forzar la resina fundida a través de la boquilla y hacia el sistema de alimentación del molde. La presión ejercida continuará hasta que la impresión dejada por el molde esté completamente llena de resina fundida. Esta cadena particular de sucesos se denomina "primera etapa" del proceso de inyección o fase de alta presión.

Si se permite que la primera etapa de inyección continúe hasta el punto en que el molde esté completamente lleno, la consecuencia será el sobreembalaje de la pieza moldeada. Debido a las elevadas tensiones provocadas por el sobreembalaje, los componentes con moldes sobreembalados presentan una estabilidad dimensional deficiente y características mecánicas impredecibles.

Una vez finalizada la primera fase de inyección, la presión aplicada se reduce a un nivel adecuado para evitar que el componente se empaquete en exceso. Por otra parte, si se reduce excesivamente la presión, los componentes podrían quedar subempaquetados, lo que provocaría altos niveles de retracción y distorsión del componente.

Se mantiene hasta que la solidificación del sistema de alimentación es suficiente para permitir la eliminación completa de la presión aplicada. Esta presión se denomina presión de retención, de permanencia, de empaquetamiento o de segunda etapa. Una vez finalizada la segunda parte del proceso, se puede volver a cebar la unidad de inyección para prepararla para el siguiente disparo.

Controlar el movimiento del tornillo y cambiar cada una de las siguientes variables en una combinación adecuada para la máquina permite controlar la dosificación de la resina fundida durante todo el ciclo de inyección.

Lea también: 8 métodos de mantenimiento para aumentar la vida útil de la cavidad del molde

La cantidad de presión ejercida sobre el tornillo, el tiempo de movimiento, el ritmo de movimiento y la capacidad de controlar la posición del tornillo.

El perfil de inyección es un término que se utiliza habitualmente para utilizar todos los factores anteriores juntos durante el proceso de retención/inyección.

Posibles problemas derivados de un mantenimiento inadecuado de la unidad de inyección:

Una unidad de inyección defectuosa o sin mantenimiento en una máquina de moldeo por inyección puede dar lugar a diversos problemas que pueden afectar a la calidad de las piezas moldeadas y al rendimiento general de la máquina. Estos son algunos de los problemas más comunes que pueden surgir:

1. Fusión y mezcla incoherentes:

Una unidad de inyección mal mantenida o defectuosa puede dar lugar a una fusión y mezcla inconsistentes del material plástico. Esto puede provocar variaciones en las propiedades del material y dar lugar a un llenado desigual de la cavidad del molde, lo que conduce a defectos como los tiros cortos, marcas de hundimientoo dimensiones incoherentes de las piezas.

2. Problemas de presión y velocidad de inyección:

Los problemas con la unidad de inyección pueden causar problemas para controlar la presión y la velocidad de inyección. Si la presión es demasiado baja, puede producirse un llenado incompleto del molde o un empaquetado inadecuado del material. Por el contrario, una presión excesiva puede provocar un sobrellenado, rebabas o incluso daños en el molde. Una velocidad de inyección irregular puede provocar variaciones en las dimensiones de las piezas y defectos superficiales.

3. Plastificación deficiente:

El proceso de plastificación en la unidad de inyección implica fundir y homogeneizar el material plástico. Una unidad de inyección defectuosa o mal mantenida puede tener dificultades para lograr una plastificación adecuada, lo que provoca una fusión inadecuada o una mezcla deficiente del material. Esto puede dar lugar a variaciones en las propiedades del material, reducción de la resistencia o apariencia inconsistente de las piezas moldeadas.

4. Degradación del material:

Un mantenimiento inadecuado de la unidad de inyección, como una purga o limpieza insuficientes, puede provocar la degradación del material. El material residual de ciclos anteriores puede mezclarse con el material nuevo, dando lugar a impurezas, variaciones de color o reducción de las propiedades del material. La degradación del material puede afectar negativamente a la calidad de la pieza y provocar retrasos en la producción.

5. Problemas de fugas y boquillas:

Una unidad de inyección defectuosa puede presentar fugas o problemas relacionados con la boquilla. Las fugas pueden provocar pérdidas de material, contaminación y un llenado irregular del molde. Los problemas de boquillas, como obstrucciones o una mala alineación, pueden provocar un flujo inadecuado del plástico fundido y causar defectos como marcas de flujo, chorros o marcas de vacilación en las piezas.

6. Problemas de control de la temperatura:

La unidad de inyección depende de un control preciso de la temperatura para obtener un flujo y una consistencia óptimos del material. Pueden producirse fluctuaciones de temperatura si los sistemas de calefacción o refrigeración funcionan mal o no se mantienen correctamente. Esto puede dar lugar a problemas como la degradación del material, variaciones en las dimensiones de las piezas o incoherencias. acabado superficial.

7. Reducción de la productividad y aumento del tiempo de inactividad:

Una unidad de inyección defectuosa o sin mantenimiento puede provocar un aumento del tiempo de inactividad debido a las frecuentes averías de la máquina, daños en el molde o la necesidad de realizar ajustes constantes. Esto conlleva una reducción de la productividad y un aumento de los costes de producción.

Conclusión:

Al final, la unidad de inyección desempeña un papel sustancial en el procesamiento de una máquina de moldeo por inyección y en la producción de productos de plástico. Y si la unidad de inyección no se utiliza correctamente o no se mantiene después de un uso frecuente, puede dar lugar a diversos problemas de fabricación.

El mantenimiento, la inspección y la calibración periódicos de la unidad de inyección son cruciales para mitigar estos problemas. Además, una formación adecuada de los operarios y técnicos, junto con el cumplimiento de los programas de mantenimiento y los procedimientos recomendados, pueden ayudar a prevenir muchos de estos problemas y garantizar el buen funcionamiento de la máquina de moldeo por inyección.

Para más detalles y consultas, póngase en contacto con nuestros profesionales en Prototool.com.

Lea también: 11 productos muy utilizados en la actualidad fabricados por moldeo por inyección