Ángulo de calado es un paso esencial en el diseño de todo molde. Algunos planos de ingeniería pueden no incluir inicialmente el ángulo de desmoldeo, pero eso no significa que se omita; simplemente se aborda en una fase posterior del proceso. En diseño de moldesAntes de crear la división en 3D del molde, hay dos consideraciones principales: contracción y ajuste del ángulo de calado. Cuando se reciben diseños de productos de los clientes, los que conocen bien el proceso de fabricación suelen proporcionar los ángulos de desmoldeo necesarios. Sin embargo, en la mayoría de los casos, los ángulos de desmoldeo no están especificados. Es entonces cuando hay que hacer las modificaciones necesarias.

¿Por qué necesitamos diseñar ángulos de Draft?

Los ángulos de desmoldeo desempeñan un papel crucial en el diseño de moldes, ya que tienen una doble función a la hora de garantizar la fabricación de productos de alta calidad. Se aplican principalmente para simplificar la extracción de un producto del molde y evitar diversos defectos, con marcas del eyector es una de las principales preocupaciones.

Ante todo, los ángulos de calado están diseñados para que el proceso de desmoldeo alisador. Cuando un producto se fabrica dentro de un molde, forma una cavidad ajustada con las superficies del molde. Sin un ángulo de desmoldeo, el producto podría atascarse o "colgarse" dentro del molde. Esto puede dificultar considerablemente su extracción, pudiendo causar daños tanto al producto como al propio molde. Imagine que intenta sacar un tarro sellado al vacío de un estante sin soltar primero el sello; un ángulo de desmoldeo proporciona esencialmente esa separación inicial, facilitando la salida del producto del molde sin distorsiones ni roturas.

Además, los ángulos de inclinación son fundamentales para evitar defectos como las marcas de expulsión. Las marcas de expulsión son imperfecciones o impresiones no deseadas en la superficie del producto, normalmente causadas cuando los pasadores de expulsión empujan con fuerza el producto fuera del molde. Si no hubiera ángulo de desmoldeo, el producto se resistiría a salir, lo que provocaría estas antiestéticas marcas. Al incorporar ángulos de desmoldeo, el producto puede salir de forma suave y uniforme, minimizando el riesgo de que se produzcan estos defectos.

En esencia, los ángulos de desmoldeo son como la suave inclinación de un tobogán en un parque infantil. Garantizan que el producto se deslice suavemente fuera del molde, reduciendo las posibilidades de daños y defectos. Por consiguiente, los diseñadores de moldes calculan y aplican cuidadosamente los ángulos de desmoldeo adecuados para lograr un equilibrio entre la facilidad de desmoldeo y el mantenimiento de la integridad estructural del producto. Esta atención al detalle en el diseño de moldes es esencial para lograr resultados de fabricación uniformes y de alta calidad.

La elección de los ángulos de desmoldeo en el diseño de moldes

La elección de los ángulos de desmoldeo en el diseño de moldes depende del propiedades del plástico, la forma del productoy el acabado superficial deseado. Aunque puede que no existan normas industriales específicas para seleccionar los ángulos de desmoldeo, es esencial seguir estos principios en el proceso de diseño propiamente dicho:

Reducir material:

Reduzca el material utilizado para los ángulos de desmoldeo al retirar un producto del molde, ya que los ángulos de desmoldeo pueden ayudar a reducir el uso de material al permitir un desmoldeo más fácil. Sin embargo, el objetivo principal de los ángulos de desmoldeo no es reducir el material, sino garantizar un desmoldeo sin problemas.

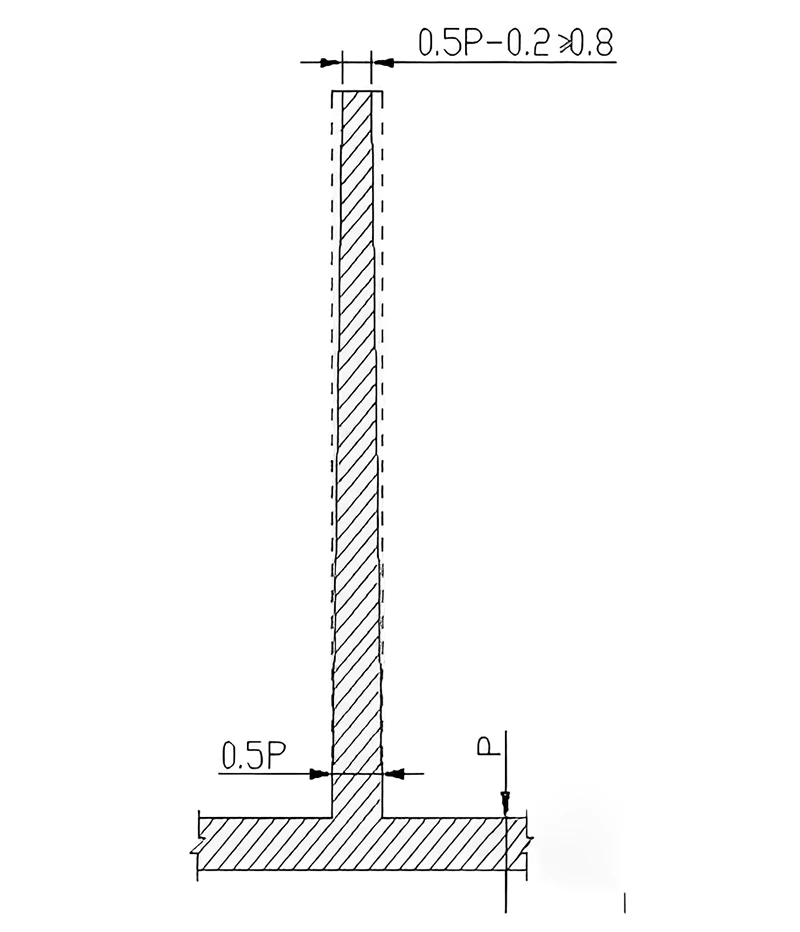

Estructuras de costillas:

Para estructuras costalesEl ángulo de inclinación suele oscilar entre 0,25 y 1. Pero hay que asegurarse de que la dimensión superior no sea inferior a 0,8 mm. No obstante, debe tenerse en cuenta que el ángulo de inclinación específico puede variar en función de factores como el material, el grosor de las nervaduras y la aplicación prevista. El requisito de que la dimensión superior no sea inferior a 0,8 mm es razonable para garantizar la integridad estructural.

Altura de la superficie del producto:

Al retirar la superficie de un producto, si su altura es inferior a 40 mm, utilice un ángulo de calado de 1 grado. Si es superior a 40 mm, utilice un ángulo de desmoldeo de 0,5 grados. Sin embargo, el ángulo de desmoldeo óptimo puede depender de factores como el material y la geometría de la pieza.

Productos con textura:

El ángulo de calado para productos texturizados debe depender de la textura, el patrón y la profundidad especificados. En general, para superficies con textura externa, añada de 1 a 1,5 grados de ángulo de desmoldeo por cada 0,001 pulgadas de profundidad. Las superficies texturadas internas pueden requerir ángulos de desmoldeo aún mayores. Aunque generalmente es necesario añadir ángulos de desmoldeo a las superficies texturadas, el ángulo exacto necesario debe determinarse mediante pruebas y teniendo en cuenta las características específicas de la textura.

Zonas menos críticas:

Aumentar los ángulos de desmoldeo en las zonas menos críticas puede ser un enfoque válido para simplificar la fabricación y el desmoldeo. Aun así, debe hacerse con criterio para evitar un desperdicio excesivo de material o consecuencias imprevistas.

Modificación de los ángulos de calado:

Al modificar los ángulos de desmoldeo del producto, mantenga las relaciones de ensamblaje y los requisitos de aspecto. Las dimensiones críticas deben estar dentro de las tolerancias especificadas después del desmoldeo. Para los aspectos dudosos, consulte con el cliente para su aclaración.

Superficies exteriores brillantes:

Para productos pequeños con superficies externas brillantes, utilice ángulos de tiro de ≥ 1 grado. Para productos más grandes, utilice ángulos de inclinación de ≥ 3 grados.

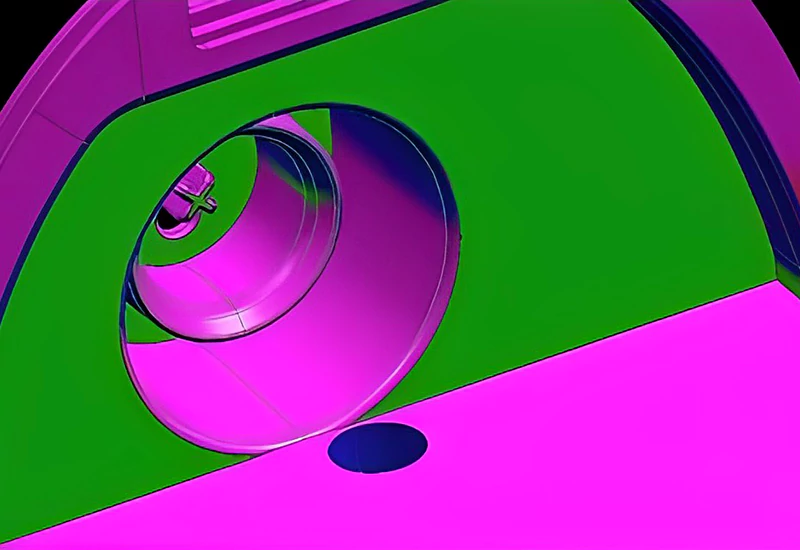

Zonas de cierre:

La pendiente para beso de despedida o cierre deben ser lo más amplias posible para evitar interferencias o rozamientos.

¿Cómo comprobar los ángulos de giro en el software UG?

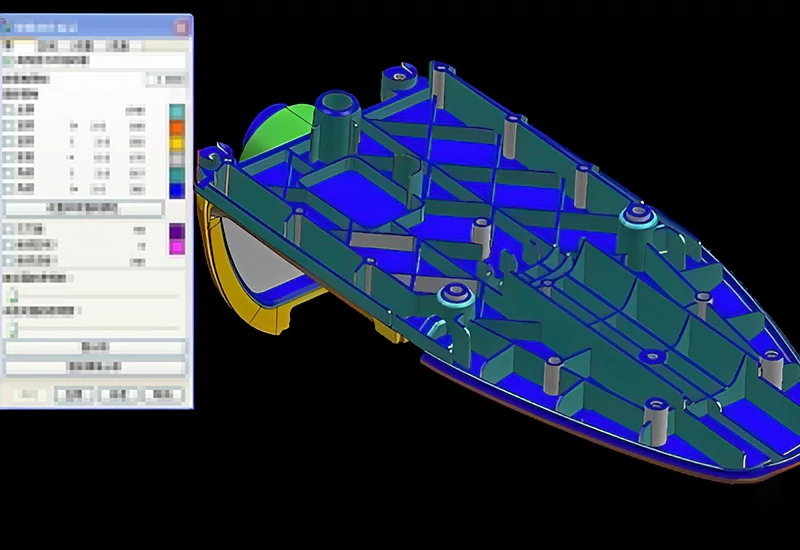

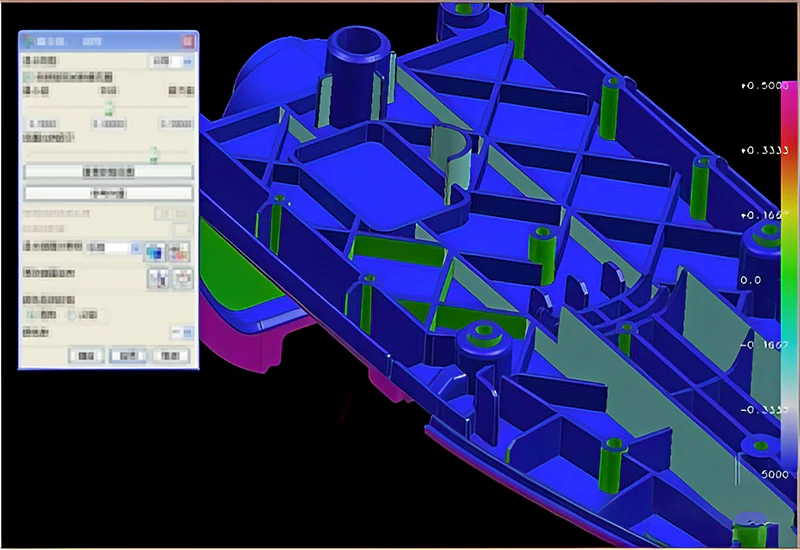

En Software UGExisten dos métodos habituales para comprobar los ángulos de desmoldeo: el análisis de la pendiente y la validación de los componentes del molde de plástico.

Análisis de pendientes: En el análisis de pendientes, puede identificar los ángulos de inclinación analizando los colores de las caras. Las caras de color magenta representan la dirección de inclinación positiva. Las caras verdes indican un ángulo de 0 grados y las caras azules representan la dirección de inclinación negativa. Si encuentra caras azules dentro de las magenta, esas caras azules son socavados. Del mismo modo, si hay caras magenta dentro de las azules, esas caras magenta también son socavadas.

Validación de componentes de moldes de plástico: Al analizar componentes de moldes de plástico, puede determinar las caras positivas y negativas basándose en los valores de grado que aparecen en la pestaña de opciones. En comparación con el análisis de pendiente, la validación de componentes de moldes de plástico proporciona un análisis más especializado de las caras positivas, negativas, rectas y socavadas del producto.

Prototool cuenta con muchos años de experiencia en el campo de la fabricación de moldes. Si tiene alguna pregunta sobre los ángulos de desmoldeo o si necesita que se fabriquen piezas o productos, no dude en ponerse en contacto con nosotros en cualquier momento.