¿Alguna vez se ha preguntado cómo garantizan los fabricantes que cada componente se alinee con precisión con su especificaciones de diseño en el intrincado mundo de moldeo por inyección? La respuesta está en inspección dimensional-un sofisticado proceso vital para mantener la precisión y la calidad en la fabricación.

La inspección dimensional, también conocida como metrología dimensionalestá a la vanguardia de las aplicaciones contemporáneas de sensores de imagen, proporcionando un medio para probar componentes rápidamente a medida que avanzan en el proceso de producción. línea de fabricación.

Este proceso de inspección va más allá de un mero herramienta de medición. Precisamente, las pruebas dimensionales son una piedra angular para validar nuevos procesos, comparar prototipos a modelos CADy, en última instancia, garantizar la ejecución sin fisuras de los procesos de fabricación.

En este artículo, exploraremos la inspección dimensional en el contexto del moldeo por inyección, atendiendo a nuestros lectores de nivel intermedio y profesional que conocen bien el concepto pero buscan una visión más profunda de su incorporación y utilización óptima.

¿Por qué es importante la inspección dimensional?

La inspección dimensional, un elemento crucial en el mundo del moldeo por inyección, sirve de piedra angular para lograr una precisión y exactitud inigualables. Es un guardián inquebrantable, que garantiza una meticulosa control de calidad durante toda la fabricación.

Este sofisticado método verifica meticulosamente todas las facetas de la producción, ya sea mediante controles aleatorios, inspecciones automatizadas o el escrutinio de los artículos recién producidos, manteniendo los más altos niveles de calidad.

Verificación del proceso de fabricación

La inspección dimensional es la piedra angular del moldeo por inyección y es fundamental para garantizar la integridad del proceso de fabricación. Mediante la realización de meticulosas comprobaciones puntuales, este proceso ofrece un examen exhaustivo que permite a los fabricantes mantener una calidad constante en todos los lotes de producción.

Habilidades de inspección del primer artículo

Cuando el primer producto sale de la producción, pruebas dimensionales es el centro de atención, proporcionando información inestimable sobre la correcta ejecución del proceso de fabricación. Esta fase crítica marca la pauta de toda la producción y subraya la importancia de la precisión desde el principio.

Exploración de ingeniería de alta precisión

Profundizar en las minucias de las asambleas, inspección dimensional revela el impacto incluso de los componentes más pequeños, como los microengranajes, en el conjunto de producción más amplio. Este escrutinio garantiza que cada pieza intrincada contribuya a la perfección a la precisión general del proceso de fabricación.

Cumplimiento de la normativa

En el complejo panorama de la fabricación, el cumplimiento de las normas reglamentarias no es negociable. Los ensayos dimensionales se erigen en guardianes incondicionales que garantizan que todos los productos y procesos se ajusten meticulosamente a las especificaciones establecidas por organismos reguladores como la Comisión Europea. FDA o FAA.

Elegir el equipo adecuado para la inspección dimensional

En cuanto a la inspección dimensional, las opciones de herramientas de medición son muy amplias, desde superficies a escala nanométrica hasta turbinas de motores aeronáuticos. Sin embargo, seleccionar el equipo adecuado es primordial. Para elegir con conocimiento de causa, tenga en cuenta las siguientes características esenciales de los dispositivos de control dimensional:

- Presupuesto ajustado: Evalúe el coste del dispositivo para asegurarse de que se ajusta a sus limitaciones presupuestarias.

- Exactitud y precisión: El equipo debe facilitar inspecciones precisas y exactas, garantizando resultados fiables.

- Eficacia: Opte por herramientas que permitan inspecciones rápidas y eficaces, ahorrando tiempo y recursos.

- Funcionalidad: Asegúrese de que el equipo seleccionado cumple las funciones específicas que requiere su inspección dimensional necesidades.

No deben pasarse por alto factores como la fiabilidad, la durabilidad, la facilidad de mantenimiento y la sencillez operativa. La elección del equipo adecuado es un paso crucial hacia el dominio de la precisión en los ensayos dimensionales, que contribuye a mejorar el control de calidad en el proceso de fabricación de productos acabados.

6 categorías de equipos de inspección dimensional que debe conocer

En el intrincado mundo del moldeo por inyección, la inspección dimensional es fundamental para garantizar la precisión y el cumplimiento de las normas más exigentes. Para desenvolverse con eficacia en este ámbito, es fundamental conocer la amplia gama de equipos de inspección dimensional.

Exploremos seis categorías principales, cada una de las cuales ofrece capacidades únicas adaptadas a necesidades específicas:

1. Herramientas manuales

Estas herramientas fundamentales, que incluyen relojes comparadores, calibres digitales, micrómetros y cintas métricas, ofrecen versatilidad y portabilidad para muchas aplicaciones de pruebas dimensionales.

Seleccione las herramientas manuales en función de las necesidades específicas de medición dimensional, garantizando exactitud y precisión en el proceso de inspección. Tenga en cuenta factores como la portabilidad, la facilidad de uso y la asequibilidad.

2. Medición neumática (medidores de aire)

Utilizando la restricción de aire, estas herramientas destacan en la inspección sin contacto, en particular para piezas de trabajo con tolerancias de 0,005″. o menores. Ofrecen mediciones rápidas y de gran precisión. Al emplear el calibre neumático, tenga en cuenta las tolerancias especificadas de las piezas de trabajo. Garantice un utillaje adecuado para las aplicaciones que requieren mediciones dimensionales frecuentes, optimizando las ventajas de este método rápido y sin contacto.

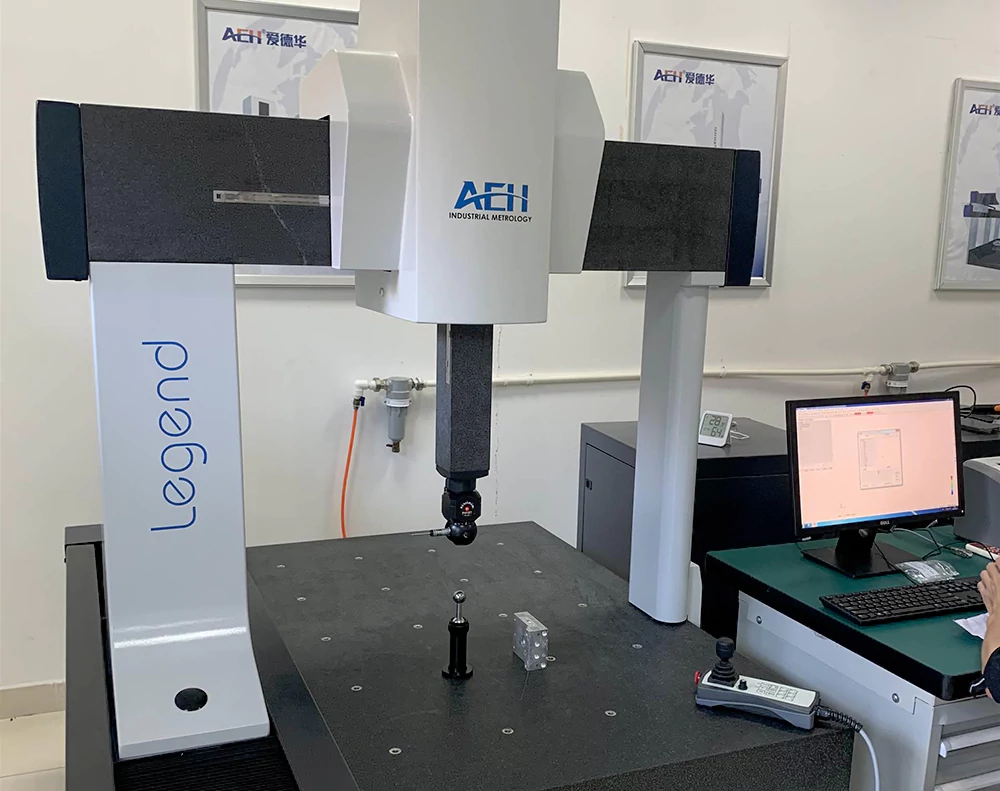

3. Máquinas de medición por coordenadas (MMC)

Desde brazos portátiles hasta máquinas grandes y complejas, MMC emplean sondas de contacto para traducir las posiciones físicas en coordenadas digitales. Las MMC, que varían en coste y precisión, son versátiles, pero pueden no ser adecuadas para superficies delicadas o elásticas.

Evalúe el coste, la precisión o la capacidad de trabajo de las MMC en función de su demanda de tareas de inspección dimensional. Considere la compatibilidad de las sondas de contacto con las características superficiales del objeto.

4. Sistemas ópticos

Los sistemas ópticos, incluidos los microscopios de medición de sobremesa y los comparadores ópticos, utilizan la luz y la óptica para calibrar las dimensiones basándose en los perfiles de los objetos dentro de su campo de visión.

Elija los sistemas ópticos en función del nivel de aumento, la precisión y el campo de visión deseados. Considere la aplicación de superposiciones o retículos de medición para comparar objetos con formas estándar.

5. Sistemas basados en la luz

Las técnicas de la herramienta de inspección sin contacto incluyen luz estructurada o línea láser triangulación que genera una nube de puntos tridimensional, también conocida como perfil. La luz ambiental y el movimiento de los objetos durante la adquisición de datos pueden afectar a los resultados.

Optimice la luz estructurada o la triangulación de líneas láser minimizando el movimiento del objeto durante la adquisición de datos. Tenga en cuenta el impacto de la luz ambiental y explore las ventajas de los sensores inteligentes 3D para cartografiar superficies de forma exhaustiva.

6. Sistemas de medición basados en la visión

Los sistemas basados en la visión, que emplean CCD, luz, lentes y software analítico, producen imágenes de alta resolución, identifican automáticamente los bordes y alcanzan precisiones a escala micrométrica.

Aprovechar los sistemas basados en visión para aplicaciones que exigen gran exactitud y precisión. Comprenda las capacidades del software analítico en la detección automática de bordes y garantice la idoneidad del sistema para los requisitos de control de calidad.

Elegir el equipo de inspección dimensional adecuado para el moldeo por inyección

En el moldeo por inyección, la precisión depende de la elección del equipo de inspección dimensional adecuado. Una vez establecidas las métricas para la medición dimensional, el proceso de selección pasa a ser fundamental.

Al iniciar el proceso, hay varios factores que deben tenerse muy en cuenta para garantizar una integración perfecta y unos resultados óptimos. Profundicemos en las consideraciones clave que guían la selección de equipos de ensayos dimensionales:

Tipo de sensor

La principal directriz en la selección del equipo es el tipo de sensor. Opte por un sensor que garantice mediciones precisas sin alterar la integridad del elemento medido. La elección del sensor influye profundamente en la fiabilidad y precisión de la inspección dimensional.

Requisitos de tolerancia

Comprender la desviación aceptable del resultado deseado es crucial. Defina meticulosamente los requisitos de tolerancia para alinear el equipo de pruebas dimensionales con la precisión que exige su aplicación específica.

Portabilidad

Considere la portabilidad del equipo, especialmente si las necesidades de medición dimensional se extienden más allá de una ubicación fija. Soluciones portátiles ofrecen flexibilidad para adaptarse a diversos entornos de fabricación.

Tamaño y forma de los objetos

Las características dimensionales de los objetos a medir desempeñan un papel fundamental. Asegúrese de que el equipo elegido se adapta a la diversidad de tamaños y formas inherente a sus procesos de fabricación.

Velocidad

La velocidad del equipo determina a menudo la eficacia del proceso de inspección. Evalúe los requisitos de velocidad de su aplicación y seleccione un equipo que se ajuste al ritmo de medición dimensional deseado.

Función automática o manual

Evalúe si su flujo de trabajo exige una funcionalidad automática o manual. La elección entre ambas depende de la naturaleza de su proceso de fabricación y del nivel de control que busque en la fase de inspección.

Facilidad de uso

La facilidad de uso del equipo es un aspecto fundamental. Opte por equipos que se adapten a las habilidades de sus operarios y garanticen una integración perfecta en su flujo de trabajo.

Requisitos de mantenimiento

Es importante conocer las exigencias de mantenimiento del equipo. Elija equipos con requisitos de mantenimiento que se ajusten a sus capacidades operativas, garantizando un rendimiento sostenido.

Fiabilidad y durabilidad

La fiabilidad y la durabilidad son factores no negociables. Seleccione equipos que resistan los rigores de los entornos industriales, garantizando un rendimiento constante y preciso a lo largo del tiempo.

Presupuesto

Además de tener en cuenta todos los factores anteriores, es imprescindible ajustar las opciones a las limitaciones presupuestarias. Lograr un equilibrio entre funcionalidad, precisión y coste es la clave del éxito de la inversión.

Conclusión

En el mundo del moldeo por inyección, conseguir precisión es más que un tecnicismo; es un proceso estratégico. Elegir el equipo de inspección adecuado es crucial, teniendo en cuenta los tipos de sensores, los requisitos de tolerancia y la portabilidad. Este viaje requiere un cuidadoso equilibrio entre velocidad y funcionalidad, facilidad de uso y mantenimiento, y fiabilidad y limitaciones presupuestarias.

El compromiso de los fabricantes con el control de calidad y la selección del equipo adecuado son claves para obtener productos acabados impecables. Prototoolun nombre de confianza en el moldeo por inyección y Fabricación CNCes su socio de confianza en esta búsqueda de la excelencia.

Con experiencia en medición de datos para Medición 3DPrototool está preparado para mejorar sus capacidades de fabricación. Adopte la precisión, agilice los procesos y avance con confianza hacia el futuro del moldeo por inyección con Prototool a su lado.