Pour la fabrication de pièces en plastique de petite, moyenne et grande taille, les moules pour l'injection plastique sont la technique de fabrication la plus souvent utilisée. Une machine de moulage par injectionLa procédure fait appel à du plastique non transformé et à un moule. Après avoir été chauffé à l'état de plastique fondu dans la machine, le plastique est injecté dans le moule. cavitéIl s'agit d'un produit qui se refroidit et se durcit pour former le produit fini.

Presque toutes les industries, y compris la automobile, médicalLes fabricants de pièces en plastique utilisent des pièces en plastique dans leurs produits, qu'il s'agisse de pièces pour moteurs à combustion interne, de pièces pour petits moteurs, de pièces de plomberie, de pièces industrielles, de pièces agricoles ou d'autres. Les fabricants peuvent produire des composants en plastique de très haute qualité à la vitesse la plus rapide possible et avec le plus haut degré de précision en utilisant les moules les plus récents pour la technologie d'injection plastique et les techniques de fabrication.

Quels sont les différents types de moulage par injection de plastique ?

Le moulage par injection plastique n'est pas une technique universelle. Pour atteindre différents objectifs finaux, nous pouvons appliquer plusieurs stratégies.

- Moulage standard :

Cette méthode simple permet de produire l'article en utilisant une seule couleur et un seul matériau. Ce type de moule pour l'injection de plastique est fréquemment utilisé pour la production d'objets en plastique. jouets, pièces automobileset tout ce qui va des récipients pour boissons aux bouchons.

Une poignée courbée avec un revêtement extérieur souple qui facilite la prise en main est un exemple d'objet pouvant être produit à l'aide de ce procédé. méthode en deux étapes et nécessite deux types de plastique distincts. Un thermoplastique est ensuite moulé sur le substrat créé une fois que la partie du substrat a été fabriquée. Ensuite, chaque pièce est transférée individuellement dans différents moules pour l'injection plastique. La mécanique ou la chimie peuvent être utilisées pour lier les deux matériaux ensemble.

- Moulage par insertion :

Quand moulage par insertion est utilisé, une pièce préfabriquée sert de substrat. Une substance autre que le plastique peut être utilisée pour créer ce substrat. Parmi les exemples de moulage par insertion, on peut citer les cadrans et les boutons dont la coque en plastique recouvre un intérieur en métal. Le plastique est d'abord injecté sur le substrat après avoir été placé dans le moule. La résine thermoplastique est généralement utilisée comme substance de surmoulage dans cette technique.

- Moulage en deux tirs (deux tirs) :

Cette technique est mise en œuvre dans une seule presse à mouler. Elle vous permet de fabriquer simultanément une pièce ou un produit en utilisant une variété de couleurs et de types de plastique sans devoir recourir à une procédure d'assemblage en plusieurs étapes.

À titre d'exemple, vous devez concevoir un boîtier d'outil électrique doté d'une poignée correspondant à votre marque. Un substrat est d'abord introduit à l'aide du cylindre de la presse primaire. La deuxième unité d'injection moule ensuite la deuxième injection après que l'acier du moule a été remplacé. Des liaisons chimiques et mécaniques peuvent être présentes entre les matériaux.

Les composants d'une machine de moulage par injection :

Un matériau trémieLes moules des machines d'injection plastique sont constitués d'un cylindre, d'un vérin d'injection ou d'une vis sans fin, d'un élément chauffant, d'un motif modifiable, d'éjecteurs et d'un moule à l'intérieur de la cavité du moule. Les machines fonctionnent généralement à l'horizontale. L'ouverture et la fermeture d'un moule fermeture de la filièreainsi que l'éjection de morceaux, sont des fonctions de la unité de serrage. Il existe deux types de techniques de bridage : le type à genouillère qui est affiché et le type hydraulique droit qui permet d'ouvrir et de fermer un moule directement à l'aide d'un cylindre hydraulique.

Un moteur électrique actionne une vis hydraulique rotative située à l'une des extrémités du tonneau. Le plastique ajouté depuis la trémie est tordu par la vis pour le faire fondre. La procédure de moulage commence une fois que le volume nécessaire de plastique fondu a été rassemblé. Un moule est fixé sur le côté opposé du tonneau.

Les moules des machines à injection régulent la vitesse de la vis lorsque le plastique fondu s'écoule à travers le moule (ou vitesse d'injection). Ils régulent également la pression lorsque le plastique est utilisé pour remplir les vides. Le contrôle de la vitesse et de la pression est réglé lorsque la position de la vis et la pression d'injection atteignent une certaine valeur.

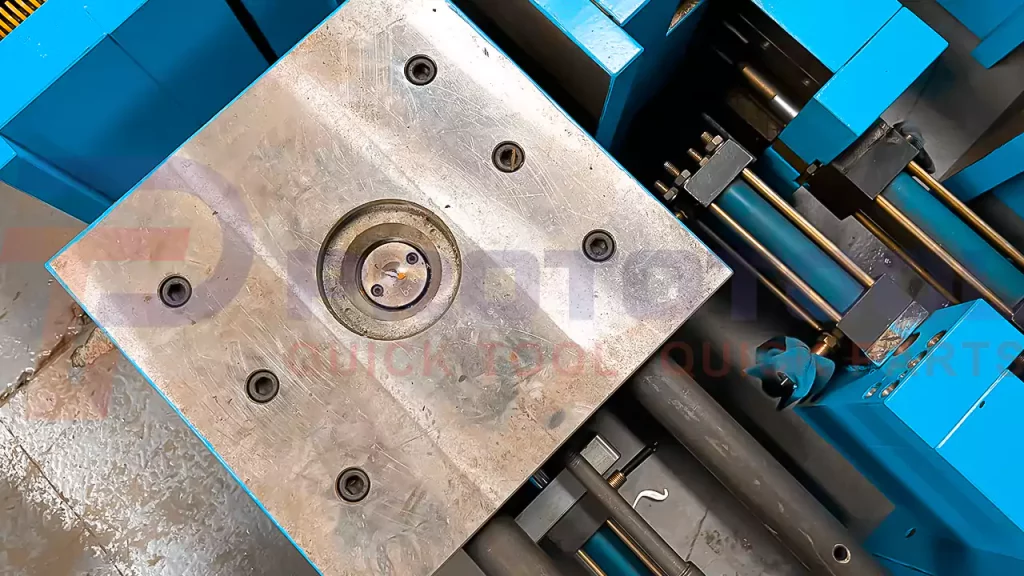

Composition d'un moule d'injection :

Les pièces métalliques à haute résistance qui sont usinées en deux forment le moule pour l'injection plastique. Grâce à l'utilisation de coureurs, porteset un carotteLe plastique en fusion se déverse dans un moule et remplit les ouvertures. Après le processus de refroidissement, le moule est ouvert et les pièces moulées sont éjectées à l'aide de la tige d'éjection et de la plaque de la machine de moulage par injection.

La composition d'un moule d'injection est importante pour le bon fonctionnement des moules dans le cadre du processus d'injection plastique. Même si les moules comportent généralement deux moitiés - un côté cavité et un côté noyau - chaque moitié est souvent constituée de nombreuses caractéristiques précises.

Quelles sont les étapes du processus de moulage par injection de plastique ?

D'une durée généralement comprise entre six secondes et deux minutes, le cycle de fabrication du moulage par injection est extrêmement bref. La procédure se divise en plusieurs étapes :

Serrage

Les deux parties du moule doit d'abord être fermé hermétiquement par le mécanisme de serrage avant que la matière plastique chauffée ne soit injectée dans le moule. Les deux côtés du moule sont poussés l'un contre l'autre par la force puissante de l'unité de fermeture, qui maintient également le moule fermé et sûr pendant l'injection de la matière. La taille de la machine et la dimension de ses ouvertures déterminent le temps nécessaire pour fermer et serrer le moule. Les machines plus grandes prennent plus de temps.

Injection

L'unité d'injection alimente les moules de la machine d'injection plastique en matière plastique brute, qui se présente généralement sous la forme de minuscules granulés qui sont ensuite transportés vers le moule. La substance plastique se réchauffe au fur et à mesure que la vis entraîne les granulés de plastique dans les sections chaudes du cylindre de la machine, sous l'effet de la température et de la compression.

Une fraction précise du plastique fondu qui est transférée sur la face de la vis avant l'injection deviendra le produit fini. Une fois la machine entièrement bridée, le matériau est injecté dans le moule en une quantité appelée "injection". Le volume d'injection, la pression d'injection et la forme de la pièce sont autant de facteurs qui peuvent être utilisés pour prédire le temps d'injection.

Refroidissement

Au contact des surfaces internes des moules, le plastique fondu commence à refroidir. L'objet en plastique fraîchement moulé devient plus dur et plus solide au cours du processus de refroidissement. Il est essentiel de se rappeler que la portion rétrécissement pourrait se produire lorsque le matériau se refroidit.

Il n'est possible d'ouvrir le moule qu'après la période de refroidissement requise. Chaque article moulé en plastique a des exigences en matière de refroidissement, qui sont déterminées par les caractéristiques thermodynamiques du plastique, les caractéristiques de la pièce et la durée de vie de l'article. épaisseur de la paroiet les spécifications dimensionnelles de la pièce finie.

- Ejection :

Il est possible d'utiliser le mécanisme d'éjection pour retirer la pièce du moule après qu'elle a été refroidie à l'intérieur de celui-ci. La pièce est éjectée du moule avec la force vitale grâce au mécanisme d'éjection. les composants des moules pour les machines d'injection plastique. Lorsque la pièce est expulsée, le moule est préparé pour la pièce suivante. Tout au long de cette procédure, la machine a préparé une nouvelle injection de plastique.

Que se passe-t-il lors du post-traitement pour le moulage par injection de plastique ?

Souvent, des applications de post-traitement sont nécessaires après la procédure de moulage par injection. Il peut s'agir de procédures supplémentaires utilisées à des fins décoratives ou pratiques. Il existe six types typiques d'applications de post-traitement pour le moulage par injection.

- Bordure de portail

- Peinture

- Utilisation d'un laser

- Impression sur tampons

- Piquetage du feu

- Soudage par ondes soniques

Quels sont les avantages du moulage par injection de plastique ?

Les moules pour l'injection de plastique constituent une option fantastique pour la production d'une grande variété de pièces et de biens en raison de leur adaptabilité esthétique et fonctionnelle. Les avantages suivants sont importants :

Norme supérieure :

Les pièces produites par moulage par injection sont précises et cohérentes. En réalité, comparées à d'autres méthodes de production de matières plastiques, les pièces moulées par injection présentent une très bonne cohérence dimensionnelle. En outre, il existe un grand nombre de techniques et d'outils de moulage par injection fondés sur des données qui contribuent à la qualité globale d'une pièce.

Conception compatible :

La conception assistée par ordinateur (CAO), la fabrication assistée par ordinateur (FAO) et SolidWorks s'intègrent facilement au moulage par injection. Par conséquent, si ce procédé est judicieux pour créer des objets simples, il est également utile pour créer des pièces complexes ou très complexes et lorsqu'il s'agit de répondre aux critères précis d'un composant.

Diverses options de couleurs :

Pour créer presque n'importe quelle nuance ou impact visuel, les producteurs de colorants ont accès à une grande variété de teintes.

Caractéristiques des produits adaptables :

Il existe plus de 15 000 variétés de plastiques sur le marché pour produire les résultats fonctionnels nécessaires. En outre, des charges telles que des fibres de verre sont ajoutées pour renforcer la résistance, et une protection contre les UV peut être ajoutée aux objets qui seront exposés au soleil afin d'accroître leur durabilité.

Conformité :

Les résines qui respectent FDA, NSFLes réglementations REACH et RoHS sont facilement accessibles en cas de besoin.

Durabilité :

La précision et l'efficacité des moules font qu'ils génèrent très peu de déchets et que les matériaux excédentaires peuvent souvent être recyclés.

Rentabilité et rapidité :

Elle est d'autant plus efficace que le moulage par injection est une technique assez simple et très automatisable. Le processus de production s'en trouve raccourci, ce qui peut permettre d'augmenter les bénéfices tout en économisant de l'argent.

Léger :

Bien qu'il soit beaucoup plus léger que le métal ou d'autres matériaux utilisés pour des pièces typiques, le plastique est une substance robuste. C'est pourquoi de nombreux fabricants pensent qu'il est judicieux de remplacer les pièces en métal ou en acier par des pièces en plastique grâce à la conversion métal-plastique.

PROTOTOOL est votre meilleure option si vous êtes à la recherche d'un moule de haute qualité pour un fournisseur d'injection plastique. Ils fournissent les meilleures solutions tout en veillant à ce que tous vos besoins soient satisfaits avec plaisir.