Si vous envisagez de produire une pièce en plastique à l'aide de moulage par injectionVous devez vous familiariser avec les composants essentiels des moules d'injection. De la carotte de la sous-goulotte à l'orifice d'échappement, chaque composant joue un rôle essentiel dans le processus de moulage par injection. Toutefois, si vous êtes novice en matière de moulage par injection, vous risquez de vous perdre dans une mer de jargon technique et de termes peu familiers.

Nous vous couvrons, qu'il s'agisse de votre premier apprentissage du processus de moulage par injection et de ses composants ou que vous vous lanciez dans cette activité de manière indépendante avec peu de connaissances.

Dans cet article, nous expliquerons les différents composants des moules à injection et leur utilisation, afin que vous sachiez à quoi vous en tenir. Sans plus attendre, entrons dans le vif du sujet.

8 Composants clés des moules d'injection

Qu'est-ce qui détermine la qualité et les spécifications du produit plastique que vous avez décidé de fabriquer par moulage par injection ? Les composants du moulage par injection déterminent la qualité, l'efficacité, la précision de la conception, la finition et les performances du produit. Le choix des bons composants au cours du processus de moulage par injection garantit que votre produit est conforme à la liste de contrôle de production nécessaire.

Examinons en détail certains des principaux composants parmi les multiples composants des moules à injection ci-dessous.

Base du moule

La base du moule est un élément fondamental du moulage par injection, car elle constitue l'épine dorsale de l'assemblage du moule. Fabriquée en acier durable ou en alliage d'aluminium, elle assure la stabilité et le soutien nécessaires pour résister aux pressions et aux forces impliquées dans le processus de moulage par injection.

Composé d'une plaque à cavité, d'une plaque à noyau et de divers éléments de montage, le socle du moule maintient et positionne ces plaques en toute sécurité afin de créer les conditions nécessaires à l'obtention des résultats escomptés. cavités et noyaux pour façonner le produit final. Il comporte des trous de guidage et des verrous d'alignement pour maintenir un alignement précis entre les deux moitiés du moule, garantissant ainsi la précision de la production. ligne de séparation correspondant.

Des trous pour les goupilles d'éjection sont également présents dans la base du moule, ce qui permet l'éjection correcte des pièces finies par les goupilles d'éjection. Cette caractéristique permet de retirer les pièces en douceur, sans les endommager. En outre, la base du moule comprend souvent des canaux de refroidissement pour faire circuler les fluides de refroidissement, ce qui permet un refroidissement efficace et constant du moule et optimise la qualité des pièces.

Système de coureurs

Le système de canaux est un élément essentiel du moulage par injection qui permet à la matière en fusion de s'écouler de la chambre d'injection à la chambre de moulage. carotte aux différentes cavités du moule. Il comprend un réseau de canaux ou de passages conçus pour distribuer le matériau de manière uniforme, ce qui garantit un remplissage correct du moule et une qualité constante des pièces.

L'objectif principal du système de glissières est d'assurer le passage du matériau. Il commence par la tige de coulée, reliant les machine de moulage par injection jusqu'au moule. De là, le matériau s'écoule à travers les canaux de coulée, qui sont des canaux ramifiés dirigeant le matériau vers chaque cavité. La conception du système de canaux est cruciale pour obtenir un remplissage équilibré et minimiser les variations de débit.

La taille, la forme et le nombre de canaux dépendent de facteurs tels que la géométrie de la pièce, la viscosité du matériau et les paramètres de moulage. Un bon équilibre entre les canaux est essentiel pour éviter des problèmes tels qu'un remplissage inégal ou l'emprisonnement d'air. Les options avancées telles que les canaux chauds permettent de mieux contrôler le flux de matière.

En plus de distribuer le matériau, le système de glissières facilite le processus de refroidissement. En incorporant des canaux de refroidissement le long des canaux, il aide à réguler la température du matériau lors de son passage dans le moule. Ce refroidissement contrôlé favorise la solidification et la réduction des temps de cycle, améliorant ainsi la productivité globale.

L'entretien et l'optimisation du système de coulée sont importants pour un moulage efficace. Un nettoyage et une inspection réguliers permettent d'éviter les blocages ou les accumulations. Une conception soignée des canaux, notamment en ce qui concerne les dimensions, l'emplacement des portes et l'équilibre du flux, peut optimiser la qualité des pièces et l'efficacité de la production.

Goupilles d'éjection

Goupilles d'éjection font partie intégrante du processus de moulage par injection et ont pour fonction essentielle de retirer la pièce moulée finie de la cavité du moule. Ils sont généralement situés dans la plaque centrale du moule et sont activés par le système d'éjection de la machine de moulage par injection.

L'objectif premier des broches d'éjection est de pousser le matériau solidifié hors du moule une fois le processus de moulage terminé. Elles appliquent une force à l'arrière de la pièce, la délogeant de la cavité et permettant de la retirer facilement. La taille, le nombre et l'emplacement des broches d'éjection dépendent de facteurs tels que la géométrie de la pièce, la conception du moule et les exigences en matière d'éjection.

Les goupilles d'éjection sont généralement de forme cylindrique avec une extrémité arrondie ou plate. Elles sont fabriquées en acier trempé pour résister aux forces impliquées dans le processus d'éjection et garantir leur longévité. Les broches doivent être positionnées et alignées avec précision dans le moule pour garantir une éjection régulière et précise des pièces.

Une éjection efficace est essentielle pour maintenir la vitesse de production et minimiser les temps d'arrêt. Une mauvaise éjection peut endommager ou déformer les pièces, ce qui entraîne des rejets et une baisse de la productivité. C'est pourquoi il est essentiel de concevoir et d'entretenir correctement le système de broches d'éjection.

Il est nécessaire d'inspecter et de lubrifier régulièrement les goupilles d'éjection afin d'assurer un fonctionnement sans heurts et d'éviter tout problème de blocage ou de grippage. Avec le temps, les goupilles d'éjection peuvent s'user et doivent être remplacées pour maintenir des performances optimales.

Système de refroidissement

Le système de refroidissement du moulage par injection est chargé de réguler la température du moule pendant le processus de moulage. Il se compose de canaux ou de passages à l'intérieur du moule qui permettent la circulation d'un fluide de refroidissement, généralement de l'eau ou de l'huile, afin d'extraire la chaleur de la matière en fusion et de favoriser la solidification.

Le système de refroidissement est essentiel pour obtenir des pièces de haute qualité avec un minimum de défauts. En contrôlant la vitesse de refroidissement, il permet d'éviter le gauchissement, le rétrécissement et les contraintes internes dans les pièces moulées. Les canaux sont conçus de manière stratégique pour assurer un refroidissement homogène sur l'ensemble du moule, avec un positionnement plus proche des zones qui nécessitent une plus grande dissipation de la chaleur.

L'entretien régulier du système de refroidissement, tel que le nettoyage et la surveillance des débits et des températures, garantit l'efficacité du refroidissement. En optimisant le processus de refroidissement, les fabricants peuvent améliorer la qualité des pièces, la précision des dimensions et l'efficacité globale de la production dans le domaine du moulage par injection.

Goupilles et bagues de guidage

Les goupilles de guidage sont des composants essentiels du moulage par injection qui assurent un alignement précis et un mouvement fluide entre les moitiés du moule. Les tiges de guidage, généralement placées dans une moitié de moule, s'insèrent dans des douilles encastrées dans la moitié opposée, créant ainsi un mécanisme de glissement ou de rotation. Ce mécanisme permet un alignement précis, garantissant une correspondance cohérente des plans de joint et évitant les défauts. Les tiges de guidage et les bagues assurent également la stabilité et le soutien, en minimisant les frottements et le grippage pendant le fonctionnement du moule. Il est important de procéder à un entretien et à une inspection réguliers afin de remédier rapidement à l'usure ou aux dommages et de maximiser leur efficacité pour obtenir des pièces moulées de haute qualité.

Le système d'évacuation des moisissures

Le système de ventilation du moule est un composant important du moulage par injection qui élimine l'air ou les gaz piégés dans la cavité du moule. Il prévient les défauts et assure un remplissage correct de la cavité pour des pièces de haute qualité. Les canaux de ventilation ou les rainures sont placés stratégiquement dans le moule pour permettre à l'air de s'échapper sans affecter le flux de matière. Un entretien et un nettoyage réguliers sont nécessaires pour éviter les blocages et garantir une ventilation efficace. Le système de ventilation joue un rôle essentiel dans l'obtention d'un moulage sans défaut et le maintien de la qualité des pièces.

Système de canaux chauds

Le système de canaux chauds est une technique avancée de moulage par injection qui élimine le besoin de canaux et de carottes. Il se compose d'un collecteur chauffé relié à des portes individuelles, ce qui permet d'injecter directement le plastique fondu dans les cavités du moule. Ce système réduit les pertes de matière, améliore la qualité des pièces et offre une grande souplesse dans les opérations de moulage. Grâce à un contrôle précis de la température, il garantit une production constante et efficace de pièces moulées de haute qualité. Un entretien adéquat est essentiel pour assurer des performances optimales et un fonctionnement rentable du système de canaux chauds.

Diapositive

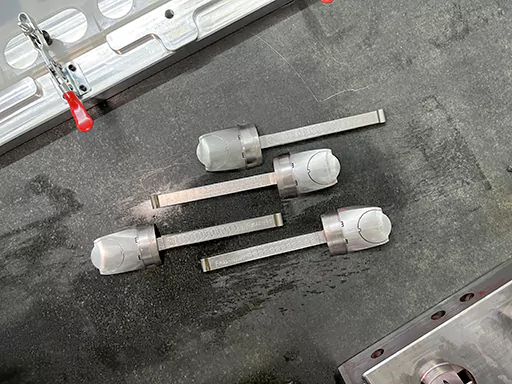

Diapositives sont des composants importants du moulage par injection qui permettent la production de pièces complexes présentant des caractéristiques telles que des contre-dépouilles ou des trous latéraux. Ils sont généralement utilisés en conjonction avec les plaques du noyau et de l'empreinte du moule pour créer un mouvement et une fonctionnalité supplémentaires.

Les glissières permettent au moule de se déplacer dans différentes directions, perpendiculairement à la direction de l'injection. Elles sont montées sur le moule et sont actionnées par la machine de moulage par injection. Les glissières permettent de créer des formes ou des caractéristiques complexes qui ne peuvent être obtenues avec un simple moule à deux plaques.

La conception et la construction des glissières requièrent une attention particulière afin de garantir un mouvement fluide et un alignement correct. Elles doivent être positionnées et guidées avec précision pour éviter tout blocage ou interférence pendant le processus de moulage. Les glissières sont généralement fabriquées en acier trempé ou dans d'autres matériaux capables de résister aux forces impliquées dans le moulage par injection.

L'entretien et la lubrification appropriés des glissières sont essentiels à leur fonctionnement optimal. Une inspection régulière permet d'identifier tout signe d'usure ou de dommage, ce qui permet d'effectuer des réparations ou des remplacements en temps utile. Le bon fonctionnement des glissières contribue à l'efficacité et à la qualité globales du processus de moulage par injection.

Conclusion :

Dans l'ensemble, on peut dire que la fabrication de plastique serait impossible sans les composants des moules d'injection. Pour un fonctionnement fluide et efficace du moule, il est essentiel d'utiliser des composants clés tels que la base, les inserts de cavité et les goupilles d'éjection.

D'autres éléments importants peuvent affecter la qualité et la durabilité des composants du moule, notamment les matériaux utilisés, la précision de la fabrication et le soin apporté à l'entretien.

Les entreprises peuvent aujourd'hui fabriquer des produits en plastique de qualité, grâce à leur connaissance de la pertinence de ces pièces et à leur collaboration avec des producteurs expérimentés et dignes de confiance. Les composants des moules à injection resteront d'une importance capitale pour le secteur des plastiques, même si la technologie et les matériaux progressent.