Dans le monde d'aujourd'hui, qui évolue rapidement, l'industrie manufacturière est l'une des plus innovantes, fixant sans cesse de nouvelles normes. Dans ce secteur en pleine croissance et en pleine évolution, le moulage par injection assistée au gaz est une technologie de fabrication plastique innovante qui permet d'obtenir des produits de haute qualité.

Aujourd'hui, nous allons approfondir le processus de fabrication en discutant de ce qu'il est, de ses différents types, de ses applications, de ses avantages, etc.

Qu'est-ce que le moulage par injection assisté par gaz ?

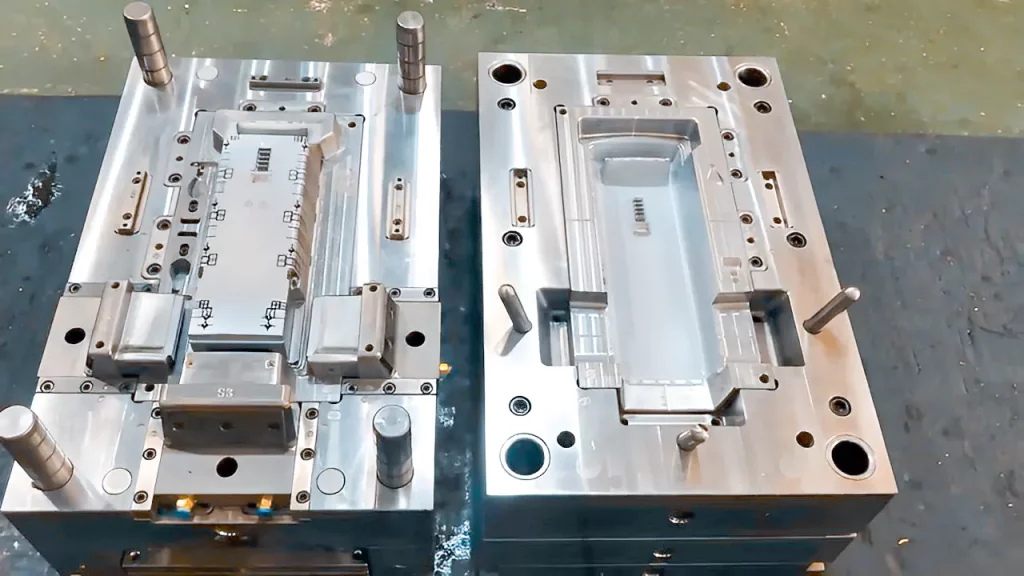

Le moulage par injection assistée par gaz est un procédé de moulage des matières plastiques qui combine moulage par injection standard Il s'agit d'un procédé de moulage qui repose sur les principes de la technologie de l'information, avec l'utilisation d'un gaz inerte sous pression. Il utilise des cavités de moule ayant la forme du produit. 70%-80% du moule est rempli d'un liquide en fusion. matière première plastique. En remplissant le volume restant avec de l'azote, on tasse la substance plastique contre les parois du moule.

Il s'agit d'une méthode très répandue pour produire d'énormes pièces plastiques creuses moulées. Elle présente de nombreux avantages, notamment un polissage de surface et une exactitude géométrique exceptionnels.

Le processus :

Pour réaliser les processus d'injection, de maintien de la pression et de refroidissement, il faut pomper un gaz inerte à haute pression (azote) dans le plastique fondu afin de générer une aspiration sous vide et de pousser le matériau fondu vers l'avant.

Le gaz ayant un transfert de pression très efficace, il peut maintenir une pression constante dans toutes les sections du canal d'air, ce qui élimine les contraintes internes, empêche la déformation du produit et réduit considérablement la pression dans le canal d'air. cavitéLa pression élevée est ainsi éliminée au cours du processus de moulage. Force de serrage peut également réduire le poids du produit et supprimer les marques d'évier.

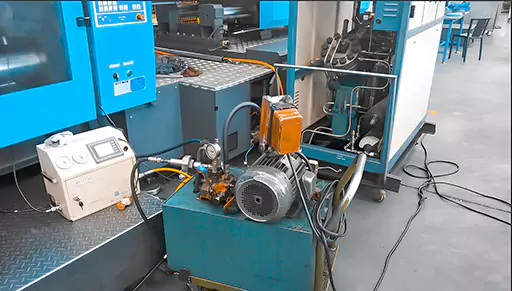

Cette procédure utilise un équipement assisté par gaz nommé unité de commande assistée par gaz et un générateur d'azote, qui font partie de l'équipement assisté par gaz du processus de moulage par injection. Il s'agit d'un système distinct qui n'est pas connecté à l'unité de contrôle de l'injection assistée par gaz. machine de moulage par injectionet sa seule interaction est la ligne de connexion du signal d'injection.

Après avoir transmis un signal d'injection, de début d'injection ou de position de la vis à l'unité de commande assistée par gaz, la machine de moulage par injection démarre un processus d'injection de gaz, attend que le processus d'injection suivant délivre un autre signal d'injection, démarre un autre cycle, et ainsi de suite.

Le gaz utilisé dans le moulage par injection assisté par gaz doit être inerte (souvent de l'azote) avec une pression maximale de 35MPa, une pression maximale jusqu'à 70MPa et une pureté d'azote de 98%.

L'unité de commande assistée par gaz est un dispositif qui régule le temps et la pression de l'injection de gaz. Elle possède une architecture de circuit de gaz multi-groupes qui lui permet de contrôler la production assistée par gaz de nombreuses machines de moulage par injection à la fois. En outre, l'unité de commande assistée par gaz intègre une fonction de récupération du gaz afin de limiter autant que possible la consommation de gaz.

Types de méthodes de moulage par injection assistée par gaz :

Il existe deux types de procédés de moulage par injection assistée par gaz : le moulage extérieur et le moulage intérieur. Le moulage par injection assistée au gaz est un processus spécifique qui se compose de trois parties. Dans les sections suivantes, nous faisons la distinction entre les deux catégories et nous vous expliquons le processus.

Moulage interne induit par gaz

Le moulage interne assisté par gaz étant plus utilisé que le moulage externe assisté par gaz, nous l'aborderons en premier. La résine plastique fondue pénètre d'abord dans le moule par des passages en épicéa. Le gaz pénètre ensuite dans la résine fondue par une buse, produisant une bulle. La pression de la bulle de gaz en expansion pousse la résine contre les parois du moule, ce qui donne leur forme aux pièces.

Cette méthode est idéale pour produire des formes creuses et légères. En outre, le gaz exerce une pression constante sur la résine, ce qui contribue à réduire les émissions de gaz à effet de serre. rétrécissement et la distorsion/le gauchissement. Ces variables sont généralement la cause principale de la diminution de la précision dimensionnelle dans les parois minces. Pièces à parois minces sont donc une autre application unique de cette technologie.

Le moulage interne assisté par gaz présente également des temps de cycle beaucoup plus courts. Les géométries ayant des zones creuses et des sections étroites, elles se refroidissent plus rapidement que les pièces massives.

Moulage externe induit par gaz

Le moulage par injection extérieure assistée par gaz est fondamentalement différent du moulage par injection interne. Le gaz ne pénètre pas dans le matériau, ce qui crée des zones creuses. Il pénètre plutôt dans le moule par des microcanaux d'un seul côté. Il exerce une pression à partir de l'arrière de la pièce (côté non esthétique) pour tasser la résine fondue contre les parois du moule.

Cette méthode est bien connue pour produire un une finition de surface de haute qualité. La pression du gaz agissant uniformément sur le côté non esthétique, l'extrémité opposée s'insère parfaitement dans les extrémités du moule et acquiert sa forme exacte. La surface obtenue est si exacte, y compris les Les textures subtiles de la moisissure et des motifs. Par conséquent, si la pièce contient des motifs et des empreintes de surface, le moulage externe assisté par gaz est souhaitable.

Cette approche permet non seulement d'obtenir une qualité de surface supérieure, mais aussi de réaliser des sections plus épaisses grâce à une meilleure résistance au tassement et au rétrécissement. Pour les produits nervurés/patron Grâce à ces caractéristiques, le rapport nervures/parois peut atteindre 1, ce qui est nettement supérieur aux méthodes conventionnelles. Cela confère à la pièce moulée résistance et stabilité.

Les pièces présentant des surfaces larges et des profils courbes sont également traitées efficacement. Les canaux de gaz sont parallèles à l'ensemble de la surface, ce qui permet au gaz d'exercer une pression sur une grande surface. Par conséquent, la production de grandes surfaces n'est pas un défi important.

Étapes du moulage assisté par gaz

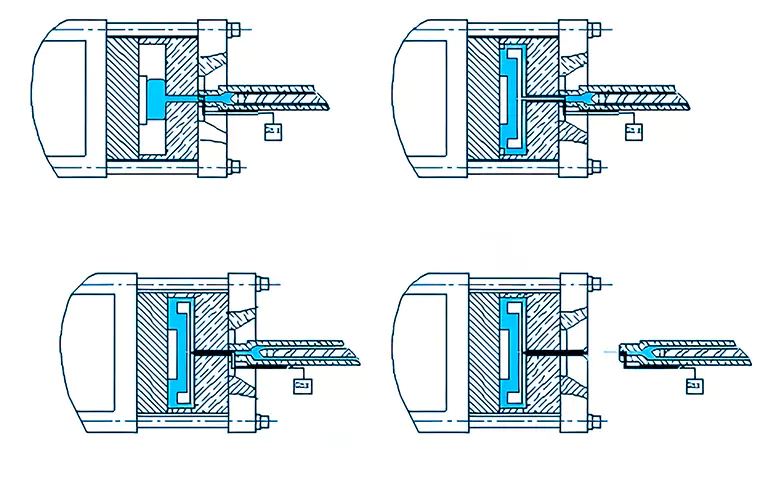

La procédure de moulage par injection assistée par gaz est divisée en trois étapes (voir le diagramme ci-dessous). Chaque étape est une phase clé du processus et exige de l'équipe de fabrication une sensibilité à la conception et des compétences pratiques.

Explorons maintenant chacune de ces étapes.

Injection de résine plastique

Dans un premier temps, les pinces du moule sont fermées et la résine brute est introduite dans la trémie de l'équipement de moulage par injection. La machine fait fondre et met sous pression la résine dans sa partie à vis, comme dans une opération de moulage par injection classique.

Le chauffage externe et le frottement font fondre la résine, tandis que le pas de la vis, qui diminue constamment, la comprime pour la mettre sous pression. En raison des pièces creuses, la pression requise pour le moulage assisté par gaz est plus faible que pour le moulage par injection conventionnel. En outre, comme la pression est générée par un gaz plutôt que par un liquide épais et visqueux, il y a moins de pertes par frottement dues à la viscosité à l'intérieur du milieu pressurisé.

Cette résine fondue est ensuite injectée dans la cavité du moule. Toutefois, le mécanisme d'injection de la résine ne remplit pas entièrement le moule car le produit comporte des zones creuses. La quantité de résine injectée est proportionnelle au volume de la pièce. Elle est souvent déterminée par des éléments géométriques tels que l'épaisseur de la paroi, les nervures, les trous, etc. En général, 70%-80% du moule est rempli de matière plastique.

Infiltration primaire de gaz

Le processus de pénétration du gaz principal se produit une fois que la quantité requise de résine est introduite dans le moule. Une source de gaz sous pression injecte de l'azote dans le réseau d'épicéa, provoquant une bulle dans la substance de la résine.

La résine fondue est poussée jusqu'aux bords du moule par la pression et l'expansion du volume de la bulle de gaz. La pression du gaz reste constante tout au long de la procédure, ce qui permet à la résine d'atteindre tous les coins du moule et de le remplir complètement.

Pénétration des gaz secondaires

La résine commence à se refroidir et à se contracter à la fin de la phase de pénétration primaire du gaz. La pression du gaz diminue considérablement en raison de l'espace généré par la contraction thermique. Il peut en résulter des déformations des pièces et des imprécisions géométriques, ce qui n'est acceptable ni pour l'un ni pour l'autre.

Par conséquent, il y a une phase secondaire de pénétration du gaz au cours de laquelle du gaz supplémentaire s'écoule dans le moule pour remplir les trous. Cela garantit un remplissage en douceur et maintient une pression uniforme.

Avantages du moulage par injection assisté par gaz :

Le moulage par injection assistée par gaz présente également des avantages pour les fabricants, car il s'agit d'un procédé de fabrication innovant et unique. Ces avantages sont les suivants

Économie de matériaux :

Dans le cas du moulage par injection assistée par gaz, on utilise moins de matière car le moule n'est pas tassé. Cette réduction de l'utilisation du matériau exclut la nécessité de tasser le matériau, ce qui permet d'obtenir un noyau creux dans les composants plus épais et d'économiser jusqu'à 40% sur le matériau utilisé.

Haute efficacité :

Grâce aux nombreux canaux de gaz, le moulage par injection assisté par gaz présente un avantage certain dans ce domaine. Ces canaux permettent au gaz de s'infiltrer facilement et rapidement dans toutes les sections du moule, ce qu'un liquide visqueux ne peut pas faire. Par conséquent, l'article final présente une répartition cohérente de la pression et des tensions internes plus faibles.

Diminution des temps de cycle :

Le temps de cycle de cette fabrication pour les produits à parois épaisses est réduit de 50% ou plus par rapport au moulage par injection traditionnel. Cette réduction du temps de cycle est due au fait qu'il n'y a pas de noyau fondu à solidifier et que le matériau dans la chambre de moulage durcit plus rapidement, ce qui permet d'éjecter le composant plus tôt.

Réduction des défauts de fabrication :

Marquage des fluxLe moulage par injection pose souvent des problèmes de coulures, de tensions internes dues à des pressions non uniformes et de rétrécissement après refroidissement. Le produit fini est toutefois exempt de marques d'enfoncement, car la phase de pénétration du gaz qui suit compense le rétrécissement.

Lisse Finition de la surface :

L'homogénéité du gaz sous pression garantit une pression constante à tous les endroits du moule. Cela permet d'obtenir une surface extrêmement lisse.

Précision en haute dimension :

Des tolérances géométriques étroites sont obtenues grâce à l'emballage cohérent de la substance résineuse. Le moule façonne la surface extérieure, tandis que la distribution homogène de la pression du gaz façonne la surface intérieure.

Fabrication de pièces légères :

Les plastiques sont des matériaux légers en général. De plus, ils ne remplissent que partiellement la cavité du moule. Chacune de ces variables indique que la dernière section est légère.

Conclusion :

Le moulage par injection assistée par gaz est un processus de production efficace, bénéfique et fiable pour les produits en plastique. Cependant, avant de vous fier à cette méthode, il est important d'examiner les limites, le processus et les avantages qu'elle offre afin de mieux comprendre s'il s'agit d'une approche de fabrication idéale pour les exigences de fabrication de votre produit.

Toutefois, si vous avez encore des questions ou des préoccupations, notre équipe professionnelle chez Prototool est toujours là pour vous aider.