No mundo atual de ritmo acelerado, a indústria transformadora é uma das mais inovadoras, estabelecendo sempre novas normas. Nesta indústria em crescimento e evolução, a moldagem por injeção assistida por gás é uma tecnologia inovadora de fabrico de plásticos que produz produtos de alta qualidade.

Hoje, vamos aprofundar o processo de fabrico, discutindo o que é e os seus vários tipos, aplicações, benefícios e muito mais.

O que é a moldagem por injeção assistida por gás?

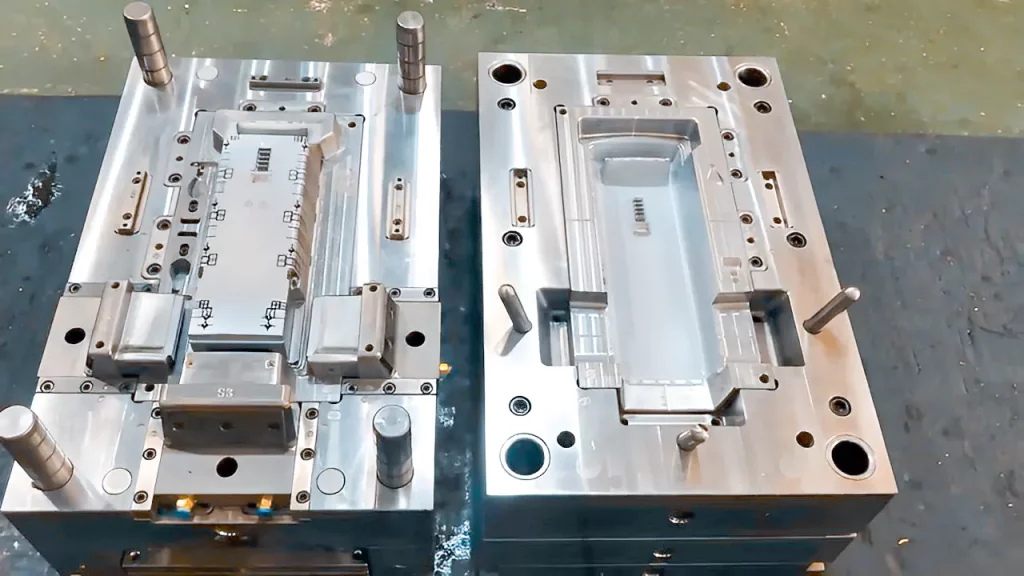

A moldagem por injeção assistida por gás é um processo de moldagem de plástico que combina moldagem por injeção standard com a utilização de gás inerte pressurizado. Utiliza cavidades de molde com a forma do produto. 70%-80% do molde é preenchido com matéria-prima plástica. O enchimento do volume restante com gás nitrogénio embala a substância plástica contra as paredes do molde.

É um método popular para produzir peças de plástico moldadas enormes e ocas. Tem várias vantagens, incluindo um polimento excecional da superfície e a correção geométrica.

O processo:

Para realizar os processos de injeção, manutenção da pressão e arrefecimento, bombear gás inerte de alta pressão (nitrogénio) para o plástico fundido para gerar uma sucção de vácuo e empurrar o material fundido para a frente.

Uma vez que o gás tem uma transferência de pressão de alta eficiência, pode manter uma pressão consistente em todas as secções do canal de ar, eliminando o stress interno, evitando a deformação do produto e reduzindo consideravelmente a pressão no canal de ar. cavidadeeliminando a necessidade de alta pressão durante o processo de moldagem. Força de aperto pode também reduzir o peso do produto e remover marcas de afundamento.

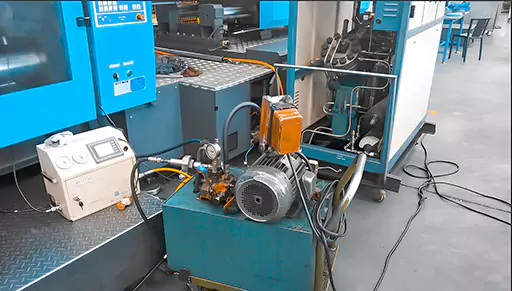

Este procedimento utiliza equipamento assistido por gás denominado unidade de controlo assistido por gás e gerador de azoto, que fazem parte do equipamento assistido por gás do processo de moldagem por injeção assistida por gás. Trata-se de um sistema separado, não ligado ao máquina de moldagem por injeçãoe a sua única interação é a linha de ligação do sinal de injeção.

Depois de transmitir um sinal de injeção de início de injeção ou posição do parafuso para a unidade de controlo assistida por gás, a máquina de moldagem por injeção inicia um processo de injeção de gás, aguarda que o processo de injeção seguinte emita outro sinal de injeção, inicia outro ciclo, etc.

O gás utilizado na moldagem por injeção assistida por gás deve ser inerte (frequentemente azoto) com uma pressão máxima de 35MPa, uma pressão máxima até 70MPa e uma pureza de azoto de 98%.

A unidade de controlo assistido por gás é um dispositivo que regula o tempo e a pressão da injeção de gás. Tem uma arquitetura de circuito de gás multi-grupo que lhe permite controlar a produção assistida por gás de várias máquinas de moldagem por injeção ao mesmo tempo. Além disso, a unidade de controlo assistido por gás incorpora uma função de recuperação de gás para limitar ao máximo o consumo de gás.

Tipos de métodos para realizar a moldagem por injeção assistida por gás:

Existem dois tipos de processos de moldagem por injeção assistida por gás: exterior e interior. Também adere a um processo específico que consiste em três partes. Nas secções seguintes, fazemos a distinção entre as duas categorias e acompanhamos o processo.

Moldagem induzida por gás interno

Uma vez que a moldagem assistida por gás interno é mais utilizada do que a moldagem assistida por gás externo, abordá-la-emos em primeiro lugar. A resina plástica derretida entra primeiro no molde através de passagens de abeto. O gás entra então na resina fundida através de um bocal, produzindo uma bolha. A pressão da bolha de gás em expansão empurra a resina contra as paredes do molde, dando às peças a sua forma.

Este método é ideal para produzir formas ocas e leves. Além disso, o gás exerce uma pressão constante sobre a resina, o que ajuda na redução de retração e distorção/torção. Estas variáveis são normalmente a principal causa da diminuição da precisão dimensional em paredes finas. Peças de paredes finas são, por conseguinte, outra aplicação única desta tecnologia.

A moldagem assistida por gás interno também tem tempos de ciclo muito mais curtos. Como as geometrias têm áreas ocas e secções transversais estreitas, arrefecem mais rapidamente do que as peças sólidas.

Moldagem externa induzida por gás

A moldagem por injeção assistida por gás exterior é fundamentalmente diferente da moldagem por injeção interna. O gás não entra no material, resultando em regiões ocas. Em vez disso, entra no molde através de microcanais num só lado. Aplica pressão a partir do lado posterior/não estético da peça para embalar a resina fundida contra as paredes do molde.

Este método é conhecido por produzir um acabamento superficial de alta qualidade. Uma vez que a pressão do gás actua uniformemente no lado não estético, a extremidade oposta encaixa-se perfeitamente nas extremidades do molde, adquirindo a sua forma exacta. A superfície resultante é tão exacta, incluindo a as texturas subtis do bolor e padrões. Como resultado, se a peça contiver padrões e impressões de superfície, é desejável a moldagem externa assistida por gás.

Esta abordagem não só proporciona uma qualidade de superfície superior, como também permite secções mais espessas devido a uma melhor embalagem e resistência ao encolhimento. Para as nervuras/chefe a relação nervura/parede pode ser tão elevada como 1, o que é muito superior aos métodos convencionais. Isto confere resistência e estabilidade à peça moldada.

As peças com superfícies largas e perfis curvos também são tratadas de forma eficaz. Os canais de gás são paralelos a toda a superfície, permitindo que o gás exerça pressão numa grande região. Como resultado, produzir superfícies enormes não é um desafio significativo.

Fases da moldagem assistida por gás

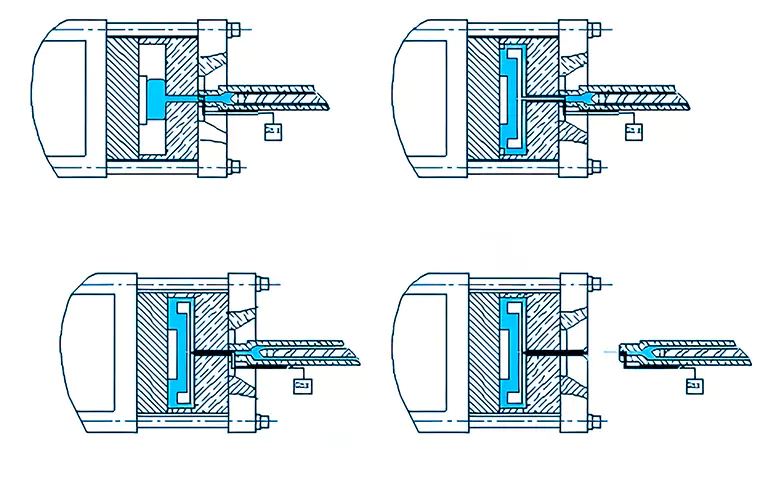

O processo de moldagem por injeção com assistência de gás divide-se em três etapas (ver o diagrama abaixo). Cada etapa é uma fase-chave do processo e exige sensibilidade de design e competências práticas da equipa de fabrico.

Vamos agora explorar cada uma destas fases.

Injeção de resina plástica

Inicialmente, as pinças do molde são fechadas e a resina em bruto é introduzida na tremonha do equipamento de moldagem por injeção. A máquina funde e pressuriza a resina na sua parte de alimentação por parafuso, tal como numa operação típica de moldagem por injeção.

O aquecimento externo e a fricção provocam a fusão da resina, enquanto o passo constantemente decrescente do parafuso a comprime para a pressurizar. Devido às peças ocas, a pressão necessária para a moldagem assistida por gás é inferior à da moldagem por injeção convencional. Além disso, como a pressão é gerada pelo gás e não por um líquido espesso e viscoso, há menos perdas por fricção baseadas na viscosidade dentro do meio pressurizado.

Esta resina fundida é então injectada na cavidade do molde. No entanto, o mecanismo de injeção de resina não preenche totalmente o molde, uma vez que o produto contém áreas ocas. A quantidade de material de resina injectada é proporcional ao volume da peça. É frequentemente determinada por elementos geométricos, como a espessura da parede, as características das nervuras, os orifícios, etc. Normalmente, 70%-80% do molde é preenchido com material plástico.

Infiltração primária de gás

O processo de penetração do gás principal ocorre assim que a quantidade necessária de resina é introduzida no molde. Uma fonte de gás pressurizado injecta azoto na rede de abeto, provocando uma bolha na substância de resina.

A resina fundida é empurrada para as bordas do molde pela pressão e pelo volume em expansão da bolha de gás. A pressão do gás mantém-se constante durante todo este procedimento, assegurando que a resina atinge todos os cantos do molde e o preenche completamente.

Penetração de gases secundários

A resina começa a arrefecer e a contrair-se no final da fase de penetração primária do gás. A pressão do gás diminui significativamente devido ao espaço gerado pela contração térmica. Isto pode resultar em deformações das peças e imprecisões geométricas, nenhuma das quais é aceitável.

Como resultado, existe uma fase secundária de penetração de gás durante a qual o gás extra flui para dentro do molde para preencher os orifícios. Isto assegura um enchimento suave e mantém uma pressão uniforme.

Vantagens da moldagem por injeção assistida por gás:

A moldagem por injeção assistida por gás também beneficia os fabricantes como um processo de fabrico inovador e único. Estas vantagens incluem:

Poupança de material:

Na moldagem por injeção assistida por gás, é utilizado menos material devido ao facto de não se encher o molde. Esta utilização reduzida de material exclui a necessidade de embalar o material, resultando num núcleo oco em componentes mais espessos e poupando até 40% no material utilizado.

Alta eficiência:

Devido aos numerosos canais de gás, a moldagem por injeção assistida por gás tem uma vantagem distinta nesta área. Estes canais permitem que o gás se infiltre pronta e rapidamente em todas as secções do molde, o que um líquido viscoso não consegue fazer. Como resultado, o produto final tem uma distribuição de pressão consistente e tensões internas mais baixas.

Diminuição dos tempos de ciclo:

O tempo de ciclo neste fabrico, durante o fabrico de produtos de paredes espessas, é reduzido em 50% ou mais, quando comparado com a moldagem por injeção tradicional. Este tempo de ciclo reduzido é obtido porque não há núcleo fundido para solidificar, e o material na câmara do molde endurece mais rapidamente, permitindo que o componente seja ejectado mais cedo.

Menores defeitos de fabrico:

Marcações de fluxoAs marcas de afundamento, as tensões internas causadas por pressões não uniformes e o encolhimento após o arrefecimento são problemas frequentes na moldagem por injeção. No entanto, o produto acabado não apresenta marcas de afundamento, uma vez que a fase de penetração de gás subsequente compensa o encolhimento.

Acabamento de superfície liso:

A homogeneidade do gás pressurizado assegura uma pressão constante em todos os pontos do molde. Isto contribui para uma superfície extremamente lisa.

Precisão de alta dimensão:

As tolerâncias geométricas apertadas são alcançadas devido ao empacotamento consistente da substância de resina. O molde molda a superfície exterior, enquanto a distribuição homogénea da pressão do gás molda a superfície interior.

Fabrico de peças leves:

Os plásticos são materiais leves em geral. Além disso, preenchem apenas parcialmente a cavidade do molde. Cada uma destas variáveis indica que a última secção é leve.

Conclusão:

A moldagem por injeção assistida por gás é um processo de produção eficiente, benéfico e fiável para produtos de plástico. No entanto, antes de confiar neste método, é importante considerar as limitações, o processo e as vantagens que este processo oferece para compreender melhor se é a abordagem de fabrico ideal para as necessidades de fabrico do seu produto.

No entanto, se ainda tiver alguma dúvida ou preocupação, a nossa equipa de profissionais da Prototool está sempre disponível para o ajudar.